1.本发明涉及药品加工装置领域,更具体的,涉及一种医药粉尘清除装置。

背景技术:

2.在现代医药生产制造中,为了使患者方便快捷地吞食药品,药品都会做成细小的药片、药丸以及胶囊的形式。药片与药丸通常是采用药剂粉末压合制成,其表面通常会残留着部分未压合的粉末。而药粉末在装填入医药胶囊内时,也会有部分残留在胶囊外部。药品外部所残留的粉末会影响后续的装填步骤,粉末扬起的粉尘会对装填场所造成影响,同时粉尘也会影响装填称重数据,导致药品分量不准确。

技术实现要素:

3.本发明所要解决的技术问题在于药品生产加工过程中表面存在大量粉尘,为了克服该缺陷,本技术提出一种医药粉尘清除装置,其能够快速充分地除去药品表面的粉尘,提高药品的整洁度。

4.为达此目的,本发明采用以下技术方案:

5.本发明提供了一种医药粉尘清除装置,包括进料盘、第一除尘箱、第二除尘箱、第一除尘部件以及第二除尘部件,进料盘连接于第一除尘箱的顶部,第二除尘箱连接于第一除尘箱的底部,第一除尘部件设置于第一除尘箱内,第二除尘部件设置于第二除尘箱内。

6.在本发明较佳的技术方案中,所述进料盘配置为振动盘。

7.在本发明较佳的技术方案中,所述第一除尘部件包括第一鼓风机、第一负压风机、第一挡板以及第二挡板;第一鼓风机嵌于第一除尘箱的左侧壁,第一负压风机嵌于第一除尘箱的右侧壁,第一挡板与第二挡板设置于第一鼓风机与第一负压风机(45)之间,两个以上第一挡板由上至下设置,两个以上第二挡板由上至下设置,第一挡板左高右低倾斜设置,第二挡板左低右高倾斜设置,第一挡板与第二挡板(44)间隔设置。

8.在本发明较佳的技术方案中,第一鼓风机的输入端设置有筛网,第一负压风机的输出端与回收罐连接。

9.在本发明较佳的技术方案中,所述第二除尘部件包括传送轮、拨扫件以及第二负压风机;两个以上传送轮依次连接组成传送部件,传送轮上设置有驱动其转动的驱动装置,拨扫件滑动设置第二除尘箱的内壁,第二负压风机嵌于第二除尘箱的顶壁,第二负压风机的输出端连接至回收罐上,收料器设置于第二除尘箱的右侧。

10.在本发明较佳的技术方案中,所述拨扫件包括第一滑杆、第二滑杆、扫除框、弹簧以及传送带,扫除框滑动连接于第二除尘箱的内部,两个以上第一滑杆与两个以上第二滑杆滑动连接于扫除框内,传送带设置于扫除框的一侧,传送带上间隔设置有两个以上凸块,第一滑杆与第二滑杆间隔设置,第一滑杆的一端与第二滑杆的一端均于传送带抵接,第一滑杆的另一端与第二滑杆的另一端均通过弹簧连接至扫除框的侧壁;第一滑杆的底部与第二滑杆的底部均固定有扫除刷,扫除框底部开设有两个以上通槽,扫除刷穿过通槽延伸至

扫除框的下方。

11.在本发明较佳的技术方案中,所述第一挡板上以及第二挡板上均嵌有缓冲垫。

12.在本发明较佳的技术方案中,所述收料器包括导料管、收料斗、气管、封盖以及转轮;导料管倾斜嵌于所述第二除尘箱的右侧壁,导料管的右端延伸至第二除尘箱外部,收料斗连接于导料管的左端口,两个以上转轮通过支架转动连接于导料管的内顶壁,转轮上固定有刷毛,导料管的底壁开设有两个以上透气孔,导料管的内底壁固定有两个以上弧形块,弧形块与透气孔间隔设置,集尘罩固定于导料管的底部,集尘罩与透气孔连通,集尘罩的输出端通过气管连接至第二负压风机,封盖铰接于导料管的右端口上。

13.本发明的有益效果为:

14.本发明提供的一种医药粉尘清除装置,通过进料盘往第一除尘箱内投放药品,药品进入第一除尘箱内,由于第一除尘部件进行吹风吸附除尘,药品在第一除尘箱内落下,第一除尘箱内的空气流动使药品上粘附的空气脱落并且被吹走。药品再从第一除尘箱进入第二除尘箱。在第二除尘箱内,第二除尘部件对药品表面进行清扫以及吸附,充分除去各种细小的灰尘,使药品表面保持干洁,提高输出药品的质量。

附图说明

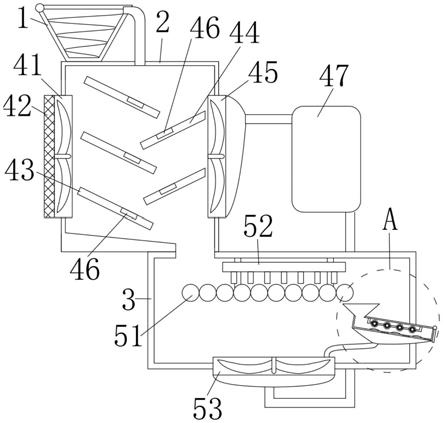

15.图1是本发明具体实施方式提供的一种医药粉尘清除装置的结构示意图;

16.图2是图1中拨扫件的结构意图;

17.图3是图2的俯视结构意图;

18.图4是图1中a的放大示意图。

19.图中:

20.1、进料盘;2、第一除尘箱;3、第二除尘箱;41、第一鼓风机;42、筛网;43、挡板;44、第二挡板;45、第一负压风机;46、缓冲垫;47、回收罐;51、传送轮;52、拨扫件;53、第二负压风机;521、扫除框;522、第一滑杆;523、第二滑杆;524、扫除刷;525、弹簧;526、传送带;527、凸块;531、导料管;532、手来都;533、转轮;534、透气孔;535、弧形块;536、集尘罩;537、气管;538、封盖。

具体实施方式

21.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

22.如图1所示,实施例中提供了一种医药粉尘清除装置,包括进料盘1、第一除尘箱2、第二除尘箱3、第一除尘部件以及第二除尘部件,进料盘1连接于第一除尘箱2的顶部,第二除尘箱3连接于第一除尘箱2的底部,第一除尘部件设置于第一除尘箱2内,第二除尘部件设置于第二除尘箱3内。

23.生产或制作好的药品、药丸或者是胶囊投放到进料盘1内进料盘1,进料盘1具有送料的功能,能够将物料从进料盘1的盘底被输送起来,然后沿着进料盘1的输出口排出,然后进入到第一除尘箱2内。进料盘1的设置可以预先往其中倒入一部分药品物料,随着进料盘1的送料,物料在进料盘1内缓缓上升,再进入到第一除尘箱2内。物料在第一除尘箱2内下落的过程中,第一除尘箱2内的第一除尘部件同步启动,第一除尘部件利用风力除尘的方式来将物料上所粘附的粉尘吹掉,并且吸走。物料经过第一除尘箱2的初步除尘后落入第二除尘

箱3内,物料在第二除尘箱3内由第二除尘部件进行清刷除尘,经过第二除尘部件清扫除尘后排出,最终输出洁净的药片,药片上所粘附的粉尘能够在第一除尘箱2以及第二除尘箱3中被充分除去,提高药片的整洁度,方便后续的包装称重。

24.进一步地,进料盘1配置为振动盘。振动盘利用物料振动来将其往上输送,在运输的过程中振动盘的振动会使药品振动起来。药品在振动的过程中,附着在其表面的粉尘颗粒会被振掉,减少粉尘的附着,同时还能在振动盘上连接吸尘装置,将振动盘内扬起的粉尘吸走,减少药品上所附着的灰尘,药品能够自动落入到第一除尘箱2内,使用者可以预先往振动盘内倒入大量的药品,振动盘可以通过上料将药品均匀地提升起来,并且均匀地投入第一除尘箱2内。

25.进一步地,第一除尘部件包括第一鼓风机41、第一负压风机45、第一挡板43以及第二挡板44;第一鼓风机41嵌于第一除尘箱2的左侧壁,第一负压风机45嵌于第一除尘箱2的右侧壁,第一挡板43与第二挡板44设置于第一鼓风机41与第一负压风机45之间,两个以上第一挡板43由上至下设置,两个以上第二挡板44由上至下设置,第一挡板43左高右低倾斜设置,第二挡板44左低右高倾斜设置,第一挡板43与第二挡板44间隔设置。

26.当物料从进料盘1投入到第一除尘箱2内后,在自身重力的作用下药品跌落,药品跌落的过程中与第一档杆以及第二挡板44进行多次碰撞装置,药品自身所附着的粉尘在掉落碰撞的过程中分离出来。第一除尘箱2左侧的第一鼓风机41往第一除尘箱2内吹入空气,同时第一除尘箱2右侧的第一负压风机45启动,第一负压风机45将第一除尘箱2内的空气往右抽取,在第一负压风机45与第一鼓风机41的作用下第一除尘箱2内的空气从左往右快速流动,药品在碰撞过程中所扬起的粉尘被流动的空气所吹走,粉尘被第一负压风机45吸走。药品经过多级的碰撞,表面的灰尘能够被充分地振动掉落出来,同时第一鼓风机41与第一负压风机45相配合,能够快速地将分离出来的粉尘吹走,避免粉尘再次粘附上药品。

27.进一步地,第一鼓风机41的输入端设置有筛网42,第一负压风机45的输出端与回收罐47连接。设置的筛网42可以防止外部的灰尘进入第一除尘箱2内污染药品,也防止药品上粘附的粉尘从第一鼓风机41处漏出而影响环境。同时第一负压风机45所吸附的粉尘排放到回收罐47内,既能防止粉尘四处飞扬,又能够将药品上所附着的粉尘收集回来进行再次利用,避免浪费。

28.进一步地,第二除尘部件包括传送轮51、拨扫件52以及第二负压风机53;两个以上传送轮51依次连接组成传送部件,传送轮51上设置有驱动其转动的驱动装置,拨扫件52滑动设置第二除尘箱3的内壁,第二负压风机53嵌于第二除尘箱3的顶壁,第二负压风机53的输出端连接至回收罐47上,收料器设置于第二除尘箱3的右侧。药品经过第一除尘箱2的除尘后落入到第二除尘箱3内。药品进入到第二除尘箱3内后随即落到传送轮51上,药品由传送轮51所组成的传送部件往右传输。药品在由传送轮51传输的过程中不断地上下起伏,药品上所粘附的粉尘也会被抛离,同时拨扫件52也会在第二除尘箱3内下降,拨扫件52接触到药品,随着拨扫件52的拨动清扫,药品上所粘附的粉尘能够被清扫出来。拨扫件52与药品之间的接触距离可以灵活调整,使拨扫件52能够接触到药品,能够贴合药品进行清扫,使药品表面粘附的粉尘能够进一步地被清除掉,提高粉尘清除的效果。而清扫出来的粉尘在第二除尘箱3内弥漫,此时第二负压风机53启动,将第二除尘箱3内漂浮的粉尘吸走,避免粉尘重新粘附到药品上。通过第二除尘部件的加强除尘,彻底除去药品上所粘附的粉尘,而被拨扫

出来的粉尘也能够通过第二负压风机53回收到回收罐47内进行储存,提高资源的利用效率。

29.进一步地,拨扫件52包括第一滑杆522、第二滑杆523、扫除框521、弹簧525以及传送带526,扫除框521滑动连接于第二除尘箱3的内部,两个以上第一滑杆522与两个以上第二滑杆523滑动连接于扫除框521内,传送带526设置于扫除框521的一侧,传送带526上间隔设置有两个以上凸块527,第一滑杆522与第二滑杆523间隔设置,第一滑杆522的一端与第二滑杆523的一端均于传送带526抵接,第一滑杆522的另一端与第二滑杆523的另一端均通过弹簧525连接至扫除框521的侧壁;第一滑杆522的底部与第二滑杆523的底部均固定有扫除刷524,扫除框521底部开设有两个以上通槽,扫除刷524穿过通槽延伸至扫除框521的下方。

30.药品在传送部件上运输时,传送带526同步启动,传送带526转动的过程中带动其表面的凸块527转动,凸块527在经过第一滑杆522或第二滑杆523时会将其往扫除框521的一侧顶,等到凸块527划过去后第一滑杆522与第二滑杆523在弹簧525的顶推下复位,因此第一滑杆522与第二滑杆523在弹簧525与凸块527的作用下不断左右往复运动,第一滑杆522底部的扫除刷524与第二滑杆523底部的扫除刷524同步刷动,将药品表面上所附着的粉尘刷掉,扫除刷524的刷动频率可以由传送带526的转动速度来决定,刷洗的频率能够灵活地调整。

31.进一步地,第一挡板43上以及第二挡板44上均嵌有缓冲垫46。药品在第一除尘箱2内由上往下掉落的过程中,在药品与第一挡板43或第二挡板44跌落碰撞的位置设置缓冲垫46,可以让药品在跌落时缓冲其与挡板之间的碰撞力得到缓冲,药品既能够通过碰撞使自身粘附的粉尘掉落,又能够防止药品在撞击到挡板时冲击力过大造成自身破裂损坏。

32.进一步地,收料器包括导料管531、收料斗532、气管537、封盖538以及转轮533;导料管531倾斜嵌于第二除尘箱3的右侧壁,导料管531的右端延伸至第二除尘箱3外部,收料斗532连接于导料管531的左端口,两个以上转轮533通过支架转动连接于导料管531的内顶壁,转轮533上固定有刷毛,导料管531的底壁开设有两个以上透气孔534,导料管531的内底壁固定有两个以上弧形块535,弧形块535与透气孔534间隔设置,集尘罩536固定于导料管531的底部,集尘罩536与透气孔534连通,集尘罩536的输出端通过气管537连接至第二负压风机53,封盖538铰接于导料管531的右端口上。通过扫除刷524的扫刷后,药品从传送部件右端掉落落入到收料斗532上,通过收料斗532排入到导料管531内,导料管531倾斜设置,药品沿着导料管531倾斜的方向往下滑动,最终输出本装置进入包装步骤。药品在导料管531内滑动的过程中,滑过弧形块535时再次被顶起,药品中如果还存在粉尘,此时就会被扬起,药品与转辊上的刷毛摩擦,刷毛也能将粉尘刷掉。掉落的粉尘通过透气孔534被气管537吸走,进一步达到除尘的效果。

33.本实施例的其它技术采用现有技术。

34.本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。