1.本发明属于脱硫废水热法浓缩技术领域,涉及一种适用于脱硫废水热法浓缩固液分离及晶种调质的系统。

背景技术:

2.目前火力发电厂应用最多的烟气脱硫工艺为石灰石

‑

石膏湿法脱硫,在运行过程中,为保证石膏品质和维持系统的物料平衡,需要定期排放脱硫废水,产生的脱硫废水水质复杂,水质水量波动大,具有高硬度、高盐分、高浊度、强腐蚀性等特点,处理难度大,对环境污染性极强。

3.传统工艺采用“三联箱

‑

澄清”处理脱硫废水达标排放,但近些年随着环保政策日益严格,脱硫废水要求实现零排放。脱硫废水水量较大时,为保证后续单元的正常出力,必须进行脱硫废水浓缩减量。对比市场上应用广泛的热法浓缩和膜法浓缩,主要的热法浓缩工艺有立式降膜蒸发、烟气余热闪蒸、负压低温双效蒸发浓缩以及低温烟气余热蒸发浓缩等,热法浓缩对脱硫废水水质要求较低,仅需要经过简单预处理,废水含盐量最高可浓缩至20%以上,运行可靠性高,自动化程度高,运行费用及维护费较低,但是存在设备结垢风险、浓缩倍率无法控制、浓缩浆液水质复杂等缺点。热法浓缩时,脱硫废水在浓缩罐中循环浓缩,当浓缩倍率较高时,脱硫废水浓缩成浓浆,在常规的热法浓缩装置罐内沉积,易发生板结现象,输送至后续单元过程中易造成管道堵塞和泵等转动设备叶轮磨损。另外脱硫废水中的盐主要以硫酸盐、氯化盐和亚硫酸盐、碳酸盐及灰尘的形式存在,浓缩过程中会进一步增加设备结垢和运行风险。

4.目前现有的热法浓缩工艺在工程运行中需要在前端设置废水预沉装置进行初步的固液分离,拟在去除脱硫废水中的大颗粒物,降低废水含固量从而降低浓缩系统运行风险,上清液进入单独设置的浓缩罐中利用低温烟气、热水或者热蒸汽换热达到浓缩目的,系统设备复杂。然而大多数电厂场地空间有限,改造项目实施难度较大,急需寻求一种系统简单运行稳定的脱硫废水热法浓缩系统。

技术实现要素:

5.本发明的目的在于克服上述现有技术的缺点,提供了一种适用于脱硫废水热法浓缩固液分离及晶种调质的系统,该系统具有结构简单、占用空间小及运行稳定的特点。

6.为达到上述目的,本发明所述的适用于脱硫废水热法浓缩固液分离及晶种调质的系统包括热法浓缩装置、分离罐、晶种罐、污泥泵、晶种排放阀及压滤装置;

7.热法浓缩装置的底部出口与分离罐顶部的入口相连通,热法浓缩装置上设有晶种循环接口,分离罐侧面的出口与晶种罐的入口相连通,分离罐底部的出口与污泥泵的入口相连通,晶种罐侧面的晶种出口与热法浓缩装置上的晶种循环接口相连通,晶种罐底部的污泥出口与污泥泵的入口相连通,污泥泵的出口与压滤装置相连通。

8.晶种罐侧面的晶种出口经晶种循环泵与热法浓缩装置上的晶种循环接口相连通。

9.热法浓缩装置上设置有第一密度计。

10.分离罐分为上部筒体及底部锥体,上部筒体的侧壁上设有晶种出口,底部锥体的底部设有污泥出口。

11.晶种出口处装有晶种排放阀。

12.污泥出口处设置有污泥排放阀。

13.分离罐的侧壁上设置有第二密度计。

14.晶种罐内设置有泥位计。

15.本发明具有以下有益效果:

16.本发明所述的适用于脱硫废水热法浓缩固液分离及晶种调质的系统在具体操作时,脱硫废水无需进入预沉池中即可进行污泥预分离,仅在热法浓缩装置中持续循环,含固量逐渐增大直至结晶后在重力作用下沉降排至分离罐,在脱硫废水浓缩过程中即可同步实现脱硫废水的固液分离,节省前端预处理单元,同时利用重力作用实现脱硫废水的固液分离,运行过程中无需加药,保证脱硫石膏品质。另外,本发明中的利用脱硫石膏作为晶种,可以降低脱硫废水中硫酸钙的过饱和度,同时通过调质晶种控制常规热法浓缩装置中含固量,保证系统稳定运行同时避免设备结垢,系统不需要投加其他化学药剂,结构简单,运行稳定,节省运行费用。

附图说明

17.图1为本发明的结构示意图。

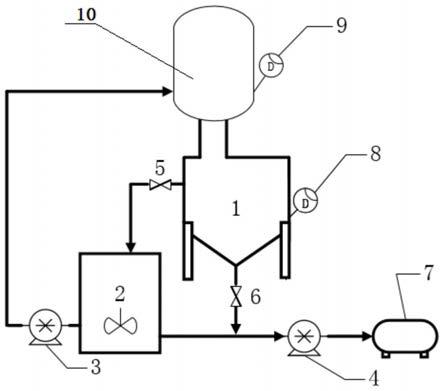

18.其中,1为分离罐、2为晶种罐、3为晶种循环泵、4为污泥泵、5为晶种排放阀、6为污泥排放阀、7为压滤装置、8为第二密度计、9为第一密度计、10为热法浓缩装置。

具体实施方式

19.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,不是全部的实施例,而并非要限制本发明公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明公开的概念。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

20.在附图中示出了根据本发明公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

21.参考图1,本发明所述的适用于脱硫废水热法浓缩固液分离及晶种调质的系统包括热法浓缩装置10、分离罐1、晶种罐2、晶种循环泵3、污泥泵4、晶种排放阀5、污泥排放阀6、压滤装置7及分离罐1,热法浓缩装置10的底部出口与分离罐1顶部的入口相连通,热法浓缩装置10上设有晶种循环接口,分离罐1侧面的出口与晶种罐2的入口相连通,分离罐1底部的出口与污泥泵4的入口相连通,晶种罐2侧面的晶种出口经晶种循环泵3与热法浓缩装置10

相连通,晶种罐2底部的污泥出口与污泥泵4的入口相连通,污泥泵4的出口与压滤装置7相连通。

22.热法浓缩装置10上设置有第一密度计9。

23.分离罐1分为上部筒体及底部锥体,上部筒体的侧壁上设有晶种出口,晶种出口处装有晶种排放阀5;底部锥体的底部设有污泥出口,污泥出口处设置有污泥排放阀6,分离罐1的侧壁上设置有第二密度计8。

24.本发明的具体工作过程为:

25.fgd底部排出的10m3/h脱硫废水在脱硫废水收集箱缓存后进入热法浓缩装置10内进行蒸发浓缩,随着脱硫废水的不断循环,热法浓缩装置10底部溶液的含固量逐渐增大,在重力作用及循环作用下废水中的含固物逐渐增大直至结晶,产生的结晶为石膏以及其他结晶盐(镁盐、钙盐等)、粉煤灰等,含固污染物团聚重力沉降至分离罐1中进行分离,其中,分离出来的上部清液在热法浓缩装置10中继续循环,向热法浓缩装置10中不断补入脱硫废水,在浓缩的同时实现脱硫废水的固液分离。

26.脱硫废水中的含固污泥缓存于分离罐1中,分离罐1设置有第二密度计8,当浓缩液密度达到设计值1300kg/m3时,污泥排放阀6自动开,将分离罐1中的污泥通过污泥泵4输送至压滤装置7中进行压滤,滤饼的主要成分为石膏,能够与电厂石膏一同处置,滤液返回至热法浓缩装置10中继续循环处理。

27.在热法浓缩系统运行中,脱硫废水不断浓缩至结晶,沉降至分离罐1中。为保证系统盐量平衡,定期打开晶种排放阀5,从分离罐1中排出部分石膏作为晶种进入到晶种罐2中。当第一密度计9未达到预设阈值1050kg/m3时,通过晶种循环泵3将晶种罐2中的石膏补充至热法浓缩装置10中,使晶种均匀分布于浆液中,利用与污垢物相同的晶体表面以及对污垢物的亲和力,降低废水中硫酸钙的过饱和度,在浓缩过程中可以使废水中的硫酸钙定向生长于石膏晶种表面,而不会沉积在管道或热法浓缩装置10的内壁上,达到防垢的目的,同时大颗粒的晶体再次受到重力及离心力作用,落至分离罐1中,排至晶种罐2或者通过污泥泵4输送至压滤装置7中。通过监测热法浓缩装置10中的废水密度进行晶种调质,晶种罐2中设置有搅拌器,防止晶种沉积,晶种罐2通过泥位计检测晶浆的沉降情况,以便及时排出至压滤装置7中。

28.利用本发明可以不经过预沉处理,在热法浓缩过程中,结晶落入分离罐1后最终通过压滤装置7中处理,可实现脱硫废水固液分离。同时根据热法浓缩装置10及分离罐1内溶液的密度控制晶种调质,在保证系统稳定的同时避免设备结垢,降低系统运行风险,系统不添加任何药剂,不受浓缩热源形式影响,适用于不同热法浓缩工艺。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。