1.本实用新型涉及废水处理技术领域,特别是一种厌氧氨氧化菌兼氧反应器。

背景技术:

2.在传统的生物脱氮工艺中,氮的去除是通过硝化与反硝化两个独立的过程实现的。传统理论认为,进行硝化与反硝化的细菌种类和所需环境条件都不同,硝化细菌主要以自养菌为主,需要环境中有较高的溶解氧;而反硝化细菌与之相反,以异养菌为主,适宜生长于缺氧环境。所以很难设想能在同一反应器中同时实现硝化与反硝化两个过程。然而,有不少研究和实践证明,在各种不同的生物处理系统中存在有氧条件下的反硝化现象。研究还发现一些与传统脱氮理论有悖的现象,如硝化过程可以有异养菌参与、反硝化过程可在好氧条件下进行、nh4 可在厌氧条件下转变成n2等。这些研究结果,导致了不少脱氮新工艺的诞生。

3.厌氧氨氧化工艺是1990年荷兰delft技术大学kluyver生物技术实验室开发的。该工艺突破了传统生物脱氮工艺中的基本理论概念。在厌氧条件下,以氨为电子供体,以硝酸盐或亚硝酸盐为电子受体,将氨氧化成氮气,这比全程硝化节省60%以上的供氧量。以氨为电子供体还可节省传统生物脱氮工艺中所需的碳源。同时由于厌氧氨氧化菌细胞产率远低于反硝化菌,所以厌氧氨氧化过程的污泥产量只有传统生物脱氮工艺中污泥产量的15%左右。

4.现有的除氮反应器在脱氮过程中存在混合不均匀、作用时间长、脱氮效率低下的问题,继而导致反应器能耗高、成本高。

技术实现要素:

5.为了克服现有技术的上述缺点,本实用新型提供一种厌氧氨氧化菌兼氧反应器。

6.本实用新型解决其技术问题所采用的技术方案是:一种厌氧氨氧化菌兼氧反应器,包括反应器本体,所述本体底部设有进水口、排泥口,顶部设有出水口,所述本体为封闭式容器,所述本体内底部设有旋流布水器,旋流布水器与进水口连通,所述本体内底部还设有不锈钢曝气器;所述本体内设有上层三相分离器、下层三相分离器,所述本体与下层三相分离器之间形成有第一反应室,所述上层三相分离器与下层三相分离器之间形成有第二反应室,所述第二反应室内设有旋流曝气器、第二鼓风管道,所述第二鼓风管道一端与旋流曝气器连通,另一端与本体外设有的罗茨风机连通;所述本体顶部设有气水分离罐,所述下层三相分离器、上层三相分离器分别设有第一出水槽、第二出水槽,所述第一出水槽、第二出水槽与气水分离罐连通。

7.作为本实用新型的进一步改进:所述气水分离罐底部设有循环管,所述循环管穿设上层三相分离器以及下层三相分离器,与旋流布水器连通。

8.作为本实用新型的进一步改进:所述第一反应室与第二反应室内投放有厌氧氨氧化菌、亚硝酸细菌。

9.作为本实用新型的进一步改进:所述本体内底部设有第一鼓风管道,所述第一鼓风管道与不锈钢曝气器连通。

10.作为本实用新型的进一步改进:所述本体设有第一人孔、第二人孔。

11.作为本实用新型的进一步改进:所述本体设有取样口。

12.与现有技术相比,本实用新型的有益效果是:

13.本实用新型采用罗茨风机与旋流式曝气器进行曝气,可在反应器内形成强劲的混合搅拌效果,不仅提升废水上流速度,同时有效提高反应器内菌种、污水、气体三种物质的混合与流动,使活性污泥始终保持悬浮状态,提高微生物活性,促进菌种对氨氮的分解;此外,旋流式曝气器压力损失小,氧利用率高,可大幅降低罗茨风机工作功率,减少反应器的外循环与内循环的能耗。

附图说明

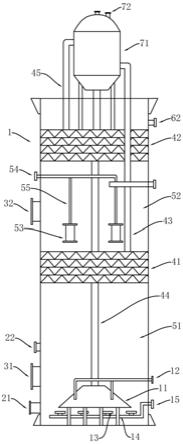

14.图1为本实用新型的结构示意图。

具体实施方式

15.在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,有关术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。现结合附图说明与实施例对本发明进一步说明:

16.请参阅图1,一种厌氧氨氧化菌兼氧反应器,包括反应器本体1,所述本体1底部设有进水口12、排泥口21,顶部设有出水口62。

17.所述本体1为封闭式容器,所述本体内底部设有旋流布水器11,旋流布水器11与进水口12连通,所述旋流布水器利用旋转喷射的水流,使主体内底部污泥混合物提升并且搅拌混合。所述本体1内底部还设有不锈钢曝气器13、第一鼓风管道14,所述第一鼓风管道14与不锈钢曝气器13连通。所述第一鼓风管道14通过第一鼓风口15连接外部鼓风设备,在不锈钢曝气器13曝气作用下可有效混合进入的废水、空气,以及主体内底部的颗粒污泥。

18.所述本体1内设有上层三相分离器42、下层三相分离器41。所述本体与下层三相分离器之间形成有第一反应室51,所述上层三相分离器与下层三相分离器之间形成有第二反应室52,所述第一反应室51与第二反应室52内投放有厌氧氨氧化菌、亚硝酸细菌。

19.所述第二反应室内设有旋流曝气器53、第二鼓风管道55,所述第二鼓风管道55一端与旋流曝气器53连通,另一端通过第二鼓风口54与本体外设有的罗茨风机(图未显示)连通。

20.所述本体1顶部设有气水分离罐71,所述下层三相分离器、上层三相分离器分别设有第一出水槽43、第二出水槽45,所述第一出水槽、第二出水槽与气水分离罐连通,出水槽将分离后的废水输送至气水分离罐71内,氨气则在气水分离罐71内与废水分离,并且从排气口72排出。

21.所述气水分离罐底部设有循环管44,所述循环管穿设上层三相分离器以及下层三

相分离器,与旋流布水器11连通。废水在气水分离罐71内分离氨气后,从循环管44向下流至旋流布水器11,形成内循环继续参与脱氮工作。

22.更优地,所述本体1设有用于检修的第一人孔31、第二人孔32。

23.更优地,所述本体1设有用于检查脱氮情况的取样口22。

24.本实施例具体应用之一:

25.废水通过进水口12进入旋流布水器11,同时不锈钢曝气器13启动,在不锈钢曝气器13曝气以及旋流布水器11水流作用下,主体内底部的废水、空气、颗粒污泥混合,并且与第一反应室51的菌种进行反应,亚硝酸细菌将一半左右的氨氮转化为亚硝酸盐氮(2nh4 3o2

→

2no2

‑

4h 2h2o);同时,厌氧氨氧化菌以二氧化碳作为无机碳源进行代谢生长,以氨为电子供体,以亚硝酸盐氮为电子受体,代谢产物为氨气(1nh4 1no2

‑→

n2 2h2o)。

26.废水与菌种反应后,污泥在下层三相分离器41的作用下,被隔离在第一反应室内,而一部分含有氨气的废水,通过第一出水槽43流向气水分离罐71。

27.废水进入第二反应室,在旋流曝气器53的曝气作用下,不断地混合絮状的污泥废水与菌种,使脱氮反应更充分彻底。在上层三相分离器42的作用下,絮状污泥被分离,并且一部分含有氨气的废水则通过第二出水槽45流向气水分离罐71。

28.氨气与废水在气水分离罐71内得到分离,氨气从分离罐的排气口72排出;废水则通过循环管44向下流至旋流布水器11,形成内循环继续参与脱氮工作。废水在参与内循环后不断地降低氨氮含量,达到排放条件后从出水口62排出至设备外。

29.本实用新型采用罗茨风机与旋流式曝气器进行曝气,可在反应器内形成强劲的混合搅拌效果,不仅提升废水上流速度,同时有效提高反应器内菌种、污水、气体三种物质的混合与流动,使活性污泥始终保持悬浮状态,提高微生物活性,促进菌种对氨氮的分解;此外,旋流式曝气器压力损失小,氧利用率高,可大幅降低罗茨风机工作功率,减少反应器的外循环与内循环的能耗。

30.此外,本反应器实现了短程硝化耦合厌氧氨氧化、短程反硝化耦合厌氧氨氧化工艺,显著提高废水去除氨氮总氮速率。

31.在本实用新型描述中,需要理解的是,术语“上端面”、“下端面”、“顶部”、“底部”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于本实用新型的描述,因此不能理解为对本实用新型实际使用方向的限制。

32.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。