1.本实用新型涉及汽车技术领域,具体地说,是一种新结构的汽车进气高频谐振腔。

背景技术:

2.进气管是汽车进气系统必不可少的一个部件,进气管的进气端固定于汽车车身的前横梁上,另一端通过空气滤清器与发动机相连。当气体通过进气管进入发动机内时会产生较大的噪音,为了降低噪音,市面上出现较多的降噪结构。然而,传统的消音结构存在以下缺陷和不足:

3.现有技术中的降噪结构消除频率为5000

‑

8000hz的进气噪音以及消除进气系统的辐射噪音。根据测试,g01车型整车加速噪音在5000

‑

8000hz的频段并无异常噪音,且无辐射噪音;反而在1000

‑

4000hz频段存在严重的“whoosh”声,并在车内能明显听到,影响整车品质。

4.中国专利文献cn201620916548.5,申请日20160823,专利名称为:一种集成高频谐振腔的空气滤清器,公开了一种集成高频谐振腔的空气滤清器,包括:空气滤清器本体、高频谐振腔。所述的空气滤清器本体包括上壳、下壳和滤芯组成,上壳和下壳通过滤芯密封圈进行密封。在空气滤清器的上壳内设有若干卡扣孔和滑槽。所述的高频谐振腔外壁设有若干卡扣和滑板,卡扣与卡扣孔配合连接,滑板与滑槽配合连接。所述的高频谐振腔装入空气滤清器的上壳内,所述的滑板与滑槽对应滑动配合,发挥导向作用,同时,所述的卡扣与卡扣安装孔对应配合卡接,防止松脱。

5.上述专利文献的一种集成高频谐振腔的空气滤清器,通过在空气滤清器壳体内集成高频谐振腔,阻隔高温高压气体对高频谐振腔造成直接冲击,降低多阶段频率进气噪声、辐射噪声,且节约机舱空间,制作成本低廉,从而提高汽车舒适性并降低成本的。但是关于一种达到降低1k4khz频段的噪音,提高整车品质的技术方案则未见相应的公开。

6.综上所述,亟需一种达到降低1k4khz频段的噪音,提高整车品质的汽车进气高频谐振腔。而关于这种汽车进气高频谐振腔目前还未见报道。

技术实现要素:

7.本实用新型的目的是针对现有技术中的不足,提供一种达到降低1k4khz频段的噪音,提高整车品质的汽车进气高频谐振腔。

8.为实现上述目的,本实用新型采取的技术方案是:

9.一种新结构的汽车进气高频谐振腔,所述的高频谐振腔包括壳体;所述壳体的一端设置有进气口,另一端安装有出气口;所述壳体内设置有第一降噪管和第二降噪管;所述的第二降噪管位于第一降噪管的一端;所述的第一降噪管上设置有第一隔板和第二隔板;所述的第二降噪管上设置有第三隔板和第四隔板;所述的第一降噪管上设置有降噪孔;所述的第二降噪管上设置有降噪口;所述的第一降噪管的一端与第一隔板形成一级降噪腔;所述第一降噪管的另一端与第一隔板、第二隔板形成二级降噪腔;所述的第二降噪管的一

端与第二隔板以及第三隔板形成三级降噪腔;所述的第二降噪管另一端与第三隔板以及第四隔板形成四级降噪腔。

10.作为一种优选的技术方案,所述的降噪孔为圆形孔,环形分布在第一降噪管上。

11.作为一种优选的技术方案,所述的降噪口为方形口,环形分布在第二降噪管。

12.作为一种优选的技术方案,所述的降噪口的尺寸规格大于降噪孔。

13.作为一种优选的技术方案,所述的第一个隔板、第二隔板、第三隔板以及第四隔板均为圆形状,且第一个隔板、第二隔板、第三隔板以及第四隔板依次增大。

14.作为一种优选的技术方案,所述的第四隔板的外侧集成有封板。

15.作为一种优选的技术方案,所述的封板的外周边缘设置有凸缘。

16.作为一种优选的技术方案,所述封板的外端面设置有安装凸块。

17.作为一种优选的技术方案,所述的壳体侧面设置有连接弯管;所述的连接弯管在壳体的连接处正对一级降噪腔。

18.作为一种优选的技术方案,所述的壳体上还设置有固定座。

19.本实用新型优点在于:

20.1、过各个层级的降噪腔进行降噪,使得气流的降噪具有车层次感,达到降低1k4khz频段的噪音,提高整车品质。

21.2、第一个隔板、第二隔板、第三隔板以及第四隔板均为圆形状,且第一个隔板、第二隔板、第三隔板以及第四隔板依次增大。该设计的效果是:使得四个降噪腔室容积大小不同,且从进气口端到出气端,降噪腔的容积逐渐增大,降噪效果好。

22.3、改变了连接弯管的位置,能够明显对发动机位置处通过一级降噪腔来降噪,降噪效果显著。

附图说明

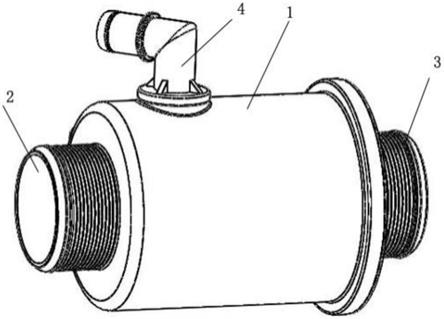

23.附图1是本实用新型的一种新结构的汽车进气高频谐振腔的结构示意图。

24.附图2是本实用新型的高频谐振腔的内部结构示意图。

25.附图3是封板位置处的结构示意图。

26.附图4本实用新型的高频谐振腔的平面示意图。

具体实施方式

27.下面结合附图对本实用新型提供的具体实施方式作详细说明。

28.附图中涉及的附图标记和组成部分如下所示:

29.1.壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2.进气口

30.3.出气口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4.连接弯管

31.5.第一降噪管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51.第一隔板

32.52.第二隔板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

53.降噪孔

33.54.一级降噪腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

55.二级降噪腔

34.6.第二降噪管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61.第三隔板

35.62.第四隔板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63.降噪口

36.64.三级降噪腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

65.四级降噪腔

37.7.封板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71.凸缘

38.72.安装凸块

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8.固定座

39.请参照图1,图1是本实用新型的一种新结构的汽车进气高频谐振腔的结构示意图。一种新结构的汽车进气高频谐振腔;所述的高频谐振腔包括壳体1;所述壳体1的一端设置有进气口2,另一端安装有出气口3;所述的壳体1侧面设置有连接弯管4。

40.请参照图2,图2是本实用新型的高频谐振腔的内部结构示意图。所述壳体1内设置有第一降噪管5和第二降噪管6;所述的第二降噪管6位于第一降噪管5的一端;所述的第一降噪管5上设置有第一隔板51和第二隔板;所述的第二降噪管6上设置有第三隔板61和第四隔板62;所述的第一降噪管5上设置有降噪孔53;所述的第二降噪管6上设置有降噪口63;所述的第一降噪管5的一端与第一隔板51形成一级降噪腔54;所述第一降噪管5的另一端与第一隔板51、第二隔板形成二级降噪腔55;所述的第二降噪管6的一端与第二隔板以及第三隔板61形成三级降噪腔64;所述的第二降噪管6另一端与第三隔板61以及第四隔板62形成四级降噪腔65。

41.所述的降噪孔53为圆形孔,环形分布在第一降噪管5上;所述的降噪口63为方形口,环形分布在第二降噪管6;所述的降噪口63的尺寸规格大于降噪孔53。

42.所述的第一个隔板、第二隔板、第三隔板61以及第四隔板62均为圆形状,且第一个隔板、第二隔板、第三隔板61以及第四隔板62依次增大。

43.请参照图3,图3是封板7位置处的结构示意图。所述的第四隔板62的外侧集成有封板7;所述的封板7的外周边缘设置有凸缘71;所述封板7的外端面设置有安装凸块72。

44.请参照图4,图4本实用新型的高频谐振腔的平面示意图。所述的壳体1侧面设置有连接弯管4;所述的连接弯管4在壳体1的连接处正对一级降噪腔54;所述的壳体1上还设置有固定座8。

45.该实施例需要说明的是:

46.所述壳体1内设置有第一降噪管5和第二降噪管6;所述的第二降噪管6位于第一降噪管5的一端。这样通过第一降噪管5和第二降噪管6,增加了进气的降噪行程;同时能够给隔板组件提供支撑功能。

47.所述的第一降噪管5上设置有降噪孔53;所述的第二降噪管6上设置有降噪口63。为气流的径向扩散,方便气流在径向上进行降噪。

48.所述的第一降噪管5的一端与第一隔板51形成一级降噪腔54;所述第一降噪管5的另一端与第一隔板51、第二隔板形成二级降噪腔55;所述的第二降噪管6的一端与第二隔板以及第三隔板61形成三级降噪腔64;所述的第二降噪管6另一端与第三隔板61以及第四隔板62形成四级降噪腔65。该设计的效果是:这样通过各个层级的降噪腔进行降噪,使得气流的降噪具有车层次感,达到降低1k4khz频段的噪音,提高整车品质。

49.所述的降噪孔53为圆形孔,环形分布在第一降噪管5上;所述的降噪口63为方形口,环形分布在第二降噪管6。通过均匀分布的圆形孔。该设计的效果是:能够充分的实现气流的径向流动。

50.所述的降噪口63的尺寸规格大于降噪孔53。该设计的效果是:采用不同尺寸规格,实现了采用不同流速来进行降噪。

51.所述的第一个隔板、第二隔板、第三隔板61以及第四隔板62均为圆形状,且第一个

隔板、第二隔板、第三隔板61以及第四隔板62依次增大。该设计的效果是:使得四个降噪腔室容积大小不同,且从进气口2端到出气端,降噪腔的容积逐渐增大,降噪效果好。

52.所述的第四隔板62的外侧集成有封板7。其中,封板7用于对壳体1端部进行密封,使得整个腔体的密闭性好。

53.所述的封板7的外周边缘设置有凸缘71。其中,凸缘71设计,进一步对壳体1端面进行密封,这样封板7对壳体1实现双重密封的功能。

54.所述封板7的外端面设置有安装凸块72。其中,安装凸块72设计,供人手接触,方便安装。

55.所述的壳体1侧面设置有连接弯管4;所述的连接弯管4在壳体1的连接处正对一级降噪腔54。该设计效果是:改变了连接弯管4的位置,能够明显对发动机位置处通过一级降噪腔54来降噪,降噪效果显著。因连接弯管4是连接发动机的,导致该位置处噪音比较大,实现了针对性降噪;其次,一级降噪腔54室位于第一降噪管5处,第一降噪管5开设的圆孔降噪,能够更加充分的降噪。

56.所述的壳体1上还设置有固定座8。通过设置固定座8,减少了抖动噪音。

57.为了验证本实用新型的高频谐振腔的实验结果,以下做了简单的实验机械能对比:具体如下:

58.1.5t

‑

5mt更换高频谐振腔与原状态3档全油门加速噪声测试结果—进气口2噪声

[0059][0060]

由上可以得知:总声压级;更换高频谐振腔较原状态有1

‑

3db降低;阶次噪声:更换高频谐振腔在2阶3000rpm附近峰值较原状态降低约4db,4阶1709rpm峰值较原状态降低约2db;3437rpm峰值较原状态降低约3db,6阶2023rpm附近峰值较原状态降低4.5db;3363rpm

附近峰值较原状态降低约3db。综上所述:更换高频谐振腔较原状态在3档全油门加速时对进气口2噪声有1

‑

3db改善。

[0061]

1.5t

‑

5mt更换高频谐振腔与原状态3档全油门加速噪声测试结果——flr

[0062][0063]

由上可知,总声压级;更换高频谐振腔较原状态在3313rpm附近有约1.2db改善;在4500rpm附近约有2db降低;阶次噪声:更换高频谐振腔在2阶2205rpm附近峰值较原状态降低约3db,4阶2000rpm峰值较原状态增大约3db;3242rpm峰值较原状态降低约7dbb,6阶3071rpm附近峰值较原状态降低5db;2145rpm附近峰值较原状态降低约4.5db;更换高频谐振腔声压级在6阶较原状态有1

‑

5db降低,总声压级较原状态对整车有较小的改善。

[0064]

综上所述,更换高频谐振腔较原状态在3档全油门加速时对车内噪声有0

‑

1db改善。

[0065]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。