1.本发明属于废水处理技术领域,尤其涉及一种废水零排放处理系统及工艺。

背景技术:

2.化工及生物制药过程中会产生大量废水,包括对6

‑

氨基青霉烷酸、金霉素、阿维菌素、辅酶q10、阿莫西林、氨苄西林、哌拉西林、舒巴坦等生产废水,这些废水通常会集中到园区污水处理厂进行预处理和生化处理以满足工业排放要求。由于这些废水成分复杂,含有硫酸根、各类有机物、醇类、硫化氢及发酵未利用完的原料,在对以上废水进行处理的过程中,不仅会产生含有难闻恶臭异味的无组织排放废气,对人体和动物的健康造成了一定影响,而且废水处理不达标,排放后又会污染土壤和水体,另外,废水处理过程中浓缩产生的污泥等固废处置不当也会给工厂周边环境造成影响。

3.目前废水零排放的处理方式主要是将经过生化处理的废水与膜浓缩和多效蒸发工艺进行结合,从而实现废水的分级处理与最大限度回用。然而,现有的反渗透膜工艺,反渗透膜工段对进水的要求太高,进入中高压反渗透膜工段前需要进行除硬度(钙、镁离子),而且除硬所使用的药剂配方复杂、运行成本高,需要建立两级高密软化水池,投资大。因此,寻找一种简单方便、投资省、效果好、废水零排放处理工艺,以实现污水再生回用,节约水资源,同时保护水环境。

技术实现要素:

4.本发明的目的在于针对现有技术的缺陷和不足,提供一种废水零排放处理系统及工艺,以实现废水处理的零排放。

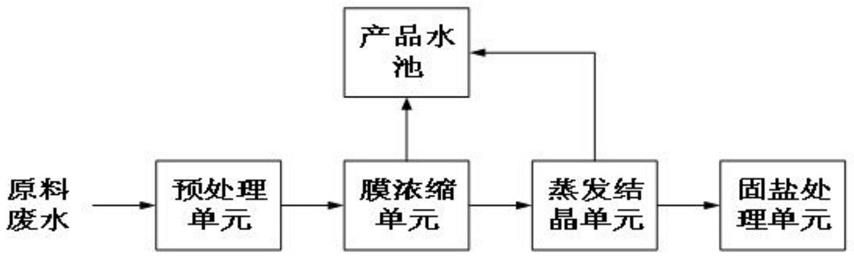

5.为实现上述目的,本发明提供一种废水零排放处理系统,包括用于对原料废水依次进行处理的预处理单元、膜浓缩单元、蒸发结晶单元、固盐处理单元,以及用于收集所述膜浓缩单元和所述蒸发结晶单元的产水的产品水池;其中,

6.所述原料废水为经过好氧处理后的废水;

7.所述预处理单元包括收集水池和超滤设备,所述膜浓缩单元包括依次连接的第一反渗透膜设备、高密软化水池、多介质过滤器、纳滤设备和第二反渗透膜设备,所述蒸发结晶单元包括多效蒸发结晶设备;

8.所述第一反渗透膜设备为亚渗透膜设备,运行条件为:工作压力1.2

‑

2.3mpa;运行温度5

‑

35℃;脱盐率>98%;水回收率65%

‑

80%。

9.本发明还提供一种废水零排放处理工艺,包括如下步骤:

10.s1:原料废水进入预处理单元,经收集水池、超滤设备进行废水预处理;

11.s2:将步骤s1处理后的废水引入膜浓缩单元进行废水浓缩、反渗透处理形成浓水和产水,其中,形成的产水进入产品水池;

12.s3:将步骤s2处理后形成的浓水在蒸发结晶单元中进行蒸发结晶处理,形成固盐和产水,其中,形成的产水进入产品水池;

13.s4:将步骤s3处理后形成的固盐在固盐处理单元进行分盐处理。

14.本发明与现有技术相比,具有如下有益效果:

15.1)本发明,首次将亚渗透膜和中高压反渗透结合应用于工业园区多来源、混合型、复杂废水处理,而非单一来源废水处理,实现工业废水零排放。本发明还突破了现有技术的膜浓缩单元在浓缩前需要进行废水除硬的限制,简化了工艺流程。

16.2)本发明,预处理单元、膜浓缩单元、蒸发结晶单元和固盐处理单元处理废水时进行全封闭运行,现场消除了恶臭气味,全流程也没有臭气排放,可实现废水处理全流程的废气零排放。

17.3)本发明,经膜浓缩后的浓水再进入高密软化池进行除硬处理,不仅实现了废水减量除硬,大大降低了除硬药剂的数量,而且还能简化除硬药剂的配方,不用现有技术的加“pac 氢氧化钠 碳酸钠 pam”,改成“氢氧化钠 碳酸钠 pam”,可降低成本(药剂量大,成本高),同时不降低水质处理效果,水质的钙镁离子处理一样可达标。

18.4)本发明,仅仅在纳滤前设置单级高密软化水池就可以达到传统的废水中高压反渗透处理工艺需要建立两级高密软化水池的除硬效果,消除了纳滤后设置第二级高密软化水池,建设成本和运行成本均下降。

19.5)本发明,纳滤膜浓缩后再进mvr蒸发结晶,能够提高50%效率,即50%纳滤浓水浓缩50%。

20.6)本发明,废水处理后形成的污泥,经沉淀浓缩后进行脱水处理,污泥脱水设备采用高压板框压滤机,压榨压力≥3.0mpa,将污泥含水率降至50%以下,污泥的主要成分为碳酸钙、碳酸镁等无机盐,为一般工业固体废物,处置方式为填埋或用作建筑材料的辅料。蒸发工段形成的固盐可分离制备无机盐(氯化钠、硫酸钠),实现废渣减量排放。

21.7)与传统废水处理加入次氯酸钠是为了杀菌、去微生物不同,本发明,原料废水进入亚渗透膜设备进行处理前,先加次氯酸钠进行预处理,目的是将废水中的fe

2

氧化形成fe

3

,达到协同、絮凝的作用,以保护后续的亚渗透膜设备。优选在超滤前加(拦截一部分fe

3

,以降低亚渗透膜设备的处理负荷)。

22.8)本发明,针对次氯酸钠加入后,反应时间不足影响效果的问题,通过采取流加管道加长、增加管道混合器或增加超滤产水池容积等方法,增加停留时间,次氯酸钠作用发挥最佳。

附图说明

23.图1根据实施方式1的废水处理零排放系统结构示意图;

24.图2根据实施方式1的废水处理零排放工艺流程示意图;

25.图3根据实施方式2的废水处理零排放系统结构示意图;

26.图4根据实施方式2的废水处理零排放工艺流程示意图;

27.图5对比实施方式1的废水处理零排放工艺流程示意图。

具体实施方式

28.为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些

实施方式,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.本发明实施例一方面提供了一种废水零排放处理系统,包括用于对原料废水依次进行处理的预处理单元、膜浓缩单元、蒸发结晶单元、固盐处理单元,以及用于收集所述膜浓缩单元和所述蒸发结晶单元的产水的产品水池;其中,

30.所述原料废水为经过好氧处理后的废水;

31.所述预处理单元包括收集水池和超滤设备,所述膜浓缩单元包括依次连接的第一反渗透膜设备、高密软化水池、多介质过滤器、纳滤设备和第二反渗透膜设备,所述蒸发结晶单元包括多效蒸发结晶设备;

32.所述第一反渗透膜设备为亚渗透膜设备,运行条件为:工作压力1.2

‑

2.3mpa;运行温度5

‑

35℃;脱盐率>98%;水回收率65%

‑

80%。

33.进一步的,所述第二反渗透膜设备包括顺序连接的中压反渗透膜设备和高压反渗透膜设备,所述中压反渗透膜设备和高压反渗透膜设备产生的产水注入所述产品水池,所述高压反渗透膜设备产生的浓水进入所述蒸发结晶单元。

34.进一步的,所述超滤设备、第一反渗透膜设备、高密软化水池、多介质过滤器、纳滤设备、第二反渗透膜设备与多效蒸发结晶设备中的至少两者之间还设置有中间水池,所述中间水池至少用于容置经上述超滤设备、第一反渗透膜设备、高密软化水池、多介质过滤器、纳滤设备或第二反渗透膜设备处理后输出的产水。

35.进一步的,所述中压反渗透膜设备运行条件为:工作压力3

‑

3.6mpa;运行温度5

‑

35℃;脱盐率>98%;水回收率60%

‑

70%。

36.进一步的,所述高压反渗透膜设备运行条件为:工作压力5

‑

6.5mpa;运行温度5

‑

35℃;脱盐率>98%;水回收率50%

‑

60%。

37.进一步的,所述超滤设备的运行条件为:进水水质为<5ntu,筛分孔径为0.005

‑

0.1um,工作压力0.1

‑

0.4mpa,运行温度15

‑

35℃,水回收率90%。

38.进一步的,所述超滤设备的运行方式为全流过滤和错流过滤。

39.进一步的,所述亚渗透膜设备产生的浓水进入所述高密软化水池。

40.进一步的,所述废水零排放处理系统还包括用于收集所述膜浓缩单元的所述高密软化水池产生的污泥的污泥处理单元。

41.进一步的,所述纳滤设备运行条件为:工作压力2

‑

2.3mpa;运行温度5

‑

35℃;水回收率70%

‑

75%。

42.进一步的,所述多效蒸发结晶设备接收来自所述高压反渗透膜设备产生的浓水和所述纳滤设备产生的浓水,经蒸发结晶后产生的产水进入所述产品水池,形成的固盐进入所述固盐处理单元。

43.进一步的,所述多效蒸发结晶设备的运行条件为:ph:5.5

‑

6.5,tds≤10%(质量比),cod<1500mg/l,ss<50mg/l,硬度(以碳酸钙)≤300mg/l。

44.进一步的,所述原料废水水质指标为:ph为6.5~8.5,cod为60~150mg/l,cl

‑

为1500~3000mg/l,so

42

‑

为100~3500mg/l,na

为500~2000mg/l,f

‑

为1~10mg/l,总氮为10~100mg/l,钙为100~1000mg/l,镁为10~1000mg/l,tds为3000~9000mg/l,悬浮物为10~50mg/l。

45.进一步的,所述污泥处理单元包括污泥池和污泥脱水设备。

46.进一步的,所述污泥脱水设备对所述污泥进行浓缩制备用作建筑材料的辅料。

47.进一步的,所述污泥脱水主要设备采用高压板框压滤机。

48.进一步的,所述高压板框压滤机的压榨压力≥3.0mpa。

49.进一步的,所述原料废水为工业园区多来源、混合型、复杂成分废水。

50.进一步的,所述预处理单元、膜浓缩单元、蒸发结晶单元和固盐处理单元处理废水时进行全封闭运行。

51.进一步的,所述固盐处理单元可分离制备氯化钠和硫酸钠。

52.进一步的,所述固盐处理单元为固盐填埋场。

53.进一步的,向所述预处理单元中加入强氧化剂将所述原料废水中的fe

2

氧化形成fe

3

,所述强氧化剂加药量为:1~4ppm。

54.进一步的,所述强氧化剂为次氯酸钠或双氧水。

55.进一步的,在所述超滤设备前加入所述次氯酸钠,优选的,在原料废水进入所述收集水池连接的废水管道上加入所述次氯酸钠。

56.进一步的,将所述次氯酸钠通过计量泵经加料管流加入与所述收集水池连接的废水管道中。

57.进一步的,所述超滤产水池中的余氯离子的浓度为:0.1

‑

0.5ppm。

58.进一步的,所述废水管道长70

‑

100米,优选管道为dn200。

59.进一步的,所述超滤设备后连接的超滤产水池容量至少20立方米。

60.进一步的,在所述第一反渗透膜设备后和第二反渗透膜设备前进行废水除硬处理。

61.进一步的,在所述亚渗透膜设备后进行废水除硬处理。

62.进一步的,所述废水除硬处理为在所述高密软化水池中,加入氢氧化钠、碳酸钠和pam的除硬药剂进行进行废水除硬。

63.进一步的,所述除硬药剂的配方组成所述氢氧化钠、碳酸钠和pam的含量根据亚渗透浓水中钙镁离子硬度计算。

64.进一步的,所述废水经所述纳滤膜设备浓缩后,其中全部的浓废水进所述蒸发结晶单元进行蒸发结晶处理,所述蒸发结晶处理的控制条件为ph:5.5

‑

6.5,tds≤10%(质量百分比),cod<1500mg/l,ss<50mg/l,硬度(以碳酸钙)≤300mg/l。

65.进一步的,所述产品水池的产水水质指标为:执行《gb/t19923

‑

2005》敞开式循环冷却水补水水质要求,tds≤350mg/l。

66.本发明实施例还提供了一种废水零排放处理工艺,包括如下步骤:

67.s1:原料废水进入预处理单元,经收集水池、超滤设备进行废水预处理;

68.s2:将步骤s1处理后的废水引入膜浓缩单元进行废水浓缩、反渗透处理形成浓水和产水,其中,形成的产水进入产品水池;

69.s3:将步骤s2处理后形成的浓水在蒸发结晶单元中进行蒸发结晶处理,形成固盐和产水,其中,形成的产水进入产品水池;

70.s4:将步骤s3处理后形成的固盐在固盐处理单元进行分盐处理。

71.进一步的,所述步骤s1中,所述原料废水来自好氧处理后的废水;所述原料废水水

质指标为:ph为6.5~8.5,cod为60~150mg/l,cl

‑

为1500~3000mg/l,so

42

‑

为100~3500mg/l,na

为500~2000mg/l,f

‑

为1~10mg/l,总氮为10~100mg/l,钙为100~1000mg/l,镁为10~1000mg/l,tds为3000~9000mg/l,悬浮物为10~50mg/l。

72.进一步的,所述步骤s1中,向所述预处理单元中加入强氧化剂将所述原料废水中的fe

2

氧化形成fe

3

,所述强氧化剂加药量为:1

‑

4ppm。

73.进一步的,所述步骤s1中,在所述超滤设备前加入次氯酸钠,将所述次氯酸钠通过计量泵经加料管流加入与所述收集水池连接的废水管道中。

74.进一步的,所述步骤s2中,所述膜浓缩单元包括依次连接的第一反渗透膜设备、高密软化水池、多介质过滤器、纳滤设备和第二反渗透膜设备,其中,所述第一反渗透膜设备为亚渗透膜设备,所述第二反渗透膜设备为顺序连接的中压反渗透膜设备和高压反渗透膜设备,所述亚渗透膜设备、中压反渗透膜设备和高压反渗透膜设备产生的产水注入所述产品水池。

75.进一步的,所述步骤s2中,在所述第一反渗透膜设备后和第二反渗透膜设备前进行废水除硬处理。

76.进一步的,所述步骤s2中,所述废水除硬处理为在所述高密软化水池中,加入氢氧化钠、碳酸钠和pam的除硬药剂进行进行废水除硬。

77.进一步的,在所述步骤s2中还包括污泥处理单元收集所述膜浓缩单元的所述高密软化水池产生的污泥,并对所述污泥进行处理形成含水率≤50%的一般工业固体废物(干化污泥)和固盐,其中,固盐进入固盐处理单元进行分盐处理。

78.进一步的,所述亚渗透膜设备,运行条件为:工作压力1.2

‑

2.3mpa;运行温度5

‑

35℃;脱盐率>98%;水回收率65%

‑

80%。

79.进一步的,所述中压反渗透膜设备运行条件为:工作压力3

‑

3.6mpa;运行温度5

‑

35℃;脱盐率>98%;水回收率60%

‑

70%。

80.进一步的,所述高压反渗透膜设备运行条件为:工作压力5

‑

6.5mpa;运行温度5

‑

35℃;脱盐率>98%;水回收率50%

‑

60%。

81.进一步的,所述纳滤设备运行条件为:工作压力2

‑

2.3mpa;运行温度5

‑

35℃;水回收率70%

‑

75%。

82.进一步的,所述多效蒸发结晶设备的运行条件为:ph:5.5

‑

6.5,tds≤10%(质量比),cod<1500mg/l,ss<50mg/l,硬度(以碳酸钙)≤300mg/l。

83.进一步的,所述超滤设备的运行条件为:进水水质为<5ntu,筛分孔径为0.005

‑

0.1um,工作压力0.1

‑

0.4mpa,运行温度15

‑

35℃,水回收率90%。

84.进一步的,所述超滤设备的运行方式为全流过滤和错流过滤。

85.下面结合附图和具体实施方式对本发明作详细地描述,实施方式不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施方式。

86.实施方式1

87.图1是根据本发明的实施方式1的废水处理零排放系统结构示意图;图2根据实施方式1的废水处理零排放工艺流程示意图。

88.如图1所示,废水处理零排放系统包括用于对原料废水依次进行处理的预处理单元、膜浓缩单元、蒸发结晶单元、固盐处理单元,以及用于收集膜浓缩单元和蒸发结晶单元

的产水的产品水池;预处理单元包括收集水池和超滤设备,膜浓缩单元包括依次连接的第一反渗透膜设备(亚渗透膜设备)、高密软化水池、多介质过滤器、纳滤设备和第二反渗透膜设备(中压反渗透膜设备和高压反渗透膜设备),蒸发结晶单元包括多效蒸发结晶设备;各处理单元之间通过管道连接;超滤设备、第一反渗透膜设备、高密软化水池、多介质过滤器、纳滤设备、第二反渗透膜设备与多效蒸发结晶设备中的两者之间还设置有中间水池,中间水池用于容置经上述设备处理后输出的产水,起到缓冲作用。

89.在本实施方式中,原料废水为经过好氧处理后的废水,其水质指标为:ph为6.5~8.5,cod为60~150mg/l,cl

‑

为1500~3000mg/l,so

42

‑

为100~3500mg/l,na

为500~2000mg/l,f

‑

为1~10mg/l,总氮为10~100mg/l,钙为100~1000mg/l,镁为10~1000mg/l,tds为3000~9000mg/l,悬浮物为10~50mg/l。

90.第一反渗透膜设备为亚渗透膜设备,运行条件为:工作压力1.2

‑

2.3mpa;运行温度5

‑

35℃;脱盐率>98%;水回收率65%

‑

80%。

91.超滤设备的运行条件为:进水水质为<5ntu,筛分孔径为0.005

‑

0.1um,工作压力0.1

‑

0.4mpa,运行温度15

‑

35℃,水回收率90%。超滤设备的运行方式为全流过滤和错流过滤。全流过滤能耗低,操作压力低,因而运行成本低。错流过滤能处理更多的悬浮物含量。

92.第二反渗透膜设备包括顺序连接的中压反渗透膜设备和高压反渗透膜设备,中压反渗透膜设备和高压反渗透膜设备产生的产水注入产品水池,高压反渗透膜设备产生的浓水进入蒸发结晶单元。

93.如图2所示,经过好氧处理后的废水经过进水管道进入预处理单元的收集水池,在本实施方式1中,废水在进入超滤设备前,先按照废水比例的1~4ppm将次氯酸钠通过计量泵经加料管流加入与收集水池连接的废水管道中,以便将原料废水中的fe

2

氧化形成fe

3

,从而达到协同、絮凝的作用,这样经过氧化处理后的废水再流入超滤设备过滤除杂,能够拦截一部分fe

3

,以降低后续亚渗透膜设备的处理负荷。在本实施方式中,在原料废水进水量200

‑

400m3/h时,亚渗透膜设备能够稳定运行,并产生合格质量的再生水。为了确保废水预处理的效果,本实施方式对次氯酸钠流加的废水管道加长,管道长度为70

‑

100米,管道为dn200pvc管。

94.在本实施方式1中,由于在膜浓缩单元第一反渗透膜设备采用亚渗透膜设备,亚渗透膜片对系统进水的抗硬度较高,废水在进入亚渗透膜设备前不需要进行废水除硬处理,而非传统的中压或高压反渗透膜设备,需要在前方除硬后才能保证中压或高压反渗透膜系统的稳定运行,亚渗透膜设备抗硬效果较好,也能降低膜处理成本。因而,突破了现有技术的膜浓缩单元在浓缩前需要先进行废水除硬的限制,也简化了工艺流程。

95.另外,由于相对于传统的中压或高压反渗透系统,本发明的亚渗透膜设备的进水控制指标硬度和cod要比常规反渗透膜设备高很多,处理相同水质的的水,亚渗透膜设备比传统中压或高压反渗透膜设备进水运行压力(一般运行工作压力,中压为3

‑

3.6mpa,高压为5

‑

6.5mpa)和浓水压力低,这样就能减少运行成本。

96.在本实施方式1中,废水经亚渗透膜设备处理后,形成浓水(占原料进水比例的20

‑

30%),浓水的水质指标为:硬度3500

‑

4500mg/l,tds:25000mg/l

‑

35000mg/l。上述经过膜浓缩后的浓水再进入高密软化池进行除硬处理,不仅实现了废水减量除硬,大大降低了除硬药剂的数量,而且还能简化除硬药剂的配方,不用现有技术的加“pac 氢氧化钠 碳酸钠

pam”,改成“氢氧化钠 碳酸钠 pam”,可降低成本(药剂量大,成本高),同时不降低水质处理效果,水质的钙镁离子处理一样可达标【进入纳滤膜标准,标准指标是硬度控制在35mg/l以下】。

97.在本实施方式1中,原料废水的硬度(钙、镁离子浓度)指标为1000

‑

1300mg/l,经过第一反渗透膜设备(亚渗透膜设备)浓缩后的浓水的硬度(钙、镁离子浓度)指标为3500

‑

4500mg/l,经过高密软化池进行除硬处理后的产水的硬度(钙、镁离子浓度)指标为<35mg/l,可见,本实施方式1处理后的水质的钙镁离子处理一样可达标。

98.经高密软化池进行除硬处理后的产水,进入多介质过滤器过滤除杂、再入纳滤设备进行过滤,经纳滤处理后的废水分成两股,一股(75%)产水进入中压反渗透膜设备和高压反渗透膜设备进行膜浓缩、形成产水和进一步的浓水,第二股(25%)产水和进一步的浓水进入mvr多效蒸发结晶合并蒸发结晶,形成合格产水和固盐,其中,固盐进入固盐处理单元处理后进行分盐,得到一次盐(硫酸钠)和二次盐(氯化钠)。

99.在本实施方式1中,原料废水由于先经过第一反渗透膜设备(亚渗透膜设备)浓缩,后经纳滤设备分流,部分浓水再经中压和高压反渗透膜设备进行膜浓缩处理,因而,可以大大提升mvr蒸发结晶设备的处理效能,和传统的废水中高压反渗透处理工艺相比,能够提高50%效率。在本实施方式1中,mvr蒸发结晶设备的运行条件为:ph:5.5

‑

6.5,tds≤10%(质量比),cod<1500mg/l,ss<50mg/l,硬度(以碳酸钙计)≤300mg/l。

100.在本实施方式1中,原料废水由于先经过第一反渗透膜设备(亚渗透膜设备)浓缩,废水减量,而且钙、镁离子得到进一步富集,因此,仅仅在纳滤前设置单级高密软化水池进行除硬,就可以达到传统的废水中高压反渗透处理工艺需要建立两级高密软化水池的除硬效果,消除了纳滤后设置第二级高密软化水池,建设成本和运行成本均下降。

101.本实施方式1中,预处理单元、膜浓缩单元、蒸发结晶单元和固盐处理单元处理废水时进行全封闭运行,因而,现场消除了恶臭气味,全流程也没有臭气排放,可实现废水处理全流程的废气零排放。

102.在本实施方式1中,原料废水经本实施方式1的废水零排放处理系统后,形成的产品水池的产水水质指标为:执行《gb/t19923

‑

2005》敞开式循环冷却水补水水质要求,其中主要指标硬度≤35mg/l,tds≤350mg/l。

103.实施方式2

104.图3根据实施方式2的废水处理零排放系统结构示意图;图4根据实施方式2的废水处理零排放工艺流程示意图。与实施方式1不同的是主要有如下方面:

105.如图3所示,废水零排放处理系统还包括用于收集膜浓缩单元的产生的污泥的污泥处理单元,污泥处理单元包括污泥池和污泥脱水设备。

106.在本实施方式中,如图4所示,污泥处理单元接收来自膜浓缩单元的高密软化水池产生的污泥,并对污泥进行加工,在本实施方式中,污泥脱水设备对污泥进行浓缩制备用作建筑材料的辅料,污泥脱水设备进行浓缩的控制条件为:经沉淀浓缩后进行脱水处理,污泥脱水设备采用高压板框压滤机,压榨压力≥3.0mpa,将污泥含水率降至50%以下,污泥的主要成分为碳酸钙、碳酸镁等无机盐,为一般工业固体废物,处置方式为填埋或用作建筑材料的辅料。

107.另外,在本实施方式中,为了确保加入次氯酸钠的废水预处理的效果,通过构建大

容量的超滤产水池,容量至少20立方米,并通过检测控制超滤产水池中的余氯离子的浓度为:0.1

‑

0.5ppm。以保证次氯酸钠的废水预处理的效果,同时节省成本。

108.在本实施方式2中,原料废水经本实施方式2的废水零排放处理系统后,形成的产品水池的产水水质指标为:硬度≤35mg/l,tds≤350mg/l。

109.经过处理后,实现了废气零排放、废水零排放、废渣(污泥和固盐)减量排放。

110.对比实施方式1

111.为了比较本发明的改进效果,申请人参考本发明的实施方式1的工艺流程,将第一反渗透膜设备即亚渗透膜设备更换为传统的中压反渗透膜设备,设备运行条件为:工作压力3

‑

3.6mpa;运行温度5

‑

35℃;脱盐率>98%;水回收率60

‑

70%,并在纳滤设备后增加第二级高密软化水池。本对比实施方式的废水处理的工艺流程见图5。

112.根据对比实施方式1,在与实施方式1的原料废水进水水质、水量,相同单元的操作运行条件尽量控制一致的情况下,对比实施方式1并不能稳定运行,试验中发现:

113.1、超滤设备后连接的中压反渗透膜设备在运行7

‑

10天后,就出现膜分离效果急速下降的现象,分离的产水不能达到产品水的水质要求。

114.2、当第二级高密软化水池未运行时,进入反渗透膜设备的水质的硬度较高,严重影响反渗透膜设备的正常运行。

115.3、系统基本不能够实现稳定运行,分离膜杂质堵塞膜孔现象严重,产品水质无法保证,不能实现废水的零排放。

116.以上所述仅为本发明的一个实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。