1.本技术涉及汽车消音器的技术领域,尤其是涉及一种用于汽车消音器的无纺布袋。

背景技术:

2.在汽车大量使用的今天,汽车尾气的治理越来越受到重视;为达到此目的,现有的技术是在汽车消音器内部填充隔音隔热材料,一般为玻璃纤维。为保证对玻璃纤维的有效约束,使用pp塑料孔袋,将玻璃纤维填充到pp塑料孔袋内部。使用时,将装入玻璃纤维的pp塑料孔袋裹在消音器内部。

3.实际使用中,pp塑料孔袋燃烧速度慢,玻璃纤维不能快速的且均匀分布到消音器中,前期消音效果不佳;同时,燃烧不完全,导致pp塑料孔袋结块,在消音器内产生异响,pp塑料孔袋燃烧后放出的气体会造成严重的环境污染。

技术实现要素:

4.为了减少对环境的污染,使得玻璃纤维能够均匀分布在消音器内,本技术提供一种用于汽车消音器的无纺布袋。

5.本技术提供的一种用于汽车消音器的无纺布袋采用如下的技术方案:

6.一种用于汽车消音器的无纺布袋,包括一封闭的无纺布袋,所述无纺布袋内形成了容纳玻璃纤维的容纳腔,所述无纺布袋外部的一侧表面贴覆有双面胶带,所述双面胶带用于固定消音器和无纺布袋。

7.通过采用上述技术方案,无纺布具有易分解、无毒无刺激性,能够大量进行生产。无纺布袋内填充玻璃纤维后,通过双面胶带将无纺布袋固定在消音器上,三元催化器工作排出的高温气体温度能够达到600℃以上,能够将无纺布袋快速烧毁,玻璃纤维均匀分布在消音管内部对消音器进行隔热隔音,且无纺布袋的灰烬会从消音器内排出,其对环境的污染较小,且生产过程无危害性。

8.优选的,所述无纺布袋为一整块无纺布折叠后通过在开口处封口设置。

9.通过采用上述技术方案,采用一整块的无纺布进行无纺布袋的加工,便于节省加工工序,加快对无纺布袋的制作。

10.优选的,所述无纺布袋包括两片大小一致的无纺布层,所述相互盖合的两片无纺布层边缘处封口设置。

11.通过采用上述技术方案,无纺布袋使用单一的两片无纺布层,降低了对无纺布层的要求,便于加工制作无纺布袋。

12.优选的,所述无纺布袋的封口设置为超声波封口。

13.通过采用上述技术方案,超声波封口对无纺布袋进行封口,提高了对无纺布袋的封口质量,无纺布袋的封口处结构稳定,不易损坏,便于玻璃纤维的填充。

14.优选的,所述无纺布袋通过超声波封口将无纺布袋分隔成多个独立封闭的腔室。

15.通过采用上述技术方案,超声波封口将无纺布袋分隔成多个独立的腔室,通过一次对每一个腔室进行玻璃纤维填充,提高了玻璃纤维分散的均匀度,玻璃纤维能够更为均匀的分布在消音器内,增强对消音器的隔热隔音效果。

16.优选的,还包括位于无纺布袋边缘处的固定件,所述固定件固定裹在消音器上无纺布袋的叠合端部。

17.通过采用上述技术方案,固定件固定无纺布袋的叠合端部,使得无纺布袋端面交接处的能够彼此贴合,无纺布袋烧毁后,位于无纺布袋交接处的玻璃纤维能够无缝衔接,保证隔热隔音效果。

18.优选的,所述固定件为玻璃纤维纱带,所述玻璃纤维纱带缝制在无纺布袋的相对两端,所述玻璃纤维纱带相互捆绑以对无纺布袋的端部进行固定。

19.通过采用上述技术方案,玻璃纤维纱带对无纺布袋进行捆绑,使得无纺布袋的端部能够彼此衔接,对消音器内部管道形成包裹体,保证对消音器的隔热隔音效果。

20.优选的,所述无纺布袋为矩形或异形的无纺布袋。

21.通过采用上述技术方案,无纺布袋能够适用于不同类型的消音器,提高了无纺布袋的适用性。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.无纺布具有易分解、无毒无刺激性,能够大量进行生产,无纺布袋内填充玻璃纤维后,通过双面胶带将无纺布袋粘贴在消音器上,三元催化器工作排出的高温气体温度能够达到600℃以上,能够将无纺布袋烧毁,玻璃纤维均匀分布在消音管内部对消音器进行隔热隔音,且无纺布袋的灰烬会从消音器内排出,造成一定的颗粒性污染,其对环境的污染较小,且生产过程无危害性;

24.超声波封口对无纺布袋进行封口,提高了对无纺布袋的封口质量,无纺布袋的封口处结构稳定,不易损坏,便于玻璃纤维的填充;

25.超声波封口将无纺布袋分隔成多个独立的腔室,通过一次对每一个腔室进行玻璃纤维填充,提高了玻璃纤维分散的均匀度,玻璃纤维能够更为均匀的分布在消音器内,增强对消音器的隔热隔音效果。

附图说明

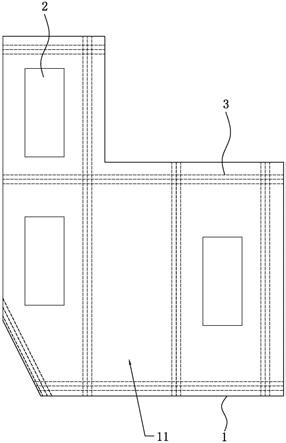

26.图1是本技术实施例中一体无纺布层的结构示意图;

27.图2是本技术实施例中双层无纺布层的结构示意图。

28.附图标记说明:1、无纺布袋;11、容纳腔;2、双面胶带;3、超声波封口;4、固定件;41、玻璃纤维纱带。

具体实施方式

29.以下结合附图1

‑

2对本技术作进一步详细说明。

30.本技术实施例公开一种用于汽车消音器的无纺布袋。如图1所示,用于汽车消音器的无纺布袋包括一封闭的无纺布袋1,无纺布袋1内形成了容纳玻璃纤维的容纳腔11,无纺布袋1外部的一侧表面贴覆有双面胶带2。通过喷枪枪针穿入至容纳腔11内并向容纳腔11内填充玻璃纤维,填充完成后,形成完品。揭开双面胶带2,将无纺布袋1裹附在消音器内部。汽

车初次发动后,消音器内三元催化器排出的高温气体将无纺布袋1烧毁,并使得玻璃纤维均匀裹在消音器内部。

31.由于三元催化器工作排出的高温气体温度能够达到600℃以上,能够将无纺布袋1烧毁,玻璃纤维均匀分布在消音管内部对消音器进行隔热隔音,且无纺布袋1的灰烬会从消音器内排出,造成一定的颗粒性污染;相较于pp塑料孔袋,无纺布对环境的污染较小,且生产过程无危害性,能够自然降解。

32.如图1所示,为了满足汽车生产商对消音器隔音隔热的需求,提高无纺布袋1的适用性,可将无纺布袋1设置为矩形或异形的无纺布袋1。从而使得无纺布袋1能够适用于不同类型的消音器。本实施例中,公开了一种异形的无纺布袋1,异形无纺布袋1由消音器内部的具体形状所决定。

33.如图1所示,双面胶带2贴覆在无纺布袋1的主体部位以及异形端。无纺布袋1主体部位的两端部上的双面胶带2沿着无纺布袋1的宽度方向设置,便于无纺布袋1的裹附端固定在消音器上,使得玻璃纤维均匀分散。相应的,双面胶带2在无纺布袋1的分布形式也涵盖在本技术方案之内,其他对无纺布袋1的固定方式也涵盖在本技术方案之间。

34.如图2所示,本实施例用于汽车消音器的无纺布袋还可以包括有位于无纺布袋1边缘处的固定件4,通过固定件4对裹附在消音器上无纺布袋1的叠合端部进行固定。通过固定件4对无纺布袋1的固定,使得无纺布袋1端面交接处的能够彼此贴合,无纺布袋1烧毁后,由于固定件4的作用,保证了无纺布袋1交接处的玻璃纤维能够无缝衔接,保证隔热隔音效果。

35.如图2所示,本实施例中,固定件4可选为玻璃纤维纱带41,通过对封口状态后的无纺布袋1的边缘处进行缝制玻璃纤维纱带41,玻璃纤维纱带41的一端部位于无纺布袋1的外部,之后对无纺布袋1进行填充玻璃纤维。无纺布袋1裹附在消音器上,通过无纺布袋1两端的玻璃纤维纱带41的相对应捆绑,以对无纺布袋1的端部进行固定,从而使得无纺布袋1的端部能够彼此衔接,对消音器内部管道形成包裹体,保证对消音器的隔热隔音效果。

36.相应的,可在无纺布袋1内玻璃纤维填充完成后,将玻璃纤维纱带41缝制在无纺布袋1上,之后将无纺布袋1固定在消音器上,并将相对应的玻璃纤维纱带41相捆绑。

37.如图1所示,为了便于提高加工效率,无纺布袋1为一整块无纺布折叠后通过在开口处封口设置。由于采用一整块的无纺布进行无纺布袋1的加工,便于节省加工工序,加快对无纺布袋1的制作效率。

38.如图2所示,本技术公开了另一种方式制作的无纺布袋1。其中,无纺布袋1包括两片大小一致的无纺布层,两片无纺布层相互盖合,且在两片无纺布的边缘处进行封口设置。通过无纺布袋1使用单一的两片无纺布层,降低了对无纺布层的要求,便于加工制作无纺布袋1。

39.其中,无纺布袋1的封口处通过采用超声波封口3技术。超声波封口3对无纺布袋1进行封口,提高了对无纺布袋1的封口质量,无纺布袋1的封口处结构稳定,不易损坏,便于玻璃纤维的填充。

40.如图1和图2所示,无纺布袋1通过超声波封口3将无纺布袋1分隔成多个独立封闭的腔室。超声波封口3将无纺布袋1分隔成多个独立的腔室,通过一次对每一个腔室进行玻璃纤维填充,提高了玻璃纤维分散的均匀度。由于超声波封口3形成的是间隔的点状,则相邻腔室未能够完全阻断。相邻腔室内的玻璃纤维在填充时,玻璃纤维能够进入到另一腔室

中,无纺布袋1烧毁后,玻璃纤维能够更为均匀的分布在消音器内,增强对消音器的隔热隔音效果。

41.本技术实施例一种用于汽车消音器的无纺布袋的实施原理为:

42.向无纺布袋1内填充玻璃纤维后,通过双面胶带2将无纺布袋1固定在消音器内的管道上。汽车初次发动后,消音器内三元催化器排出的高温气体将无纺布袋1烧毁,玻璃纤维均匀分布在消音管内部对消音器进行隔热隔音,且无纺布袋1的灰烬会从消音器内排出。相较于pp塑料孔袋,无纺布烧尽所形成的颗粒性物质对环境的污染较小,且生产过程无危害性,能够自然降解。通过在无纺布袋1上形成多个填充腔室,便于提高玻璃纤维在无纺布袋1上的均匀性。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。