1.本实用新型涉及涡轮增压器技术领域,特别是涉及一种具有通道截面两段式特征的涡轮增压器涡轮箱。

背景技术:

2.涡轮增压器技术,是利用发动机的废气能量的技术,具体为:废气通过涡轮增压器的涡轮箱,获得高速高压流动的废气能量,推动涡轮增压器涡轮,涡轮获得能量,带动与涡轮相连的压气机叶轮高速旋转,新鲜空气通过压气机的旋转压缩,形成高压高密度空气,然后进入发动机,发动机在高压高密度空气的作用下,燃料可以更加充分的燃烧,获取更多的燃烧能量,最终使得发动机的功率得到增强。

3.其中,发动机废气首先进入的涡轮箱,是废气进入增压器的通道,废气通过在涡轮箱内部的流动,最终作用在增压器涡轮上。

4.但是,现有的涡轮增压器涡轮箱,由于结构设计不合理,气流在涡轮箱内的流动性能差,影响了涡轮最终获取到的能量大小,整体性能较差,最终影响到发动机的整体功率。

技术实现要素:

5.本实用新型的目的是针对现有技术存在的技术缺陷,提供一种具有通道截面两段式特征的涡轮增压器涡轮箱。

6.为此,本实用新型提供了一种具有通道截面两段式特征的涡轮增压器涡轮箱,其包括涡轮箱进口通道段、第一通道段、混合过渡通道段和第二通道段;

7.其中,涡轮箱进口通道段的右端具有涡轮箱进气口,用于输入外部发动机的燃烧废气;

8.涡轮箱进口通道段的左端开口,与第一通道段的上端开口相密封连通;

9.第一通道段的下端开口,与混合过渡通道段的左端开口相密封连通;

10.混合过渡通道段的右端开口,与第二通道段的下端开口相密封连通;

11.第二通道段的上端开口,与第一通道段的上端开口相密封连通;

12.其中,第二通道段的上端开口与第一通道段的上端开口的连接处,位于涡轮箱进口通道段的左端开口与第一通道段的上端开口的下方;

13.其中,涡轮箱进口通道段、第一通道段、混合过渡通道段和第二通道段均为中空的、弯曲的光滑连续通道段;

14.其中,第一通道段、混合过渡通道段和第二通道段朝向涡轮箱涡轮旋转中心线o的一侧,具有环绕分布的涡轮箱出气口;

15.其中,第一通道段和第二通道段,两者具有不同的a/r值;

16.其中,a/r值是涡轮箱通道截面面积a与通道截面面积几何半径r之间的比值,通道截面面积几何半径r是通道截面面积几何中心与增压器涡轮旋转中心线o的距离。

17.优选地,第一通道段的a/r值,大于第二通道段的a/r值;

18.或者,第一通道段的a/r值,小于第二通道段的a/r值。

19.优选地,对于具有不同a/r值的第一通道段和第二通道段,其中较大的a/r值,比其中较小的a/r值,大10~30%。

20.优选地,第一通道段所占的通道圆周角为125~145度;

21.混合过渡通道段所占的通道圆周角为80~100度;

22.第二通道段所占的通道圆周角为125~145度。

23.优选地,混合过渡通道段所占的通道圆周角为80~100度。

24.优选地,混合过渡通道段左右两端截面的a/r值,分别与第一通道段下端截面的a/r值和第二通道段下端截面的a/r值相同。

25.优选地,涡轮箱进口通道段、第一通道段、混合过渡通道段和第二通道段的内侧面,均为光滑面。

26.由以上本实用新型提供的技术方案可见,与现有技术相比较,本实用新型提供了一种具有通道截面两段式特征的涡轮增压器涡轮箱,其结构设计科学,采用两段式的涡轮箱通道结构,改变了气流在涡轮箱内的流动特性,增强了气流在涡轮箱内的流动性能,有效增大了涡轮最终获取到的能量,整体性能优良,最终提高发动机的整体功率,具有重大的生产实践意义。

附图说明

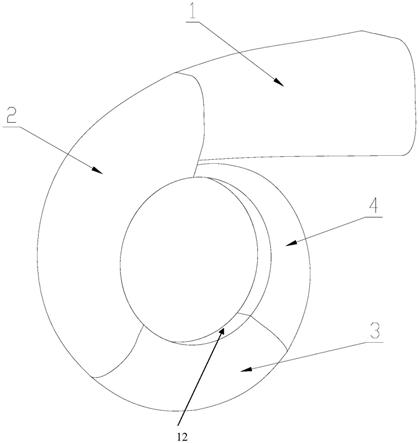

27.图1为本实用新型提供的一种具有通道截面两段式特征的涡轮增压器涡轮箱中,涡轮箱通道a/r值的定义示意图;

28.图2为本实用新型提供的一种具有通道截面两段式特征的涡轮增压器涡轮箱,具有的改进的两段式涡轮箱通道的示意图;

29.图2中,1为涡轮箱进口通道,2为第一通道段,3为混合过渡通道,4为第二通道段;

30.图3为本实用新型提供的一种具有通道截面两段式特征的涡轮增压器涡轮箱中,采用的原始大小a/r的通道截面变化规律的示意图;

31.图4为本实用新型提供的一种具有通道截面两段式特征的涡轮增压器涡轮箱中,大a/r值转小a/r值的通道截面位置变化规律的示意图;

32.图5为本实用新型提供的一种具有通道截面两段式特征的涡轮增压器涡轮箱中,大a/r值转小a/r值的通道轮廓示意图;

33.图5中,虚线为两种大小不同的a/r值的原始通道轮廓曲线,实线为通过两段式通道组合设计获得的通道轮廓曲线;

34.图6为本实用新型提供的一种具有通道截面两段式特征的涡轮增压器涡轮箱中,小a/r值转大a/r值的通道截面位置变化规律的示意图;

35.图7为本实用新型提供的一种具有通道截面两段式特征的涡轮增压器涡轮箱中,小a/r值转大a/r值的通道轮廓示意图;

36.图7中,虚线为两种大小不同的a/r值的原始通道轮廓曲线,实线为通过两段式通道组合设计获得的通道轮廓曲线。

具体实施方式

37.为使本实用新型实现的技术手段更容易理解,下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关申请,而非对该申请的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本技术相关的部分。

38.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

39.需要说明的是,在本技术的描述中,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“逆时针”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

40.此外,还需要说明的是,在本技术的描述中,除非另有明确的规定和限定,术语“安装”等应做广义理解,例如,可以是固定安装,也可以是可拆卸安装。

41.对于本领域技术人员而言,可根据具体情况理解上述术语在本技术中的具体含义。

42.参见图1至图7所示,本实用新型提供了一种具有通道截面两段式特征的涡轮增压器涡轮箱,包括涡轮箱进口通道段1、第一通道段2、混合过渡通道段3和第二通道段4;

43.其中,涡轮箱进口通道段1的右端具有涡轮箱进气口11,用于输入外部发动机的燃烧废气;

44.涡轮箱进口通道段1的左端开口,与第一通道段2的上端开口相密封连通;

45.第一通道段2的下端开口,与混合过渡通道段3的左端开口相密封连通;

46.混合过渡通道段3的右端开口,与第二通道段4的下端开口相密封连通;

47.第二通道段4的上端开口,与第一通道段2的上端开口相密封连通;

48.其中,第二通道段4的上端开口与第一通道段2的上端开口的连接处,位于涡轮箱进口通道段1的左端开口与第一通道段2的上端开口的下方;

49.其中,涡轮箱进口通道段1、第一通道段2、混合过渡通道段3和第二通道段4均为中空的、弯曲的光滑连续通道段;

50.其中,第一通道段2和第二通道段4,两者具有不同的a/r值;

51.其中,a/r值是涡轮箱通道截面面积a与通道截面面积几何半径r之间的比值,通道截面面积几何半径r是通道截面面积几何中心与增压器涡轮旋转中心线o的距离。

52.在本实用新型中,具体实现上,第一通道段2、混合过渡通道段3和第二通道段4朝向涡轮箱涡轮旋转中心线o的一侧(即内侧),具有环绕分布的涡轮箱出气口12。

53.在这里,需要说明,涡轮箱进口通道段1、第一通道段2、混合过渡通道段3和第二通道段4这四个通道段,只是设计通道上的理论区分,实际上整个涡轮箱通道是作为一个光滑连续的整体通道。

54.涡轮箱通道的进口为涡轮箱进口通道段1的右端进气口,涡轮箱出口为第一通道段2、混合过渡通道段3和第二通道段4等通道段组合形成的内部环带,环带与气流下游的涡轮进口相连,发动机废气由涡轮箱进气口11进入,通过涡轮箱的通道,最后由涡轮箱出气口12流出,进入涡轮。

55.需要说明的是,对于本实用新型的技术方案,鉴于涡轮箱的通道变化规律与增压器涡轮最终获取的能量息息相关,本实用新型通过优良的涡轮箱设计,可以使涡轮获取更大的能量,最终提高发动机的整体功率。

56.对于本实用新型,对涡轮的性能改变优化,主要是通过改变涡轮箱的a/r值进行影响,将涡轮箱a/r值作为调整涡轮流通能力的主要手段。

57.需要说明的是,参见图1所示,a/r值是涡轮箱的关键几何特征,定义为:涡轮箱通道截面面积a除以通道的面积几何半径r,即涡轮箱通道截面面积a与通道截面面积几何半径r之间的比值,其中,通道截面面积几何半径r定义为通道截面面积几何中心与增压器涡轮旋转中心线的距离。

58.在本实用新型中,具体实现上,涡轮箱进口通道段1、第一通道段2、混合过渡通道段3和第二通道段4的内侧面,均为光滑面。

59.在本实用新型中,具体实现上,参见图5所示,第一通道段2的a/r值,大于第二通道段4的a/r值。

60.在本实用新型中,具体实现上,参见图7所示,第一通道段2的a/r值,小于第二通道段4的a/r值。

61.也就是说,对于本实用新型,其具有两段式的涡轮箱通道,包括:大a/r值转小a/r值的通道结构(即大a/r值的第一通道段2,转小a/r值的第二通道段4的通道结构),以及包括小a/r值转大a/r值的通道结构(即小a/r值的第一通道段2,转大a/r值的第二通道段4的通道结构)这两种通道结构形式。

62.在本实用新型中,具体实现上,对于本实用新型提供的两段式涡轮箱,对于具有不同a/r值的第一通道段2和第二通道段4,其中较大的a/r值,比其中较小的a/r值,大10~30%。即图3所示的本实用新型采用的原始大小的a/r值通道的截面变化规律。

63.也就是说,在本实用新型提供的两段式涡轮箱中,原始大a/r值的通道段,与原始小a/r值的通道段,a/r值相差10~30%。

64.在本实用新型中,具体实现上,对于本实用新型的两段式涡轮箱通道,第一通道段2所占的通道圆周角为125~145度;

65.混合过渡通道段3所占的通道圆周角为80~100度;

66.第二通道段4所占的通道圆周角为125~145度。

67.需要说明的是,对于本实用新型的涡轮箱,其内部用于通过气流的通道,具有组合两种大小涡轮箱通道a/r的变化规律性质,具有通道两段式的变化规律。

68.对于本实用新型,具有两段式涡轮箱通道的结构特征,通过组合两种大小涡轮箱a/r值的涡轮箱通道,组合形成包含涡轮箱进口通道段1、第一通道段2、混合过渡通道段3和第二通道段4等四个部分的两段式涡轮箱。

69.具体实现上,对于本实用新型,参见图3至图7所示,具有不同a/r值的第一通道段2和第二通道段4,分别对应着两个不同f(0,a/r)值的涡轮箱,每个涡轮箱分别对应f大(θ,a/r)和f小(θ,a/r)两种涡轮箱通道,根据涡轮箱通道a/r值的大小,分别对应两种a/r值的组合,其中一种为第一段f

大

(θ,a/r)和第二段f

小

(θ,a/r),另一种为第一段f

小

(θ,a/r)和第二段f

大

(θ,a/r),两种组合的中间,分别有与之相连接的混合过渡通道段3,混合过渡通道段3新设计了f

混合

(θ,a/r)函数。

70.整个通道的θ-a/r变化规律f

两段式

(θ,a/r),由分段函数第一段通道f

大

(θ,a/r)、混合通道f

混合

(θ,a/r)和第二通道f

小

(θ,a/r)组合或第一段通道f

小

(θ,a/r)、混合过渡通道f

混合

(θ,a/r)和第二通道f

大

(θ,a/r)组合等两种组合模式构成。

71.需要说明的是,根据a/r值的定义,在第一通道段2与涡轮箱进口通道段1的交接面位置,定义为涡轮箱通道截面初始0度截面;沿着涡轮箱涡轮旋转中心线o的逆时针方向的截面位置角度,定义为截面位置角度θ,其中θ为0

‑

360圆周截面位置。

72.根据每个θ位置角度对应的截面a/r值,确定了θ-a/r坐标系,在此坐标系内定义了涡轮箱的0

‑

360度范围内每个截面θ与a/r的变化规律线,此规律可用预先定义的曲线函数f(θ,a/r)表示,f(θ,a/r)变化规律函数的传统设计多为线性或大曲率二次曲线,0度截面对应截面的a/r值,用函数值f(0,a/r)表示,表征涡轮箱通道内截面的特征a/r值,反映涡轮箱通道的整体流通能力,不同涡轮箱大小通过0度截面的a/r值f(0,a/r)进行区别,为了描述区别不同涡轮箱的大小,一般情况下用0度截面对应的f(0,a/r)值来指代对应的涡轮箱。

73.为了方便描述两种不同大小的涡轮箱,用0度截面a/r值f

大

(0,a/r)和f

小

(0,a/r)进行表示,公式中脚标大和小,表明了两种f(θ,a/r)变化规律的涡轮箱通道0度截面的对应a/r函数值。

74.其中,f

大

(0,a/r)和f

小

(0,a/r)通道的a/r值相差10

‑

30%,整个涡轮箱通道圆周角为360度,第一通道段2所占的通道圆周角为125~145度,混合过渡通道段3所占的通道圆周角为80~100度,第二通道段4所占的通道圆周角为125~145度。

75.具体实现上,混合过渡通道段3的截面a/r值,在第一通道段2和第二通道段4之间,连续光滑过渡,即混合过渡通道段3左右两端截面(即首尾两端)的a/r值,分别与第一通道段2下端截面的a/r值和第二通道段4下端截面的a/r值相同。

76.由以上的技术方案可知,与现有技术相比较,本实用新型通过两段式涡轮箱通道的设计,设计了具有两段式涡轮箱通道的涡轮箱结构,改变了气流在涡轮箱内的流动特性,获得了传统的涡轮箱不能获取的优良通道流通性能。

77.为了更加清楚地理解本实用新型的技术方案,下面结合具体的实施例进行说明。

78.实施例一。

79.在实施例一中,涡轮箱通道的两段式结构,具体是:大a/r值转小a/r值的通道结构(即大a/r值的第一通道段2,转小a/r值的第二通道段4的通道结构)。

80.参见图3所示,选取不同a/r值大小的两种通道(包括第一通道段2和第二通道段4)的原始设计,其中f

大

(0,a/r)和f

小

(0,a/r)通道(即大a/r值的通道段和小a/r值的通道段)的a/r值相差10

‑

30%;

81.对于本实用新型,参见图4、图5所示,涡轮相同的第一通道段2选取大a/r值,即f

大

(0,a/r)的前135度通道设计参数f

大

(θ,a/r),第二通道段4选取小a/r值,即f

小

(0,a/r)的后135度通道设计参数f

小

(θ,a/r),其中,第一通道段2和第二通道段4的连接通道重新设计,设计混合过渡通道f

混合

(θ,a/r),保证混合过渡通道段3的首尾截面(即左右两端截面)与前后两段通道(即第一通道段2和第二通道段4)光滑连接,混合过渡通道段3所占的周向角度为90度,整个通道通过组合形成新通道变化规律f

两段式

(θ,a/r),周向截面位置变化规律见图4所示,通道轮廓示意见图5所示,最终形成图2所示的涡轮箱,是一个包含涡轮箱进口通道段1、第一通道段2、混合过渡通道段3和第二通道段4等四个部分的涡轮箱进口通道段1、第一

通道段2、混合过渡通道段3和第二通道段4等四个部分的两段式涡轮箱。

82.需要说明的是,在实施例一中,本实用新型提供的新的涡轮两段式涡轮箱θ-a/r变化规律通过如下公式表示:

[0083][0084]

这里构建了分段函数f

两段式

(θ,a/r),其中θ在(0,135)直接采用大a/r涡轮箱的通道函数f

大

(θ,a/r),对应第一通道段2;θ在(225,360)直接采用小a/r涡轮箱的通道函数f

小

(θ,a/r),对应第二通道段4;θ在(135,225)之间,构建θ—a/r变化函数f

混合

(θ,a/r),此函数与第一通道函数f

大

(θ,a/r)和第二通道函数f

小

(θ,a/r)相连接,函数类型选用贝塞尔bezier样条曲线函数,函数首尾一阶连续,形成混合过渡通道3。

[0085]

实施例二。

[0086]

在实施例二中,涡轮箱通道的两段式结构,具体是:小a/r值转大a/r值的通道结构(即小a/r值的第一通道段2,转大a/r值的第二通道段4的通道结构)。

[0087]

参见图3所示,选取不同a/r值大小的两种通道(包括第一通道段2和第二通道段4)的原始设计,其中f

大

(0,a/r)和f

小

(0,a/r)通道(即大a/r值的通道段和小a/r值的通道段)的a/r值相差10

‑

30%;

[0088]

对于本实用新型,参见图6、图7所示,涡轮相同的第一通道段2选取小a/r值,即f

小

(0,a/r)的前135度通道设计参数f

小

(θ,a/r),第二通道段4选取大a/r值,即f

大

(0,a/r)的后135度通道设计参数f

大

(θ,a/r),第一通道段2和第二通道段4的连接通道重新设计,设计过渡混合通道f

混合

(θ,a/r),保证混合过渡通道段3的首尾截面(即左右两端截面)与前后两段通道(即第一通道段2和第二通道段4)光滑连接,混合过渡通道段3所占的周向角度为90度,整个通道通过组合形成新通道变化规律f

两段式

(θ,a/r),周向截面位置变化规律见图6所示,通道轮廓示意见图7所示。

[0089]

最终,可以形成图2所示的涡轮箱,是一个包含涡轮箱进口通道段1、第一通道段2、混合过渡通道段3和第二通道段4等四个部分的涡轮箱进口通道段1、第一通道段2、混合过渡通道段3和第二通道段4等四个部分的两段式涡轮箱。

[0090]

需要说明的是,在实施例二中,本实用新型提供的新的涡轮两段式涡轮箱θ-a/r变化规律通过如下公式表示:

[0091][0092]

这里构建了分段函数f

两段式

(θ,a/r),其中θ在(0,135)直接采用小a/r涡轮箱的通道函数f

小

(θ,a/r),对应第一通道段2;θ在(225,360)直接采用大a/r涡轮箱的通道函数f

大

(θ,a/r),对应第二通道段4;θ在(135,225)之间,构建θ—a/r变化函数f

混合

(θ,a/r),此函数与第一通道函数f

小

(θ,a/r)和第二通道函数f

大

(θ,a/r)相连接,函数类型选用贝塞尔bezier样条曲线函数,函数首尾一阶连续,形成混合过渡通道3。

[0093]

综上所述,与现有技术相比较,本实用新型提供的一种具有通道截面两段式特征的涡轮增压器涡轮箱,其结构设计科学,采用两段式的涡轮箱通道结构,改变了气流在涡轮箱内的流动特性,增强了气流在涡轮箱内的流动性能,有效增大了涡轮最终获取到的能量,整体性能优良,最终提高发动机的整体功率,具有重大的生产实践意义。

[0094]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。