1.本发明属于燃气轮机及航空发动机技术领域,具体涉及一种增强燃气透平叶片尾缘开缝壁面冷却性能的造型微坑结构。

背景技术:

2.为提升燃气轮机和航空发动机的循环效率,燃气透平进口温度不断升高。目前,先进燃气透平的进口燃气温度已超过1700℃,远超叶片材料的耐热极限,因此需要发展高效的冷却方式,以降低叶片的热负荷,避免其在高温燃气中发生烧蚀而失效。在透平级中,为了降低叶片通道内的气动损失,尾缘通常设计得较薄。但由于叶片壁面边界层的发展和尾迹流的作用,导致尾缘区域的热负荷较高。因此尾缘区域是燃气透平叶片极易发生烧蚀的区域之一。为了降低叶片尾缘的热负荷,现代燃气透平常采用尾缘开缝结构来进行气膜冷却。尾缘开缝结构是指去掉一部分尾缘压力侧壁面后形成开缝区域,通过从开缝区域喷射冷却气流,以对开缝下游区域的高温壁面进行气膜冷却。然而,由于主流与冷却流间存在速度差和密度差,在冷却气流和高温燃气界面附近会生成显著的brown

‑

roshko涡和小尺度的流向涡,随着时间发生非周期性脱落,具有显著的非定常特征。开缝区域下游复杂的旋涡结构加剧了主流与冷却流的掺混,破坏了冷却气膜的完整性,并将主流卷吸至壁面附近,使开缝壁面的温度升高。

3.为了降低开缝壁面的温度,提高叶片尾缘的综合冷却效果,研究机构和工业界提出了多种改进的尾缘开缝结构。例如,在尾缘开缝壁面上增加狭缝直肋,以增强扰动,增大对流换热系数。在开缝内部增加整流片,起到导流冷却流的作用,增大冷却气膜的覆盖面积。在开缝壁面上增加v形肋,提高冷却气膜的均匀性。将开缝通道设计成念珠形,利用反复收扩的通道结构破坏边界层,增加换热面积。

4.现有技术中的尾缘开缝结构多是从增加扰动、导流冷却流、增大换热面积等角度强化冷却效果,没有考虑尾缘开缝区域复杂旋涡结构的影响,不能抑制冷却流的抬升及冷却流与主流的混合。因此,需要一种能够削弱旋涡结构强度、减弱主流与冷却流掺混、增加冷却气膜贴壁性的尾缘开缝结构,以降低尾缘开缝壁面的温度,增强叶片尾缘开缝区域的冷却性能。

技术实现要素:

5.本发明的目的是提供一种增强叶片尾缘开缝壁面冷却性能的造型微坑结构,以解决上述存在的多个技术问题。

6.为达到上述目的,本发明采用以下的技术方案:

7.一种增强叶片尾缘开缝壁面冷却性能的造型微坑结构,包括叶片压力侧壁面、叶片吸力侧壁面、开缝壁面、分隔肋、绕流柱、造型微坑和冷气腔;叶片压力侧壁面和叶片吸力侧壁面组成叶片的外表面;开缝结构位于叶片压力侧壁面的尾缘,开缝结构的表面为开缝壁面;若干分隔肋位于开缝壁面上;若干绕流柱位于开缝结构内部;若干造型微坑位于开缝

壁面上,且位于绕流柱的下游;冷气腔位于叶片内部。

8.本发明进一步的改进在于,开缝壁面与叶片内部的冷气腔连通,冷却流从开缝中流出,在开缝壁面上形成冷却气膜。

9.本发明进一步的改进在于,分隔肋为直肋或倒斜角肋。

10.本发明进一步的改进在于,绕流柱为线形绕流柱或圆形绕流柱,排布方式是顺排或叉排。

11.本发明进一步的改进在于,造型微坑位于分隔肋之间,排布方式是顺排或叉排。

12.本发明进一步的改进在于,造型微坑的迎风侧为椭圆弧形,背风侧为波浪形,波峰数为2至5个。

13.本发明进一步的改进在于,造型微坑的深度为h,宽度为w,且h/w=0.5至0.8。

14.本发明进一步的改进在于,造型微坑的深度h小于尾缘的厚度δ。

15.与现有技术相比,本发明至少具有以下有益的效果:

16.为了削弱尾缘开缝区域的涡结构强度,抑制冷却流的抬升及冷却流与主流的混合,本发明提供了一种增强叶片尾缘开缝壁面冷却性能的造型微坑结构。这种造型微坑结构的特点是背风侧边缘呈波浪形,具有2至5个波峰。当冷却流流经造型微坑时,背风侧波浪形区域内会形成螺旋形飓风涡。在飓风涡的卷吸作用下,冷却流紧贴开缝壁面流动,冷却气膜的贴壁性显著增强。飓风涡的卷吸作用还削弱了brown

‑

roshko涡和流向涡的强度,减弱了主流与冷却流的混合。同时,微坑结构降低了近壁面区的冷却流动量,增加了单位冷气的冷却效率。此外,微坑结构增大了开缝壁面的换热面积,进入微坑的冷却流不但能够冷却微坑壁面,还能够带走一部分叶片吸力侧壁面的热量。

17.与现有技术相比,本发明能够减小尾缘开缝区域的brown

‑

roshko涡和流向涡强度,抑制冷气抬升,减弱主流与冷却流的掺混,推后冷却气膜非定常脱落的位置,从而提高尾缘开缝壁面的冷却性能。本发明可以应用于燃气轮机及航空发动机的透平叶片尾缘中,防止叶片尾缘因高温烧蚀而失效,延长整个叶片的使用寿命,提高机组运行的安全性与经济性。

附图说明

18.为了更清楚地说明本发明实施例的技术方案,下面对实施例中所使用的附图进行简要介绍。

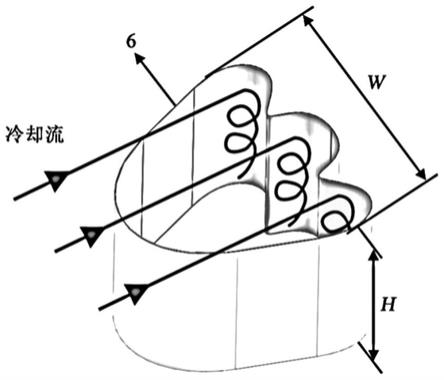

19.图1是本发明实施例的一种增强叶片尾缘开缝壁面冷却性能的造型微坑结构的整体示意图;

20.图2是本发明实施例的尾缘开缝结构示意图;

21.图3是本发明实施例的造型微坑结构的原理图;

22.图4是本发明实施例的一种增强叶片尾缘开缝壁面冷却性能的造型微坑结构的效果图,其中图4(a)为传统尾缘开缝结构,图4(b)为带造型微坑结构的尾缘开缝结构。

23.图1至图4中,1、叶片压力侧壁面;2、叶片吸力侧壁面;3、开缝壁面;4、分隔肋;5_1、线形绕流柱;5_2、圆形绕流柱;6、造型微坑;7、冷气腔。

具体实施方式

24.为了更清楚地说明本发明的技术方案和技术效果,下面结合附图对具体实施方式进行详细描述。以下实施例用于说明本发明,但不限制本发明的范围。在本发明公开的实施例基础上,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它实施例,都应属于本发明保护的范围。

25.请参阅图1至图3,本发明提供的一种增强叶片尾缘开缝壁面冷却性能的造型微坑结构,包括:叶片压力侧壁面1、叶片吸力侧壁面2、开缝壁面3、分隔肋4、线形绕流柱5_1、圆形绕流柱5_2、造型微坑6和冷气腔7。其中,叶片压力侧壁面1和叶片吸力侧壁面2组成了叶片的外表面;开缝结构位于叶片压力侧壁面1的尾缘处,开缝结构的表面为开缝壁面3;开缝壁面3与叶片内部的冷气腔7连通;分隔肋4在开缝壁面3上间隔分布,7个分隔肋4将开缝壁面3分成8个小单元;开缝内部布置2种绕流柱,上游布置线形绕流柱5_1,下游布置叉排的圆形绕流柱5_2;造型微坑6在开缝壁面3上,位于圆形绕流柱5_2的下游。

26.本发明实施例中,所述叶片压力侧壁面1与开缝壁面3之间的夹角α为11

°

。

27.本发明实施例中,所述分隔肋4的宽度与圆形绕流柱5_2的直径相等。

28.本发明实施例中,所述线形绕流柱5_1的宽度与圆形绕流柱5_2的直径相等。

29.本发明实施例中,所述造型微坑6的h/w=0.74。

30.本发明实施例中,所述开缝壁面3的每个小单元中布置9个顺排造型微坑6。

31.本发明实施例中,所述造型微坑6的背风侧为波浪形,有3个波峰。

32.请参阅图3至图4,冷却流从冷气腔7中流出后经过线形绕流柱5_1和圆形绕流柱5_2,在开缝壁面3上形成冷却气膜。由于冷却流与主流间存在较大的速度差和密度差,开缝壁面3上形成了brown

‑

roshko涡和小尺度流向涡。在传统尾缘开缝结构中,冷却流在brown

‑

roshko涡的携带下迅速抬升,与主流发生强烈掺混,尾缘开缝壁面3的冷却性能较差。在带造型微坑6的尾缘开缝结构中,冷却流在飓风涡的作用下紧贴壁面流动,冷却气膜的贴壁性显著增强。在飓风涡的卷吸作用下,brown

‑

roshko涡的强度显著减弱,被卷吸至壁面附近的主流流量减少,尾缘开缝壁面3的冷却性能显著提升。此外,微坑结构6处的叶片厚度减薄,进入微坑的冷却流不但可以冷却微坑壁面,还能够带走叶片吸力侧壁面2的热量,提高叶片尾缘的整体冷却效果。

33.综上所述,本发明提供的一种增强叶片尾缘开缝壁面冷却性能的造型微坑结构,由叶片压力侧壁面1、叶片吸力侧壁面2、开缝壁面3、分隔肋4、绕流柱、造型微坑6和冷气腔7组成。这种造型微坑结构能够削弱尾缘开缝区域的涡结构强度,抑制冷却流抬升及冷却流与主流混合,增加冷却气膜贴壁性,降低开缝壁面温度,增强叶片尾缘开缝壁面的冷却性能。

34.以上所述的实施例仅用以说明本发明的技术方案和技术效果,并不用于限制本发明的几何参数和运行条件,凡在本发明的精神和原则范围内所做出的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。