1.本发明属于煤热解气化技术领域,具体涉及一种水煤浆与固废物热解共气化工艺及系统。

背景技术:

2.大型煤气化技术是一种成熟、环保、应用广泛的洁净煤技术,是煤化工的先导技术,是发展煤基化学品合成(氨、甲醇、乙酸、烯烃等)、液体燃料合成(二甲醚、汽油、柴油等)、先进的igcc发电系统、多联产系统、制氢、燃料电池、直接还原炼铁等过程工业的基础,是这些行业的公共技术、关键技术和龙头技术。

3.根据进料方式的不同,气流床煤气化工艺可分为干法气化(干粉煤进料)和湿法气化(水煤浆进料)。湿法气化(水煤浆进料)是气流床技术中较为成熟的加压气化技术,具有原料煤的适应范围较宽,合成气质量好,有效气成分高,工艺流程简单,生产能力大,环境污染小等优势,但水煤浆煤气化技术对煤种的成浆性有严格的要求,氧耗较高,冷煤气效率较低,对设备材料尤其是喷嘴、耐火砖等要求严格;而干法气化(干粉煤进料)具有技术指标先进、煤种适应性强、o2和煤耗低、有效气体成分高、无三废污染、烧嘴使用寿命长(保证1年)等优点,但该工艺由于采用带膜式壁的废热锅炉、高温高压陶瓷过滤器以及激冷循环器压缩机、气化关键设备结构比较复杂、制造周期长等导致设备造价高,投资高,项目建设周期长,原料煤研磨、氮气加压、回用合成气加压等环节需要比较大的功耗等,前期投资过高,因此工业化运行装置较少。

技术实现要素:

4.针对上述问题,本发明的目的是提供一种水煤浆与固废物热解共气化工艺及系统,通过固废物干燥、热解、破碎得到的半焦粉代替部分原煤制备合成气,节约煤炭资源的同时,可对部分固废物进行减量化、资源化利用;并且二次利用固废物干燥得到的冷却水混合磨碎后的原煤制备水煤浆,节约了大量的水资源;同时固废物热解所需的热量由粗合成气冷却得到的高温高压水蒸气来提供,可循环使用,不足时只需少量补充,整体节约了能源;对于生产一定量的合成气,本发明的工艺节约22%的原煤和2%的氧气,提高水煤浆中水的利用效率,粗合成气中的水蒸气的含量有所减少,制得的合成气的总量增加,冷煤气效率也从72%增加到74%,比氧耗从~568nm3/knm3减少到~556nm3/knm3。

5.为实现上述目的,本发明采取的技术方案包括:

6.一种水煤浆与固废物热解共气化工艺,包括如下步骤:

7.s1,将固废物脱水干燥,得到干燥产水蒸气和干燥固废物;

8.s2,将s1得到的干燥固废物热解,得到低温水蒸气、半焦、热解气和焦油,再将半焦破碎得到半焦粉;其中,低温水蒸气循环至s1并用于固废物的脱水干燥;

9.s3,将s1得到的干燥产水蒸气冷却得到冷却水,并将原煤磨碎后与冷却水混合,得到水煤浆;

10.s4,将s2得到的半焦粉、热解气和焦油以及s3得到的水煤浆混合后再加入氧气进行气化,得到粗合成气;

11.s5,将s4得到的粗合成气冷却得到合成气和高温高压水蒸气;高温高压水蒸气向s2的热解提供热量。

12.优选的,干燥固废物:原煤:氧气的质量比为(0.6~1.3):1:(1~1.4);固废物的含水率为50~80%,干燥后固废物的含水率为5~10%。

13.优选的,s1中固废物的脱水干燥温度为105~120℃,s1得到的干燥产水蒸气的温度为115~120℃。

14.优选的,s2中干燥固废物的热解温度为350~400℃,热解时间为30min

±

5min。

15.优选的,s3得到的水煤浆的浓度为60~70%。

16.优选的,s4的气化温度为1300~1400℃。

17.优选的,s5得到的高温高压水蒸气的温度为500~550℃、压力为9~9.8mpa。

18.优选的,半焦粉的粒径为150

‑

200目。

19.一种水煤浆与固废物热解共气化系统,按照本发明公开的工艺,包括固废物干燥热解机构、水煤浆制备机构、粗合成气制备机构和合成气制备循环机构;

20.固废物干燥热解机构用于固废物的脱水干燥和热解,固废物脱水干燥得到干燥产水蒸气和干燥固废物,将干燥固废物热解得到低温水蒸气、半焦、热解气和焦油,再将半焦破碎得到半焦粉,温水蒸气循环用于固废物的脱水干燥;

21.水煤浆制备机构用于将固废物脱水干燥得到的干燥产水蒸气冷却为冷却水,并将原煤磨碎与冷却水混合得到水煤浆;

22.粗合成气制备机构用于将半焦粉、热解气、焦油和水煤浆混合后再加入氧气进行气化,得到粗合成气;

23.合成气制备循环机构用于将合成气制备机构输出的粗合成气冷却冷却得到合成气和高温高压水蒸气,高温高压水蒸气向干燥热解机构的热解循环提供热量。

24.优选的,干燥热解机构包括干燥热解炉和破碎机,干燥热解炉的半焦出料口与破碎机输入端连接;水煤浆制备机构包括第一冷却器和磨煤机,第一冷却器输入端与干燥热解炉的干燥产水蒸气出口连接,第一冷却器输出端与磨煤机输入端连接;粗合成气制备机构包括气化炉,气化炉输入端分别与干燥热解炉的热解气出口、破碎机输出端和磨煤机输出端连接;合成气制备循环机构包括第二冷却器,第二冷却器输入端与气化炉输出端连接,第二冷却器的水蒸气输出端与干燥热解炉连接。

25.与现有技术相比,本发明的优点为:

26.(1)本发明的水煤浆与固废物热解共气化工艺及系统,通过固废物干燥、热解、破碎得到的半焦粉代替部分原煤制备合成气,节约煤炭资源的同时,可对部分固废物进行减量化、资源化利用;并且二次利用固废物干燥得到的冷却水混合磨碎后的原煤制备水煤浆,节约了大量的水资源;同时固废物热解所需的热量由粗合成气冷却得到的高温高压水蒸气来提供,可循环使用,不足时只需少量补充,整体节约了能源。

27.(2)本发明的水煤浆与固废物热解共气化工艺,干燥固废物:原煤:氧气的质量比的设定,对于生产一定量的合成气,本发明的工艺与仅用原煤的气化工艺相比可节约22%的原料煤和2%的氧气。

28.(3)本发明的水煤浆与固废物热解共气化工艺,与仅用原煤的气化工艺相比,本发明的工艺生成的合成气中co的含量有所增加,其他各组分的比例变化不明显,可以满足合成气的需求;同时由于本发明工艺中半焦粉的加入,提高了水煤浆中水的利用效率,粗合成气中的水蒸气的含量有所减少,制得的合成气的总量增加,冷煤气效率也从72%增加到74%,比氧耗从~568nm3/knm3减少到~556nm3/knm3。

附图说明

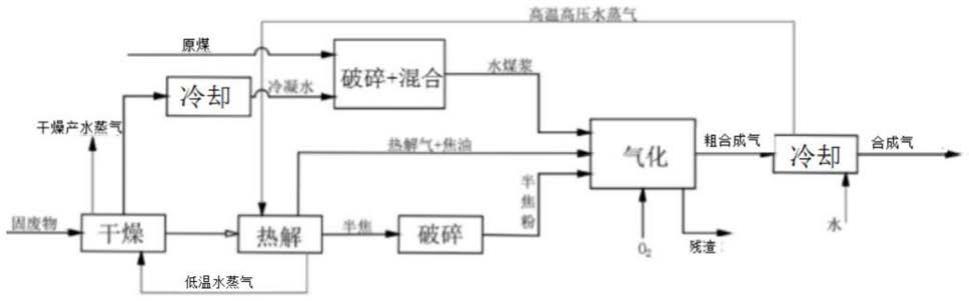

29.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

30.图1为本发明的水煤浆与固废物热解共气化工艺流程示意图;

31.图2为本发明的水煤浆与固废物热解共气化系统的结构示意图;

32.附图中各个标号含义:

33.1热解炉;2第一冷却器;3磨煤机;4破碎机;5气化炉;6第二冷却器。

具体实施方式

34.下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

35.本发明制得的合成气的成分以co和h2为主、且含有少量的ch4、co2,各主要组分的含量分别为:h2的摩尔百分数为31%

±

2%,co的摩尔百分数为51%

±

2%,ch4的摩尔百分数为0.005%

±

0.0002%,co2的摩尔百分数为16%

±

1%。

36.本发明中的固废物为含水率高的固废物,可选中药药渣、造纸黑液、城市生活垃圾等,含水率>50%。

37.本发明工艺中的粗合成气的成分以h2o、co和h2为主、且含有少量的ch4、co2,各主要组分的含量分别为:h2o的摩尔百分数为23%

±

2%,h2的摩尔百分数为24%

±

2%,co的摩尔百分数为39%

±

2%,ch4的摩尔百分数为0.004%

±

0.0002%,co2的摩尔百分数为12%

±

1%。

38.本发明工艺中的热解气主要由h2、co、co2和ch4组成。

39.本发明系统中各装置采用的设备均为现有设备。其中,热解炉1优选蒸汽盘管加热、小车进料的结构,罐体最高使用温度500~550℃,最高使用压力~2mpa,加热盘管最高使用温度550~600℃,最高使用压力~10mpa,采用内保温、快开门结构,温度测控温点10~25点;气化炉5优选德士古水煤浆气化炉、多元料浆气化炉或晋华炉,最高使用温度为1100~1450℃,最高使用压力~7mpa,采用水冷壁结构。

40.实施例1

41.本实施例的一种水煤浆与固废物热解共气化工艺,包括如下步骤:

42.s1,将固废物脱水干燥,得到干燥产水蒸气和干燥固废物;

43.s2,将s1得到的干燥固废物热解,得到低温水蒸气、半焦、热解气和焦油,再将所述半焦破碎得到半焦粉;其中,低温水蒸气循环至s1并用于固废物的脱水干燥;

44.s3,将s1得到的干燥产水蒸气冷却得到冷却水,并将原煤磨碎后与冷却水混合,得到水煤浆;

45.s4,将s2得到的半焦粉、热解气和焦油以及s3得到的水煤浆混合后再加入氧气进行气化,得到粗合成气;

46.s5,将s4得到的粗合成气冷却得到合成气和高温高压水蒸气;所述高温高压水蒸气向s2的热解提供热量;

47.其作用为:本发明通过固废物干燥、热解、破碎得到的半焦粉代替部分原煤制备合成气,节约煤炭资源的同时,可对部分固废物进行减量化、资源化利用;并且二次利用固废物干燥得到的冷却水混合磨碎后的原煤制备水煤浆,节约了大量的水资源;同时s1和s2固废物热解所需的热量由s5中粗合成气冷却得到的高温高压水蒸气来提供,可循环使用,不足时只需少量补充,整体节约了能源。

48.具体的,干燥固废物:原煤:氧气的质量比为(0.6~1.3):1:(1~1.4);所述固废物的含水率为50~80%,干燥后固废物的含水率为5~10%。

49.其作用为:干燥固废物:原煤:氧气的质量比的设定,使得本发明的工艺相对于仅用原煤的气化可节约22%的原煤、节约2%的氧气;与仅用原煤的气化工艺相比,本发明的生成的合成气中co的含量有所增加,其他各组分的比例变化不明显,满足合成气的需求。

50.其中,本实施例的干燥固废物选用63.68%含水率的中药渣,原煤选用褐煤。

51.具体的,s1中固废物的脱水干燥温度为105~120℃,优选干燥温度为120℃;s1得到的干燥产水蒸气的温度为115~120℃,优选为120℃。

52.具体的,s2中干燥固废物的热解温度为350~400℃,优选热解温度为380℃,热解时间为30min

±

5min。

53.具体的,s3得到的水煤浆的浓度为60~70%,优选浓度为60%。

54.具体的,s4的气化温度为1300~1400℃,优选化温度为1350℃。

55.具体的,s5得到的高温高压水蒸气的温度为500~550℃、优选为550℃,压力为9~9.8mpa、优选为9mpa。

56.具体的,半焦粉的粒径为150

‑

200目;

57.其作用为:半焦粉的粒径的设定增加半焦的受热面积,提高气化速率。

58.其中,半焦粉选用co2作为载气送入气化炉,co2与半焦粉的质量比为3~6:20。

59.本实施例对于产生21.75cum的合成气,在气化条件一定的情况下,利用aspen plus化工流程模拟软件模拟结果显示,仅用原煤的气化工艺原煤的消耗量为12.84kg,氧耗为12.37kg,制得的合成气中co和h2含量分别为13.136cum和8.614cum;本实施例的工艺则需要消耗原煤10kg,中药渣11.177kg,氧耗为12.1kg,合成气中co和h2含量分为13.437cum和8.312cum。

60.综上,本实施例的工艺相对于仅用原煤的气化工艺(湿法气化)可节约22%的原煤、节约2%的氧气;与仅用原煤的气化工艺相比,本实施例的工艺生成的合成气中co的含量有所增加,其他各组分的比例变化不明显,可以满足合成气的需求;同时与仅用原煤的气化工艺相比,本实施例的工艺由于半焦粉的加入,提高了水煤浆中水的利用效率,因此粗合成气中的水蒸气的含量有所减少,制得的合成气的总量增加,冷煤气效率也从72%增加到74%,比氧耗从~568nm3/knm3减少到~556nm3/knm3。

61.实施例2

62.本实施例的一种水煤浆与固废物热解共气化系统,按照实施例1的工艺,包括固废

物干燥热解机构、水煤浆制备机构、粗合成气制备机构和合成气制备循环机构;

63.固废物干燥热解机构用于固废物的脱水干燥和热解,固废物脱水干燥得到干燥产水蒸气和干燥固废物,将干燥固废物热解得到低温水蒸气、半焦、热解气和焦油,再将半焦破碎得到半焦粉,温水蒸气循环用于固废物的脱水干燥;水煤浆制备机构用于将固废物脱水干燥得到的干燥产水蒸气冷却为冷却水,并将原煤磨碎与冷却水混合得到水煤浆;粗合成气制备机构用于将半焦粉、热解气、焦油和水煤浆混合后再加入氧气进行气化,得到粗合成气;合成气制备循环机构用于将合成气制备机构输出的粗合成气冷却得到合成气和高温高压水蒸气,高温高压水蒸气向干燥热解机构的热解循环提供热量。

64.具体的,干燥热解机构包括干燥热解炉1和破碎机4,干燥热解炉1的半焦出料口与破碎机4输入端连接;

65.其作用为:干燥热解炉1用于在干燥温度为120℃的条件下将固废物脱水干燥,得到250~300℃干燥产水蒸气和含水率为5~10%干燥固废物,再将干燥固废物在380℃的条件下热解30min,得到250~300℃的低温水蒸气、半焦、热解气和焦油;破碎机4用于将热解得到的半焦破碎得到粒径为150

‑

200目的半焦粉;

66.其中,低温水蒸气循环用于固废物的脱水干燥,节约能量;

67.水煤浆制备机构包括第一冷却器2和磨煤机3,第一冷却器2输入端与干燥热解炉1的干燥产水蒸气出口连接,第一冷却器2输出端与磨煤机3输入端连接;

68.其作用为:第一冷却器2用于将固废物脱水干燥得到的干燥产水蒸气冷却为冷却水,并在磨煤机3中将原煤磨碎与冷却水混合得到浓度为60~70%的水煤浆;

69.粗合成气制备机构包括气化炉5,气化炉5输入端分别与干燥热解炉1的热解气出口、破碎机4输出端和磨煤机3输出端连接;

70.其作用为:气化炉5用于将半焦粉、热解气、焦油和水煤浆混合后再加入氧气并在1350℃的条件下进行气化,得到粗合成气;

71.合成气制备循环机构包括第二冷却器6,第二冷却器6输入端与气化炉5输出端连接,第二冷却器6的水蒸气输出端与干燥热解炉1连接;

72.其作用为:第二冷却器6用于将气化炉5输出的粗合成气冷却冷却得到合成气和500~550℃的高温高压水蒸气;其中第二冷却器6的水蒸气输出端与干燥热解炉1连接用于实现高温高压水蒸气向干燥热解机构的热解循环提供热量;其中制得的合成气满足合成气的需求。

73.优选的,干燥热解机构为了提高能量利用效率,干燥热解机构包括两个干燥热解炉1,其中一台干燥热解炉1进行热解反应,另一台干燥热解炉1进行干燥,热解及干燥所需能量来源于过程中热量回收产生的低温水蒸气。

74.以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

75.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

76.此外,本发公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背

本公开的思想,其同样应当视为本公开所发明的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。