具有氮去除的lng生产

技术领域

1.本发明涉及一种用于液化天然气进料流并且从其中去除氮的方法。本发明还涉及一种用于液化天然气进料流并且从其中去除氮的系统(诸如例如天然气液化厂或其他形式的处理设施)。

背景技术:

2.在用于液化天然气的工艺中,例如由于纯度和/或回收要求,通常期望或需要从进料流中去除氮,同时最小化产物(甲烷)损失。典型的商业液态天然气(lng)产物规格通常包含氮含量为约1%或更低的要求,使得lng可以在对储罐倾翻的担心减少的情况下被储存。

3.传统上,已经在使用直接连接到制冷剂压缩机的燃气或蒸汽涡轮机来为液化提供动力的工厂中生产lng。在这种情况下,可以通过在低压下将lng从液化器中闪蒸成蒸气相和液相来从产物lng中排出氮,使得所得到的富氮的蒸气被用作用于蒸汽生成或燃气涡轮机的燃料,并且所得到的贫氮的液体满足lng产物规格。

4.然而,随着越来越多地使用更高效的燃气涡轮机和使用电动机来驱动制冷压缩机,用于较新的lng工厂的燃料需求通常相当低。在这种情形下,天然气进料中的过量的氮必须被排出到大气中,或者以其他方式作为氮产物使用或输出。如果被排出的话,由于对环境的关心和/或由于甲烷回收要求,氮典型地必须满足严格的纯度规格(例如,>95mol%,或>99mol%)。如果氮作为高纯度氮产物使用或输出,那么当然同样如此。这种纯度要求提出了分离的挑战。在天然气进料中的非常高的氮浓度(典型地大于10mol%,在某些情况下高达或甚至高于20mol%)的情况下,专用的氮排出单元(nru)证明是用于有效去除氮并且生产纯(>99mol%)氮产物的稳健方法。然而,在大多数情况下,天然气含有约1mol%至10mol%的氮。当进料中的氮浓度在这个范围内时,由于与附加设备相关联的复杂性,高资本成本阻碍了nru的适用性。

5.美国专利9,945,604公开了一种简单、有效的工艺,该工艺甚至能够从具有相对低的氮浓度的天然气进料中去除氮。在本文献的图1中公开的工艺中,天然气进料流在主热交换器中依靠气化的混合的制冷剂被冷却并且液化,所得到的lng流在约

‑

240

°

f(

‑

150℃)的温度下离开主热交换器。lng流然后在所述塔的中间位置处被引入到蒸馏塔中并且被分离成富氮的塔顶蒸气和贫氮的塔底液体之前,在再沸器热交换器中进一步冷却,该再沸器热交换器为蒸馏塔的沸腾提供热量。塔底液体流作为贫氮lng产物提取。塔顶蒸气流在塔顶热交换器中被加热到接近环境温度,然后被分成两部分,即排出到大气中的排出的氮流和被压缩到高压并且然后在塔顶热交换器中冷却和冷凝以向蒸馏塔提供回流的再循环流。为了改善塔顶热交换器中的冷却曲线,并且因此改善工艺的效率,在主热交换器中使用的混合的制冷剂的一部分也被用于向塔顶热交换器提供制冷。

6.美国专利9,816,754的图10描绘了与美国专利9,945,604的图1中示出的布置类似的布置,其中塔顶氮气被再循环到蒸馏塔以向蒸馏塔提供回流,其中到塔顶热交换器的附加的制冷由在主热交换器中使用的混合的制冷剂的一部分提供。美国专利9,816,754的图

10和美国专利9,945,604的图1之间的主要区别是:在美国专利9,816,754的图10中,到蒸馏塔的进料从来自lng储存罐的气化气流提供,该气化气流首先被压缩并且通过主交换器再循环,在该主交换器中其在被送到蒸馏塔之前冷凝。

7.美国专利9,816,754的图3描绘了替代性工艺,其中来自lng储存罐的气化气体在主交换器中冷凝,并且用于向蒸馏塔提供回流。虽然这种布置允许来自蒸馏塔的塔顶流的以氮形式的一些富集,但是这种工艺的可获得的氮纯度受到回流物流具有与气化气体流相同的成分的事实的限制。这种蒸气与罐中的lng处于平衡状态,并且将必然含有大量甲烷。

8.虽然美国专利9,816,754图10和美国专利9,945,604的构型可以产生高纯度的排出氮,但是这些图中示出的布置也表现出与在塔顶热交换器中使用两相制冷剂和多个制冷剂流有关的某些设计和操作的困难和复杂性。

9.相应地,在本领域中仍然需要可以以简单和有效的方式从天然气进料流中去除氮并且将其液化以产生贫氮的lng产物的方法和系统。

技术实现要素:

10.本文公开了一些方法和系统,这些方法和系统液化含氮的天然气同时以简单有效的方式从其中分离和去除氮,使得lng产物可以含有少量的氮(通常为1%或更低的氮),并且使得排出的氮可以足够纯净以排出到大气中或用作高纯度氮产物(通常为99%或更纯)。所述方法和系统允许以低成本从lng产物中有效地排出氮,并且对于存在较低的内部或外部燃料需求的工厂(经由该工厂可以以其他方式排出氮)是特别有用的。

11.根据本发明的系统和方法的几个优选方面在下文进行概述。

12.方面1:一种用于液化天然气进料流并且从其中去除氮的方法,所述方法包括:

13.(a)使含氮的天然气进料流通过主热交换器,并且在所述主热交换器中经由与第一制冷剂的间接热交换来冷却和液化所述天然气流,从而产生第一lng流;

14.(b)从所述主热交换器提取所述第一lng流;

15.(c)膨胀所述第一lng流并且将所述流引入到蒸馏塔中,在所述蒸馏塔中所述流部分地气化并且被分离成富氮的塔顶蒸气和贫氮的塔底液体;

16.(d)从所述蒸馏塔提取贫氮的塔底液体流,以形成第二贫氮lng流;

17.(e)在塔顶热交换器中加热富氮的塔顶蒸气流,以形成加热的塔顶蒸气;

18.(f)压缩、冷却和液化、过冷和膨胀由所述加热的塔顶蒸气的第一部分形成的再循环流,以形成液体或两相再循环流,并且将所述液体或两相再循环流引入到所述蒸馏塔中,以向所述蒸馏塔提供回流;

19.(h)由所述加热的塔顶蒸气的第二部分形成一种或多种氮产物流或排出物流;

20.其中在步骤(f)中,通过使所述再循环流的至少一部分与所述天然气进料流分离地通过所述主热交换器,经由与所述第一制冷剂的间接热交换来液化所述再循环流的所述至少一部分;

21.其中在步骤(f)中,通过使所述再循环流的至少一部分通过所述塔顶热交换器,经由与所述富氮的塔顶蒸气的间接热交换来过冷所述再循环流;并且

22.其中所述塔顶热交换器与所述主热交换器分离,并且用于所述塔顶热交换器的冷却负荷的全部通过在步骤(e)中的所述富氮的塔顶蒸气流的所述加热来提供。

23.方面2:根据方面1所述的方法,其中所述塔顶热交换器是线圈卷绕式热交换器,所述线圈卷绕式热交换器包括一个或多个管束,所述一个或多个管束容纳在外壳内并且限定所述热交换器的管侧和外壳,其中在步骤(e)中,所述富氮的塔顶蒸气流通过所述塔顶热交换器的所述外壳侧并且在其中被加热,并且其中在步骤(f)中,通过使所述再循环流的至少一部分通过所述塔顶热交换器的所述管侧来过冷所述再循环流。

24.方面3:根据方面2所述的方法,其中所述塔顶热交换器与所述蒸馏塔集成在一起,其中所述一个或多个管束位于所述蒸馏塔的顶部内,并且其中所述塔顶热交换器的所述外壳形成所述蒸馏塔外壳的所述顶部部分。

25.方面4:根据方面1至3中任一项所述的方法,其中所述塔顶热交换器包括热的热交换器段和冷的热交换器段,并且其中在步骤(f)中,通过使所述再循环流的至少一部分通过所述冷的热交换器段来过冷所述再循环流。

26.方面5:根据方面4所述的方法,其中在步骤(f)中,通过使所述再循环流的部分或全部通过所述热的热交换器段来冷却所述再循环流的所述部分或全部。

27.方面6:根据方面4或5所述的方法,其中通过使一个或多个天然气或第一制冷剂流通过所述热的热交换器段来冷却所述流。

28.方面7:根据方面1至6中任一项所述的方法,其中在步骤(f)中,通过使所述再循环流通过所述主热交换器经由与所述第一制冷剂的间接热交换来液化所述流的全部,以形成液化的再循环流。

29.方面8:根据方面7所述的方法,其中在步骤(f)中,通过使所述液化的再循环流的全部通过所述塔顶热交换器来过冷所述再循环流。

30.方面9:根据方面7所述的方法,其中在步骤(f)中,通过使所述液化的再循环流的第一部分通过所述塔顶热交换器来过冷所述再循环流,以形成过冷部分,其中所述液化的再循环流的第二部分绕过所述塔顶热交换器,并且然后与所述过冷部分混合,并且其中所述过冷部分和所述第二部分在混合之前或之后膨胀,以便形成向所述蒸馏塔提供回流的所述液体或两相再循环流。

31.方面10:根据方面1至6中任一项所述的方法,其中在步骤(f)中,通过使所述再循环流的第一部分通过所述主热交换器经由与所述第一制冷剂的间接热交换来液化所述再循环流的所述第一部分,以形成第一液化部分,并且通过使所述再循环流的第二部分通过所述塔顶热交换器来液化和过冷所述再循环流的所述第二部分,以形成第二液化和过冷部分,其中所述所述第一液化部分和所述第二液化和过冷部分然后混合,并且其中所述第一液化部分和所述第二液化和过冷部分在混合之前或之后膨胀,以便形成向所述蒸馏塔提供回流的所述液体或两相再循环流。

32.方面11:根据方面1至10中任一项所述的方法,其中在步骤(c)中,在所述蒸馏塔的中间位置处将所述第一lng流引入到所述蒸馏塔中。

33.方面12:根据方面11所述的方法,其中步骤(c)进一步包括在将所述第一lng流引入到所述蒸馏塔中之前,在再沸器热交换器中冷却所述第一lng流;并且

34.其中所述方法进一步包括经由与所述第一lng流的间接热交换,在所述再沸器热交换器中加热和气化所述贫氮的塔底液体的一部分,以便向所述蒸馏塔提供沸腾。

35.方面13:根据方面1至12中任一项所述的方法,其中在步骤(b)中,从所述主热交换

器的冷端提取所述第一lng流,并且其中在步骤(f)中,从所述主热交换器的所述冷端提取所述再循环流的在所述主热交换器中液化的所述至少一部分。

36.方面14:根据方面1至13中任一项所述的方法,其中在步骤(b)中,在约220

°

f至250

°

f(约140℃至

‑

155℃)的温度下从所述主热交换器提取所述第一lng流。

37.方面15:根据方面1至14中任一项所述的方法,其中在步骤(f)中,在约

‑

220

°

f至

‑

250

°

f(约140℃至

‑

155℃)的温度下从所述主热交换器提取所述再循环流的在所述主热交换器中液化的所述至少一部分。

38.方面16:根据方面1至15中任一项所述的方法,其中所述富氮的塔顶蒸气在约

‑

300

°

f至

‑

320

°

f(

‑

185℃至

‑

195℃)的温度下进入所述塔顶热交换器的冷端。

39.方面17:根据方面1至16中任一项所述的方法,其中所述第一制冷剂是在其通过所述主热交换器时被气化以提供用于在步骤(a)中在所述主热交换器中液化所述天然气流和用于在步骤(f)中在所述主热交换器中液化所述再循环流的所述至少一部分的所述冷却负荷的制冷剂。

40.方面18:根据方面17所述的方法,其中在步骤(f)中,将所述再循环流压缩到一定压力,使得所述再循环流的在所述主热交换器内部液化的所述至少一部分在比所述第一制冷剂在所述主热交换器内部开始气化的温度高0

°

f至10

°

f(0℃至5℃)的温度下完成液化。

41.方面19:一种用于液化天然气进料流并且从其中去除氮的系统,所述系统包括:

42.主热交换器,所述主热交换器具有热侧和冷侧,所述热侧包括用于接收含氮天然气进料流的一个或多个通道,所述冷侧包括用于接收第一制冷剂流的一个或多个通道,所述热侧和所述冷侧被构造成使得当使所述含氮天然气进料流通过所述热侧时,其通过与通过所述冷侧的所述第一制冷剂流的间接热交换而被冷却和液化,从而产生第一lng流;

43.第一制冷剂回路,所述第一制冷剂回路用于将冷却的第一制冷剂流供应到所述主热交换器的所述冷侧,并从所述主热交换器的所述冷侧提取加热的第一制冷剂流;

44.膨胀装置,所述膨胀装置与所述主热交换器流体流动连通,用于接收和膨胀所述第一lng流;

45.蒸馏塔,所述蒸馏塔与所述膨胀装置流体流动连通,用于接收来自所述膨胀装置的所述第一lng流,所述第一lng流在所述蒸馏塔内部被部分地气化并分离成富氮的塔顶蒸气和贫氮的塔底液体;

46.导管,所述导管用于从所述蒸馏塔提取贫氮的塔底液体流,以形成第二贫氮lng流;

47.塔顶热交换器,所述塔顶热交换器具有冷侧和热侧,所述冷侧包括用于接收富氮的塔顶蒸气流的一个或多个通道,所述热侧包括一个或多个通道,所述热侧和所述冷侧被构造成使得通过所述冷侧的富氮的塔顶蒸气通过与通过所述热侧的流体的间接热交换而被加热,从而产生加热的塔顶蒸气;

48.回流回路,所述回流回路用于压缩、冷却和液化、过冷和膨胀由所述加热的塔顶蒸气的第一部分形成的再循环流,以形成液体或两相再循环流,并且用于将所述液体或两相再循环流引入到所述蒸馏塔中,以向所述蒸馏塔提供回流;

49.一个或多个导管,所述一个或多个导管用于从所述系统提取由所述加热的热塔顶蒸气的第二部分形成的一种或多种氮产物流或排出物流;

50.其中所述回流回路被构造成通过使所述再循环流的所述至少一部分与所述天然气进料流分离地通过所述主热交换器的所述热侧中的一个或多个通道,经由与所述第一制冷剂的间接热交换来液化所述再循环流的所述至少一部分;

51.其中所述回流回路被构造成通过使所述再循环流的至少一部分通过所述塔顶热交换器的所述热侧中的所述通道中的一个或多个,经由与所述富氮的塔顶蒸气的间接热交换来过冷所述再循环流;并且

52.其中所述塔顶热交换器与所述主热交换器分离,并且所述系统被构造成使得所述富氮的塔顶蒸气流是通过所述塔顶热交换器的所述冷侧的唯一流,并且因此为所述塔顶热交换器提供冷却负荷的全部。

53.方面20:根据方面19所述的系统,其中所述塔顶热交换器是线圈卷绕式热交换器,所述线圈卷绕式热交换器包括一个或多个管束,所述一个或多个管束容纳在外壳内并且限定所述热交换器的管侧和外壳,其中所述外壳侧是所述热交换器的所述冷侧,并且其中所述管侧是所述热交换器的所述热侧。

附图说明

54.图1是描绘用于液化天然气流并且从其中去除氮的比较性的而不是根据本发明的方法和系统的示意性流程图。

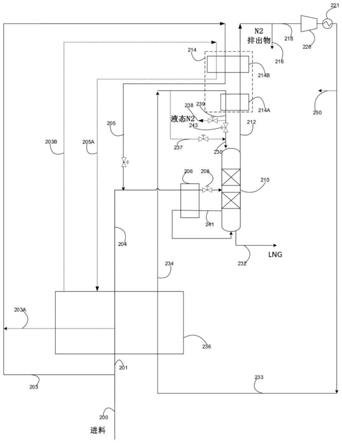

55.图2是描绘根据本发明的一个实施例的用于液化天然气流并且从其中去除氮的方法和系统的示意性流程图。

56.图3是描绘根据本发明的另一实施例的用于液化天然气流并且从其中去除氮的方法和系统的示意性流程图。

57.图4是描绘根据本发明的另一实施例的用于液化天然气流并且从其中去除氮的方法和系统的示意性流程图。

58.图5是描绘对图2中描绘的方法和系统的、允许粗氦流的附加分离和回收的修改的示意性流程图。

具体实施方式

59.如本文所用,并且除非另有说明,冠词“一”和“一个”在应用于说明书和权利要求中描述的本发明的实施例中的任何特征时意指一个或多个。“一”和“一个”的使用并不将含义限制为单个特征,除非明确说明了这种限制。单数或复数名词或名词短语前面的冠词“该”表示一个或多个特定的指定特征,并且可以具有单数或复数含义,这取决于其使用的上下文。

60.在本文使用字母来标识方法的所阐述的步骤(例如,(a)、(b)和(c))的情况下,这些字母仅用于帮助指代方法步骤,并不旨在指示执行所要求保护的步骤的特定顺序,除非且仅在特定程度上陈述了这种顺序。

61.除非另有说明,本文提及的任何和所有百分比应理解为指示摩尔百分比。除非另有说明,本文提及的任何和所有压力应理解为指示绝对压力(表压加大气压)。

62.在本文中用于标识方法或系统的所阐述的特征时,术语“第一”、“第二”、“第三”等仅用于帮助指代和区分所讨论的特征,并不旨在指示特征的任何特定顺序,除非且仅在特

定程度上陈述了这种顺序。

63.如本文所用,术语“天然气进料流”还涵盖气体和包括合成和/或替代天然气的流,以及再循环的天然气流(诸如包括来自lng储存罐的气化气体或由其组成的流)。天然气的主要组分是甲烷,并且天然气进料流通常为至少85%,并且更通常为至少90%的甲烷。显而易见,“含氮天然气进料流”是也含有氮的天然气流,并且将通常具有1%至10%的氮浓度。原天然气或粗天然气中的可能以较小的量存在于进料流中的其他典型组分包含其他较重的烃(诸如乙烷、丙烷、丁烷、戊烷等)、氦、氢、二氧化碳和/或其他酸性气体以及汞。然而,如果且有必要将任何(相对)高凝固点组分(诸如水分、酸性气体、汞和/或更重的碳氢化合物)的水平降低到避免主热交换器中的冻结或其他操作问题所必需的这种水平,则通过主热交换器并在其中冷却和液化的天然气进料流将被预处理。

64.如本文所用,并且除非另有说明,如果流或蒸气中的氮浓度高于含氮天然气进料流中的氮浓度,则流或蒸气是“富氮的”。如果流或蒸气中的氮浓度低于含氮天然气进料流中的氮浓度,则气流或蒸气是“贫氮的”。

65.如本文所用,术语“间接热交换”是指两种流体之间的热交换,其中这两种流体通过某种形式的物理屏障保持彼此分离。

66.如本文所述,术语“热交换器”是指在两个或更多个流之间发生间接热交换的任何装置或系统。除非另有说明,热交换器可以由串联和/或并联布置的一个或多个热交换器段构成,其中“热交换器段”是热交换器的在两个或更多个流之间发生间接热交换的部分。每个这样的段可以构成具有其自身壳体的分离的单元,但是同样地各段可以组合成共享公共壳体的单个热交换器单元。除非另有说明,热交换器单元可以是任何合适的类型,诸如但不限于壳管式、线圈卷绕式或板翅式热交换器单元。

67.如本文所用,术语“热”和“冷”是相对的术语,并不旨在暗示任何特定的温度范围,除非另有说明。

68.如本文所用,热交换器或热交换器段的“热端”和“冷端”是指该热交换器或热交换器段的(分别)具有该热交换器或热交换器段的最高和最低温度的端部。热交换器的“中间位置”是指热端和冷端之间的位置,通常是串联的两个热交换器段之间的位置。

69.如本文所用,术语热交换器或热交换器段的“热侧”是指流或流体流通过的、将通过与流过冷侧的流体的间接热交换而被冷却的侧部。热侧可以限定穿过热交换器或热交换器段的、用于接收单个流体流的单个通道,或者限定穿过热交换器或热交换器段的、用于接收多个相同或不同流体流的多于一个通道,该多个相同或不同流体流在它们通过热交换器或热交换器段时,保持彼此分离。类似地,术语热交换器或热交换器段的“冷侧”是指流或流体流通过的、将通过与流过冷侧的流体的间接热交换而被加热的侧部。冷侧同样地可以限定穿过热交换器或热交换器段的、用于接收单个流体流的单个通道,或者限定穿过热交换器或热交换器段的、用于接收多个流体流的多于一个通道,该多个流体流在它们通过热交换器或热交换器段时,保持彼此分离。

70.如本文所用,当相对于同一热交换器使用时,术语“冷的热交换器段”和“热的热交换器段”是指串联布置的两个热交换器段,其中冷的热交换器段是更靠近热交换器的冷端的段,而热的热交换器段是更靠近热交换器段的热端的段。

71.如本文所用,术语“主热交换器”是指负责冷却和液化天然气进料流以产生第一

lng流的热交换器。

72.如本文所用,术语“蒸气”或“气化的”是指处于气相的流体,或者相对于超临界流体是指具有小于该流体的临界点密度的密度的流体。如本文所用,术语“液体”或“液化的”是指处于液相的流体,或者相对于超临界流体是指具有大于该流体的临界点密度的密度的流体。如本文所用,术语“两相”或“部分地气化的”是指包括气相和液相两者的亚临界流体(特别是其流)。

73.如本文所用,术语“液化”是指流体或流体流从蒸气到液体的转化(通常通过冷却)。如本文所用,术语“过冷”是指已经完全液化的流体或流体流的进一步冷却。如本文所用,术语“气化”是指流体或流体流从液体到蒸气的转化(通常通过加热)。如本文所用,术语“部分地气化”相对于流体流是指流中的流体中的一些从液体转化为蒸气,从而产生两相流。

74.如本文所用,术语“线圈卷绕式热交换器”是指本领域已知类型的热交换器,其包括封装在称为“外壳”的壳体中的一个或多个管束,其中每个管束可以具有其自己的外壳,或者其中两个或更多个管束可以共享公共外壳体。每个管束可以代表热交换器段,管束的管侧(管束中的管的内部)通常代表所述段的热侧并且限定穿过该段的一个或多个通道,并且管束的外壳侧(外壳的内部和管的外部之间并由外壳的内部和管的外部限定的空间)通常代表所述段的冷侧,限定穿过该段的单个通道。线圈卷绕式热交换器是以其稳固性、安全和传热效率而闻名的紧凑的热交换器设计,并且因此具有相对于其占地面积提供高效水平的热交换的益处。然而,因为外壳侧仅限定了穿过热交换器段的单个通道,所以不可能在每个线圈卷绕式热交换器段的外壳侧中使用多于一个制冷剂流而所述制冷剂流不会在所述热交换器段的外壳侧(即,通常是冷侧)中混合。

75.如本文所用,术语“蒸馏塔”是指含有一个或多个分离段的塔(或一组塔),每个分离段由一个或多个分离级(例如包括插入物(诸如填料和/或塔板的分离级)构成,这些分离级增加接触并因此增强流过塔内部的该段的向上上升的蒸气和向下流动的液体之间的传质。以这样的方式,塔顶蒸气中较轻组分(诸如氮气)的浓度增加,并且塔底液体中较重组分(诸如甲烷)的浓度增加。术语“塔顶蒸气”是指在塔的顶部处收集的蒸气。术语“塔底液体”是指在塔的底部处收集的液体。塔的“顶部”是指塔在分离段上方的部分。塔的“底部”是指塔在分离段下方的部分。塔的“中间位置”是指塔的顶部和底部之间的位置,通常是串联的两个分离段之间的位置。术语“回流”是指从塔的顶部向下流动的液体源。术语“沸腾”是指从塔的底部向上上升的蒸气源。

76.如本文所用,术语“塔顶热交换器”是指从蒸馏塔塔顶蒸气回收冷量的热交换器,并且术语“再沸器热交换器”是指加热和气化蒸馏塔底液体中的一部分以向蒸馏塔提供沸腾的热交换器

77.如本文所用,术语“制冷回路”指的是将冷却的制冷剂供应到热交换器或热交换器段的冷侧并且从热交换器或热交换器段的冷侧提取加热的制冷剂以便向所述热交换器或热交换器段提供冷却负荷所必需的部件的集合。它还可以包括通过压缩、冷却和膨胀所述加热的制冷剂来再循环所述加热的制冷剂的至少一部分以便再生冷却的制冷剂以便再供应给热交换器所必需的那些部件。因此,制冷剂回路通常可以包括一个或多个压缩机、后冷却器、膨胀装置和相关导管。

78.如本文所用,术语“膨胀装置”是指适于膨胀并由此降低流体的压力的任何装置或装置的集合。用于膨胀流体的合适类型的膨胀装置包含但不限于:涡轮机,其中流体被作功膨胀,从而降低流体的压力和温度;以及焦耳

‑

汤姆逊阀(也称为j

‑

t阀),其中流体被节流,从而经由焦耳

‑

汤姆逊膨胀降低流体的压力和温度。

79.如本文所用,术语“流体流动连通”指示所讨论的装置或部件以这样的方式相互连接,即所涉及的流可以由所讨论的装置或部件发送和接收。这些装置或部件可以例如通过合适的管、通道或其他形式的导管连接,用于传送所讨论的流,并且它们也可以经由系统的其他部件联接在一起,这些部件可以将它们分离,诸如例如经由一个或多个阀、门或其他可以选择性地限制或引导流体流动的其他装置。

80.仅作为示例,现在将参考图1至图4描述本发明的比较性布置和各种示例性实施例。在这些图中,在特征与前一个图的特征相同的情况下,该特征已被赋予增加100的增量的相同的附图标记。例如,如果图1中的特征具有附图标记110,则图2中的相同特征将具有附图标记210,并且图3中的相同特征将具有附图标记310。

81.现在参考图1,示出了根据比较性布置而不是根据本发明的天然气液化方法和系统。图1描绘了用于液化天然气流并且从其中去除氮的方法和系统,其类似于美国专利9,945,604的图1中公开的方法和系统。

82.含氮天然气进料流100通过主热交换器102的热侧并在其中被冷却和液化,从而产生第一lng流104,天然气进料流经由与流过主热交换器102的冷侧并在其中被加热和气化的混合制冷剂的间接热交换被冷却和液化。在图1中示出的布置中,主热交换器102是线圈卷绕式热交换器,其包括呈三个管束(即热段/管束102a、中间段/管束102b和冷段/管束102c,全部容纳在单个外壳内)的形式的三个热交换器段,天然气进料流流过主热交换器102的管侧并在其中被冷却和液化,并且第一制冷剂流过主热交换器102的外壳侧并在其中被加热。然而,在替代性布置中,热交换器可以具有更多或更少的管束,并且或者管束可以容纳在经由合适的管道互连的分离的外壳中。同样地,在其他布置中,可以使用其他类型的热交换器,诸如例如不同类型的壳管式热交换器或板翅式热交换器,并且这种热交换器可以包括任何数量的热交换器段。

83.图1中示出的用于向主热交换器102提供制冷的混合制冷剂循环是主要的常规单一混合制冷剂(smr)循环,并且因此将仅简要描述。离开主热交换器102的热端的加热的混合制冷剂151在压缩机152中被压缩,在后冷却器153中被冷却,并在相分离器154中被分离成液体流155和蒸气流。蒸气流在压缩机156中被进一步压缩、在后冷却器157中被冷却、并在相分离器158中被分离成液体流159和蒸气流160。后冷却器的全部通常使用环境温度流体(诸如例如空气或水)作为冷却剂。

84.液体流155和159在通过j

‑

t阀减小压力之前通过主热交换器102的热段102a的管侧并在其中被过冷,并被结合以形成冷制冷剂流161,该冷制冷剂流通过热段102a的外壳侧,在该外壳侧该冷制冷剂流被气化和加热以向所述段提供制冷。蒸气流160通过主热交换器102的热段102a的管侧并在其中被冷却和部分液化,并且然后在相分离器162中被分离成蒸气流164和液体流163。液体流163在通过j

‑

t阀减小压力之前通过主热交换器102的中间段102b的管侧并在其中被过冷,以形成冷制冷剂流165,该冷制冷剂流通过中间段102b和热段102a的外壳侧,在该外壳侧该冷制冷剂流被气化和加热以向所述段提供制冷(在热段

102a的外壳侧中与来自流161的制冷剂混合)。蒸气流164通过主热交换器102的中间段102b和冷段102c并在其中被液化和过冷,从而作为冷制冷剂流166离开主热交换器的冷端,该冷制冷剂流的主要部分通过j

‑

t阀膨胀以提供冷制冷剂流167,该冷制冷剂流通过冷段102c、中间段102b和热段102a的外壳侧,在该外壳侧该冷制冷剂流被气化和加热以向所述段提供制冷(在中间段102b的外壳侧与来自流165的制冷剂混合,并在热段102a的外壳侧进一步与来自流161的制冷剂混合)。

85.由于图1中示出的混合制冷剂循环与关于美国专利9,945,604的图1中描绘和描述的混合制冷剂循环相同,关于所述混合制冷剂循环的操作的进一步细节可以在后一文献中找到,该文献的内容全部并入本文。

86.第一lng流104在大约

‑

240

°

f(

‑

150℃)的温度下离开主热交换器的冷端。然后,第一lng流104在两个分离段之间在蒸馏塔的中间位置处被引入到蒸馏塔110中之前,通过使其通过再沸器热交换器106的热侧进一步冷却,并通过使其通过j

‑

t阀108而膨胀。在蒸馏塔内部,第一lng流被部分地气化,并被分离成富氮的塔顶蒸气和贫氮的塔底液体。塔底液体的流141通过再沸器热交换器106的冷侧,在那里它经由与第一lng流104的间接热交换而被加热并至少部分地气化,以便向蒸馏塔110提供沸腾。塔底液体的另一流132从蒸馏塔的塔底提取,以形成第二贫氮lng流,该第二贫氮lng流可以直接作为贫氮lng产物,或者可以首先储存在lng储存罐(未示出)中。

87.通过再循环和冷凝(液化)富氮的塔顶蒸气中的一些来提供蒸馏塔110的回流。塔顶蒸气流112通过使其通过塔顶热交换器114的冷侧被加热到接近环境温度,并且然后被分成两部分。第一部分形成用于向蒸馏塔提供回流的再循环流118、133、130,而第二部分形成排出到大气中的氮排出物流116。再循环流118在压缩机120中被压缩到高压,并在后冷却器中被冷却,并且然后压缩流133通过塔顶热交换器114的热侧,在那里在j

‑

t阀143中膨胀以形成液体或两相再循环流130之前,它经由与流112的间接热交换被冷却、液化和过冷,该液体或两相再循环流被引入到蒸馏塔的顶部中以提供回流。

88.为了改善塔顶热交换器114中的冷却曲线,并且因此改善工艺效率,在主热交换器102中使用的混合制冷剂也用于向塔顶热交换器114提供附加的制冷。更具体地,冷制冷剂流166的一小部分(通常小于20%)被提取为流122,并通过j

‑

t阀124减小压力,从而形成两相混合制冷剂流128。这个流128然后通过塔顶热交换器114的热侧并且并在其中被加热和部分地气化,以便为塔顶热交换器114中的再循环流133的冷却和液化提供附加的冷却负荷,其中所得到的加热和部分地气化的混合制冷剂流126经由与通过中间段102b和热段102a的外壳侧的冷制冷剂流165结合而返回到主热交换器。

89.尽管如上所述,图1描述了类似于美国专利9,945,604中示出的方法和系统的用于液化天然气流并且从其中去除氮的方法和系统,但是应当注意,图1中的塔顶热交换器114在某些方面与美国专利9,945,604中示出的塔顶热交换器不同。特别地,图1中的塔顶热交换器114包括三个热交换器段,即冷段114a、中间段114b和热段114c,其中来自主热交换器166的混合制冷剂流128仅通过塔顶热交换器的中间段114b并在其中被加热。这一点的原因是来自蒸馏塔110的塔顶蒸气流112将明显比混合制冷剂流128更冷。因此,更有效的是仅使用塔顶蒸气流112来为过冷冷的热交换器段114a中的再循环流133提供冷却负荷。

90.现在参考图2,示出了根据本发明的一个实施例的用于液化天然气流并且从其中

去除氮的方法和系统。

91.含氮天然气进料流200、201通过主热交换器236的热侧并在其中被冷却和液化,从而产生第一lng流204,天然气进料流经由与流过主热交换器236的冷侧的第一制冷剂(未示出)的间接热交换被冷却和液化。含氮天然气进料流200通常处于环境温度,通常处于高压,诸如处于约600psia至1200psia(40bara至80bara)的压力,并且在需要的情况下已经被预处理(未示出)以便将进料流中的任何(相对)高凝固点组分(诸如水分、酸性气体、汞和/或更重的烃)的水平降低到避免主热交换器236中的冻结或其他操作问题所必需的这种水平。替代性地或附加地,重组分去除步骤(未示出)可以在主热交换器的中间位置处进行,以例如从进料流中去除lpg组分和可冻结的戊烷和更重的组分,在含氮天然气进料流201从主热交换器236的中间位置提取的情况下,进行重组分去除步骤,并且重组分贫乏的所得到的进料流然后被返回到主热交换器236的中间位置,以完成进料流的冷却和液化,从而形成第一lng流204。

92.如果期望的话,在将含氮天然气进料流200引入到主热交换器236中之前,可以将含氮天然气进料流200的一小部分(通常约为流量的5%)提取为绕过主热交换器的天然气流203。在另一替代性方案中,可以从主热交换器的中间位置将含氮天然气进料流200、201的一小部分(也约为流量的5%)提取为冷却但尚未液化或完全液化的天然气流(即作为蒸气或两相流)203a,所述流通常在环境温度和

‑

70

°

f(环境温度和

‑

55℃)之间的温度下提取。

93.主热交换器236和在所述热交换器中使用的第一制冷剂可以是适于冷却和液化天然气流的任何类型。例如,主热交换器可以是包括一个或多个热交换器段的线圈卷绕式热交换器,并且第一制冷剂可以是气化制冷剂,诸如在上面参考图1描述的smr循环中循环的混合制冷剂。然而,同样地,可以使用其他类型的热交换器和/或其他类型的制冷剂,许多合适类型的热交换器和制冷剂在本领域中是已知的。例如,主热交换器可以替代性地包括其他类型的壳管式热交换器和/或板翅式热交换器,并且制冷剂可以是在气体膨胀循环(诸如使用氮气、甲烷或乙烷的逆布雷顿循环)中循环的气态制冷剂,或者可以是在双混合制冷剂(dmr)循环、丙烷、氨或hfc预冷却混合制冷剂循环或级联循环中循环的气化制冷剂。

94.第一lng流204通常在主热交换器236中冷却到约

‑

220

°

f至

‑

250

°

f(

‑

140℃至

‑

155℃)(并且优选地从约

‑

220

°

f至

‑

240

°

f(

‑

140℃至

‑

150℃))的温度,并因此通常在该温度下离开主热交换器236的冷端。

95.然后,第一lng流204在两个分离段之间在蒸馏塔的中间位置处被引入到蒸馏塔210中之前,通过使其通过再沸器热交换器206的热侧进一步冷却,并通过使其通过j

‑

t阀208并且在该j

‑

t阀上被闪蒸而膨胀。在蒸馏塔内部,第一lng流被部分地气化,并被分离成富氮的塔顶蒸气和贫氮的塔底液体。塔底液体的流241通过再沸器热交换器206的冷侧,在那里它经由与第一lng流204的间接热交换而被加热并至少部分地气化,以便向蒸馏塔210提供沸腾。塔底液体的另一流232从蒸馏塔的塔底提取,以形成第二贫氮lng流,该第二贫氮lng流可以直接作为贫氮lng产物,或者可以首先储存在lng储存罐(未示出)中。流232通常具有1%或更少(并且优选地0.5%或更少)的氮含量。

96.代替在将第一lng流204引入到蒸馏塔210中之前使用j

‑

t阀208来膨胀第一lng流204,同样地可以使用另一形式的膨胀装置,诸如例如液体涡轮机。

97.再沸器热交换器206可以是任何合适类型的热交换器,诸如线圈卷绕式、壳管式或

板翅式热交换器。尽管在图2中被示出为与蒸馏塔分离,但是再沸器热交换器可以替代地与蒸馏塔的底部集成在一起。

98.在又一替代性布置(未示出)中,可以省去在蒸馏塔中使用再沸器热交换器和使用汽提段(蒸馏塔中的在第一lng流的引入点以下的分离段)两者,其中蒸馏塔然后仅含有精馏段(蒸馏塔中的在第一lng流的引入点以上的分离段)。在这种布置中,第一lng流204在被膨胀并引入到蒸馏塔中之前将不会被进一步冷却,并且将在蒸馏塔的底部处被引入到蒸馏塔210中,并且塔底液体的全部将被提取为第二贫氮lng流232。然而,这将导致第二贫氮lng流232中的氮浓度比利用图2中示出的布置获得的氮浓度更高。

99.收集在蒸馏塔210的顶部处的富氮塔顶蒸气主要是氮气,通常具有小于1%(并且优选地小于0.1%)的甲烷含量,并且其露点具有通常为约

‑

300

°

f至

‑

320

°

f(

‑

185℃至

‑

195℃),并且优选地为约

‑

310

°

f(

‑

190℃)的温度。富氮的塔顶蒸气流212从蒸馏塔210的塔顶提取,并通过使其通过塔顶热交换器214的冷侧被加热到接近环境温度,以便形成加热的塔顶蒸气。在图2中示出的布置中,塔顶热交换器214具有两个热交换器段(包括冷段214a和热段214b),富氮的塔顶蒸气流212被引入到塔顶热交换器214的冷端中、通过冷段214a并在其中被加热、通过热段214b并在其中被进一步加热、并从塔顶热交换器214的热端提取。在冷段214a中,富氮的塔顶蒸气流212经由与再循环流234的至少一部分的间接热交换而被加热,如将在下面更详细地描述的那样。在热段214b中,低压氮气经由与需要被冷却的合适温度的任何工艺流的间接热交换而被加热。例如并且如图2所示,一个或多个天然气流(诸如天然气流203和/或203a(如上所述))可以通过使其通过塔顶热交换器的热段214b的热侧而被冷却和液化,其中所得到的液化天然气流205然后在其引入到蒸馏塔210中之前与第一lng流204结合。替代性地或附加地,并且也如图2所示,第一制冷剂流203b可以通过使其通过塔顶热交换器的热段214b的热侧而被冷却,以形成第一制冷剂的冷却流205a,该冷却流被返回用于主热交换器236。例如,在第一制冷剂是如上面参考图1所述的在smr循环中循环的混合制冷剂的情况下,供应到塔顶热交换器的热段214b的第一制冷剂流203b可以是取自图1的流160的一部分的环境温度混合制冷剂蒸气流,并且从塔顶热交换器的热段214b提取的第一制冷剂的冷却流205a可以膨胀并与在主热交换器的冷端处引入到主热交换器的外壳侧中的冷制冷剂流167结合或者与在主热交换器的中间段的冷端处引入到主热交换器的外壳侧中的冷制冷剂流165结合。

100.塔顶热交换器214可以是任何合适类型的热交换器,诸如线圈卷绕式、壳管式或板翅式热交换器,但优选地是线圈卷绕型热交换器。尽管图2将塔顶交换器214的两个段描述为容纳在单个单元内,但是热段和冷段可以同样地位于分离的单元中,每个单元具有其自身壳体。同样地,尽管在图2中被示出为与蒸馏塔分离,但是塔顶热交换器214在优选的布置中替代地与蒸馏塔的顶部集成在一起,如将在下面参考图4中示出的实施例进一步描述的那样。

101.从塔顶热交换器提取的加热的塔顶蒸气被分开,其中加热的塔顶蒸气的第一部分形成再循环流218、233、234、239、237、230,其通过被冷却和液化、过冷、膨胀并引入到蒸馏塔中而用于向蒸馏塔提供回流,并且其中加热的塔顶蒸气的第二部分形成再多一个氮产物或排出物流250、238、216。如从下面的进一步讨论中显而易见的那样,所述从再循环流(加热的塔顶蒸气的第一部分)中分开氮产物/排出物流(加热的塔顶蒸气的第二部分)可以在

不同的位置处进行,当然,前提是在将所述再循环流引入到蒸馏塔中以向蒸馏塔提供回流之前,将所述氮产物和排出物流的全部分开并将其从再循环流中去除。

102.更具体地,加热的塔顶蒸气的第一部分形成再循环流218,其在压缩机220中被压缩到高压,通常大于500psia(大于35bara),并在后冷却器221中被冷却(通常使用环境冷却水或空气)。压缩机220可以包括带有环境中间冷却器的多个级。经压缩和冷却的再循环流233然后经由主热交换器的热侧中的一个或多个通道通过主热交换器236的热侧,该一个或多个通道与天然气进料流201通过的一个或多个通道分离,以便保持再循环流与主热交换器内部的天然气进料流分离。在再循环流通过主热交换器236的热侧时,它经由与第一制冷剂的间接热交换而被冷却和液化,并且它在接近第一lng流204的温度的温度下作为再循环流234离开主热交换器的冷端,即通常在约

‑

220

°

f至

‑

250

°

f(

‑

140℃至

‑

155℃)的温度下,优选地在约

‑

220

°

f至

‑

240

°

f(

‑

140℃至

‑

150℃)的温度下,并且最优选地在约

‑

230

°

f至

‑

240

°

f(

‑

145℃至

‑

150℃)的温度下离开该冷端。在这个温度下,再循环流是完全液态的(或者具有类似液体的密度,即如果流是超临界的,则具有大于其临界点密度的密度)。再循环流234然后在热交换器的中间位置(冷段和热段之间)处被引入到塔顶热交换器214中,并且通过热交换器的冷段214a的热侧并经由与通过所述段的冷侧的富氮的塔顶蒸气212的间接热交换在其中被过冷。离开塔顶热交换器214的冷端的过冷再循环流239通常处于约

‑

280

°

f至290

°

f(

‑

175℃至

‑

180℃)的温度,并且然后例如通过使其通过j

‑

t阀243并且在该j

‑

t阀上被闪蒸而膨胀,以形成液体或两相再循环流230,该液体或两相再循环流被引入到塔顶蒸馏塔210中以向该塔提供回流。

103.可选地,代替使再循环流234的全部通过塔顶热交换器234,仅使再循环流234的第一部分通过塔顶热交换器234以形成过冷流239,同时再循环流的第二部分作为旁路流237绕过塔顶热交换器。流239和237然后可以被膨胀和混合以形成被引入到塔顶蒸馏塔210中的液体或两相再循环流230(其中如图2所示,流239和237可以被分离地膨胀,例如在混合之前通过使其通过分离的j

‑

t阀,或者其中流239和237可以首先被混合并且然后膨胀)。这种布置允许过冷流239在塔顶热交换器214的214a的冷段中被冷却到比在全部再循环流通过所述热交换器的情况下更冷的温度(因为将存在流过热交换器并需要过冷的更少的再循环流),这意味着离开塔顶热交换器214的冷端的流239的温度可以更接近地匹配进入塔顶热交换器214的冷端的富氮的塔顶蒸气212的温度,因此降低了交换器214的冷端的热应力。如果(如将在下文中进一步描述的那样)液态氮产物流238将与过冷流239分开,这也是有益的,因为这个液态氮产物流238将在更冷的温度下可用,从而有利于所述液态氮产物的储存。然而,由于需要使用和操作所述旁路流,这使得过程复杂化。应当注意,与不使用旁路的布置相比,这种替代性布置不改变液体或两相再循环流230的温度,因为在使用旁路流237的情况下,过冷流239在较低温度下可用,但是这个流然后通过与旁路流237混合而稍微被加热以形成液体或两相再循环流230。

104.如上所述,加热的塔顶蒸气的第二部分形成从天然气液化系统提取的一种或多种氮产物或排出物流250、238、216,并且这些流可以在不同的位置从系统提取。例如,塔顶蒸气的一部分可以形成氮排出物流216,该氮排出物流在压缩机220中压缩再循环流之前与形成再循环流218的塔顶蒸气的一部分分开,其中然后所述氮排出物流216被排出到大气中。替代性地或附加地,塔顶蒸气的一部分可以形成高压气态氮产物流250,该高压气态氮产物

流在所述再循环流已经在压缩机220中被压缩之后并且在再循环流被引入到主热交换器236中并在其中被冷却和液化之前,与形成再循环流233的塔顶蒸气的一部分分开。替代性地或附加地,塔顶蒸气的一部分可以形成液态氮产物流238,该液态氮产物流在所述再循环流已经在塔顶热交换器214的冷段214a中过冷之后并且在再循环流膨胀并被引入到蒸馏塔210中之前,与形成再循环流230的塔顶蒸气的一部分分开。

105.在优选实施例中,在形成向蒸馏塔提供回流的再循环流218、233、234、239、237、230的第一部分和形成一种或多种氮产物或排出物流250、238、216的第二部分之间的加热的塔顶蒸气的分开使得第一部分是离开塔顶热交换器214的加热的塔顶蒸气的总流量的约75%,并且第二部分是离开塔顶热交换器214的加热的塔顶蒸气的总流量的约25%。

106.图2中示出的方法和系统提供了优于图1中示出的比较性布置的几个益处。

107.像图1中示出的布置一样,图2中示出的方法和系统允许产生非常高纯度的氮排出物流216(和/或非常高纯度的氮产物流250、238),其中氮纯度仅受回流的流速和蒸馏塔中的分离级的数量限制,而同时产生具有非常低的氮气含量的lng产物232。像图1中示出的布置一样,图2中示出的方法和系统还利用主热交换器中使用的制冷剂来提供用于液化来自蒸馏塔的加热的塔顶蒸气以便向蒸馏塔提供回流的冷却负荷中的一些,从而提高该过程的效率(与仅使用从塔顶蒸气本身抽取的冷量来提供这种冷却负荷的过程相比)。

108.然而,尽管图1中示出的布置需要将两相混合制冷剂流128和126传送到塔顶热交换器和从塔顶热交换器传送这些两相混合制冷剂流,这使得管道的设计复杂化并且可能由于节涌而导致不期望的不稳定操作,但是在图2中示出的布置中,没有两相制冷剂流被传送或需要被传送到塔顶热交换器,以便为所述热交换器提供冷却负荷。

109.同样地,图1中示出的布置要求在塔顶热交换器的冷侧中使用两相制冷剂,这可能需要特殊的设计特征来确保液相和气相均匀分布。例如,如果塔顶热交换器是板翅式热交换器,必须提供特殊装置(诸如分离器和注射管)以在所有通道上均匀分布这些相。这些装置的使用增加了成本。附加地,两相流在低流速下可能变得不稳定,从而导致相分离,导致较大的内部温度梯度和对交换器的潜在损坏。在图2中示出的布置中,在塔顶热交换器的冷侧没有使用两相制冷剂,使得避免了这些问题。

110.图1中示出的布置还需要使用具有三个热交换器段的塔顶热交换器,而在图2的方法和系统中,只需要两个热交换器段,从而降低了塔顶热交换器的成本和复杂性。

111.图1中示出的布置的另一缺点是,它要求塔顶蒸气流112和混合制冷剂流128两者通过塔顶热交换器114的冷侧,同时保持彼此分离,这反过来要求使用具有由两个或更多个分离的通道组成的冷侧的热交换器。这实际上排除了在图1中使用线圈卷绕式热交换器作为塔顶热交换器。使用线圈卷绕式热交换器作为图1中的塔顶热交换器114需要以与通常相反的方式使用线圈卷绕式热交换器,其中外壳侧被用作热交换器的热侧并接收将被冷却、液化和过冷以向蒸馏塔提供回流的高压再循环流,并且其中管侧(其包括多个通道)接收低压塔顶蒸气流112和混合制冷剂流128。考虑到冷流112和128的低可用压降和管束中的通道典型的相对高的阻力,这种设计将是困难的。相反,图2的方法和系统允许线圈卷绕式热交换器用作塔顶热交换器214,因为富氮的塔顶蒸气流212为塔顶热交换器214提供冷却负荷的全部,并且可以独自通过低阻力外壳侧。这是有利的,因为线圈卷绕式热交换器已经被证明对于天然气液化端闪蒸气体热交换应用是高效、可靠和稳健的。

112.现在参考图3,示出了根据本发明的替代性实施例的用于液化天然气流并且从其中去除氮的方法和系统。图3的方法和系统与图2中示出的布置的不同之处主要仅在于再循环流被冷却、液化和过冷的方式,并且下面将仅描述与图3的不同之处。

113.更具体地,来自后冷却器321的经压缩和冷却的再循环流333在这种情况下通过塔顶热交换器314的热的热交换器段314b的热侧并在其中被冷却。离开热段的冷却再循环流通常处于其仍然全部或大部分是蒸气的温度(或者具有类似蒸气的密度,即如果流是超临界的,则具有小于其临界点密度的密度),并且通常在约

‑

180

°

f(

‑

115℃)的温度下离开热的热交换器段314b的冷端。离开热段的冷却再循环流然后被分成第一部分(流340)和第二部分(流345)。典型地,冷却的再循环流的分开可以使得约50%的流形成流340,并且约50%的流形成流345。

114.第一部分(流340)然后通过主热交换器336的热侧,在那里它经由与第一制冷剂的间接热交换被冷却和液化,以形成第一液化部分(流342)。更具体地,流340经由主热交换器的热侧中的一个或多个通道通过主热交换器的热侧,该一个或多个通道与天然气进料流301通过的一个或多个通道分离。流340特别地可以被引入到主热交换器336的中间位置中。例如,在主热交换器336是诸如图1示出的那样的线圈卷绕式热交换器的情况下,流340可以在中间管束102b和冷管束102c之间的中间位置处被引入,并通过冷管束102c的管侧,以便被冷却和液化。它在接近第一lng流304的温度的温度下作为液化流342离开主热交换器的冷端,即通常在约

‑

220

°

f至

‑

250

°

f(

‑

140℃至

‑

155℃)的温度下,优选地在约

‑

220

°

f至

‑

240

°

f(

‑

140℃至

‑

150℃)的温度下,并且最优选地在约

‑

230

°

f至

‑

240

°

f(

‑

145℃至

‑

150℃)的温度下离开该冷端,并且是完全液态的(或者具有类似液体的密度,即如果流是超临界的,则具有大于其临界点密度的密度)。

115.第二部分(流345)被引入到塔顶热交换器314的冷段314a的热侧中并通过该热侧,在那里其经由与通过所述段的冷侧的富氮的塔顶蒸气312的间接热交换被液化和过冷,以形成第二液化和过冷部分(流339)。流339通常在接近进入塔顶热交换器314的冷端的富氮的塔顶蒸气312的温度的温度下离开塔顶热交换器314的冷端。

116.流339和342然后可以被膨胀和混合以形成被引入到塔顶蒸馏塔310中以向蒸馏塔提供回流的液体或两相再循环流330(其中如图3所示,流339和342可以被分离地膨胀,例如在混合之前通过使其通过分离的j

‑

t阀,或者其中流339和342可以首先被混合并且然后膨胀)。

117.可选地,除了经压缩和冷却的再循环流333之外(并且与该经压缩和冷却的再循环流分离地),一个或多个附加工艺流可以通过塔顶热交换器314的热段314b的热侧并在其中被加热。例如,并且如关于图2所讨论的那样,一个或多个天然气流(诸如天然气流303和/或303a)和/或一个或多个第一制冷剂流303b可以附加地在热段314b中被冷却。然而,与图2中示出的布置相比,在图3中示出的方法和系统中,所述附加工艺流的流速将低得多,如图3所示热段314b中的热流负荷主要由再循环流333提供,附加工艺流用于平衡热段314b的热负荷。因此,例如,在天然气流303通过热段314b的情况下,在图3中示出的布置中,流303的流速通常小于天然气进料流300的总流速的1%。

118.图3布置相对于图2布置的一个潜在优点是,更容易避免和减轻塔顶热交换器内部的富氮的塔顶蒸气流312的潜在污染。如果检测到热段314b中的泄漏,可以停止通过塔顶热

交换器的任何附加工艺流303、303a、303b的流动。在这种情况下并且如果需要的话,可以通过经由旁通管线从冷段314a和热段314b之间的塔顶热交换器314的冷侧提取富氮的塔顶蒸气的一部分392来实现热段314b的热负荷的平衡以便最小化热端温度差和最终的热应力,使得使所述段392绕过塔顶热交换器314的热段314b并且不在其中被进一步加热。

119.现在参考图4,示出了根据本发明的另一实施例的用于液化天然气流并且从其中去除氮的方法和系统。图4中示出的布置代表了图2中示出的实施例的优选变型,其中塔顶热交换器414与蒸馏塔的顶部集成在一起。这种变化同样适用于图3中示出的实施例。

120.更具体地,在图4中示出的布置中,塔顶热交换器414是与蒸馏塔410的顶部440集成在一起的线圈卷绕式热交换器,塔顶热交换器的冷段和热段分别包括冷管束414a和热管束414b,冷管束414a和热管束414b位于蒸馏塔的顶部440内,并且塔顶热交换器的外壳形成蒸馏塔外壳的顶部部分。

121.在塔顶热交换器414冷端下方在蒸馏塔410的顶部440处收集的富氮的塔顶蒸气流412然后通过塔顶热交换器414的外壳侧(其也形成蒸馏塔外壳的顶部部分),并经由与通过冷管束414a和热管束414b的管侧的流的间接热交换而被加热到接近环境温度,从而作为被如上所讨论那样被分成第一部分和第二部分的加热的塔顶蒸气离开塔顶热交换器414的热端(和蒸馏塔410的顶部):第一部分形成再循环流418、433、434、439、430,其通过被冷却和液化、过冷、膨胀并引入到蒸馏塔410的顶部440中(在塔顶热交换器414的冷端下方)而用于向蒸馏塔提供回流,并且第二部分形成再多一个氮产物流438或排出物流416。

122.图4中示出的布置的优点是,消除了图2的布置中在塔210和交换器214之间传输富氮的塔顶蒸气流212所需的互连管道和喷嘴,以及相关联的压降。富氮的塔顶蒸气流212是低压的,并且因此在图2的布置中需要非常大口径的低温管。在图4的布置中,富氮的塔顶蒸气流412使用外壳的全直径流过蒸馏塔410/塔顶热交换器414外壳。塔顶热交换器的冷的热交换器段和热的热交换器段之间的任何低压管道也同样被消除,其中富氮的塔顶蒸气在管束414a和414b之间的外壳中向上流动。图4中示出的这种布置也最小化了系统的规划空间,并且再次利用了稳健的线圈卷绕式交换器,从而最小化了由于瞬态操作产生的热应力而造成的损坏的可能性。

123.现在参考图5,示出了对图2的方法和系统的可选修改,其允许粗氦流的附加分离和回收,这种修改同样适用于图3和图4中示出的实施例。

124.更具体地,在图5中示出的修改中,离开塔顶热交换器214的冷端的过冷再循环流239含有少量的氦,并且代替膨胀并直接引入到蒸馏塔210的顶部中,其膨胀(例如通过使其通过j

‑

t阀570被闪蒸)到约20psia至120psia(1.4bara至8.3bara)的中间压力,从而在流中形成少量的蒸气,该蒸气含有流中所含的约90%至95%的痕量氦。所得到的流在罐572中分离,其中含氦蒸气574在热交换器576中被冷却并部分冷凝到约

‑

315

°

f(

‑

190℃)的温度,然后使用罐578被分离成液态氮流580和粗氦流582。流582具有大约80%的氦含量。液态氮流580被膨胀(例如通过在j

‑

t阀584上被闪蒸)到1psig至10psig(0.07barg至0.7barg)的压力,并且然后在热交换器576中被气化,从而在被排出之前向冷流574提供制冷。在被作为产物储存或被送到氦精炼单元以以便进行进一步纯化之前,粗氦流582在热交换器576中被加热以提供制冷。来自罐572的液体被提取并膨胀以形成液体或两相再循环流230,该液体或两相再循环流被引入到蒸馏塔210的顶部中以向该塔提供回流。

125.示例

126.表1示出了来自根据图2的实施例的本发明的模拟示例的流数据。在这个模拟的示例中,压缩机220是四级的,其总功耗为3756hp。

127.表1

[0128][0129]

应当理解,本发明不限于上面参考优选实施例描述的细节,而是可以在不脱离由以下权利要求限定的本发明的精神或范围的情况下进行许多修改和变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。