1.本发明属于气体分离设备技术领域,特别是一种运行稳定、节能高效的基于载冷剂的多级冷凝油气回收系统。

背景技术:

2.通过吸附、吸收、冷凝或膜分离等方法,将储运、装卸、加注过程中排放的油气加以回收,防止油气挥发造成大气污染,消除安全隐患,提高能源利用,实现节能环保。

3.油气回收应用最为广泛的是采用多级直接蒸发冷凝方式进行油气回收。例如,中国发明专利申请说明书“节能防冻油气回收装置”(申请号:201210248807.8,公开日:2012.10.24)公开了一种油气回收装置,包括至少两级制冷系统,每级制冷系统至少包括一蒸发器,所述蒸发器内设有油气通道和制冷剂通道,制冷剂在蒸发器内与油气换热,还包括一油气换热器,所述油气换热器内设有进口在下出口在上的油气通道、和进口在上出口在下的废气通道,高温油气从下部进入,在所述油气换热器内与低温废气换热后从上部排出,依次经过所述每级制冷系统的蒸发器,析出烃类物质后形成低温废气,从上部进入所述油气换热器,经废气通道放出部分冷量后从下部排出。

4.然而,这类采用制冷剂直接蒸发冷凝油气的回收装置普遍存在因油气流量大幅变化,各级蒸发器热交换量剧烈变化,从而系统蒸发温度波动巨大,导致整机运行不稳、故障频发。

技术实现要素:

5.本发明的目的在于提供一种基于载冷剂的多级冷凝油气回收系统,运行稳定、故障率低。

6.实现本发明目的的技术解决方案为:

7.一种基于载冷剂的多级冷凝油气回收系统,包括沿进气方向依次设置的油气换热器7、一级冷凝换热器8、二级冷凝段和三级冷凝段;所述一级冷凝换热器8、二级冷凝段和三级冷凝段均以载冷剂为介质与油气进行热交换实现油气冷凝。

8.优选地,

9.所述二级冷凝段包括并列设置、可交替工作的第一二级冷凝换热器12和第二二级冷凝换热器20,三级冷凝段包括并列设置、可交替工作的第一三级冷凝换热器15和第二三级冷凝换热器16。

10.本发明与现有技术相比,其显著优点为:

11.1、运行稳定、故障率低:本发明采用中低温载冷剂作为制冷剂与油气之间换热介质,载冷剂与制冷剂之间的换热系统设置有缓冲箱可以储存载冷剂冷量,从而实现载冷剂与油气换热系统达到变流量油气调节,保证油气回收冷凝系统在任何油气流量大小变化的情况下稳定运行。

12.2、节能高效:载冷剂系统设置有热回收装置,配备热载冷剂箱储存热量,在换热器

需要融霜时切换热载冷剂即可实现换热器自动高效化霜功能,不额外消耗任何能源,废热利用节能高效。

13.下面结合附图和具体实施方式对本发明作进一步的详细描述。

附图说明

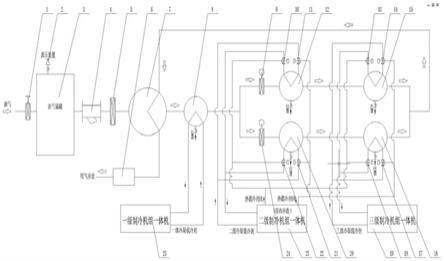

14.图1是本发明基于载冷剂的多级冷凝油气回收系统的结构示意图。

15.图2是图1中二级制冷机组的载冷剂回路结构示意图。

16.图中,1

‑

进气阀门,2

‑

安全阀,3

‑

油气储罐,4

‑

过滤器,5

‑

阻火阀,6

‑

吸附装置,7

‑

气气换热器,8

‑

一级冷凝换热器,9

‑

第一电动阀,10

‑

第二三通阀11,11

‑

第一三通阀11,12

‑

第一二级冷凝换热器,13

‑

第六三通阀11,14

‑

第五三通阀11,15

‑

第一三级冷凝换热器,16

‑

第二三级冷凝换热器,17

‑

第七三通阀11,18

‑

第八三通阀11,19

‑

三级制冷机组,20

‑

第二二级冷凝换热器,21

‑

第三三通阀11,22

‑

第四三通阀11,23

‑

二级制冷机组,24

‑

第二电动阀,25

‑

一级制冷机组;

17.蒸发器231,冷载冷剂箱232,冷载冷剂泵233,热回收器234,热载冷剂箱235,热载冷剂泵236。

具体实施方式

18.如图1所示,作为本发明的一种实施例,基于载冷剂的多级冷凝油气回收系统,包括沿油气进气方向依次设置的油气换热器7、一级冷凝换热器8、二级冷凝段和三级冷凝段;所述一级冷凝换热器8、二级冷凝段和三级冷凝段均以载冷剂为介质与油气进行热交换实现油气冷凝。

19.作为常规设置,在所述油气换热器7前还可包括沿油气进气方向依次设置的进气阀门1、油气储罐3、过滤器4和阻火阀5。在油气换热器7的尾气出口端还设有吸附装置6。

20.油气沿进气阀门1、油气储罐3、过滤器4和阻火阀5进入油气换热器7,与来自三级冷凝段的尾气换热,实现预冷后,再进入一级冷凝换热器8,经二级冷凝段和三级冷凝段分级冷凝,将大部分气态油冷凝成液态,回收。含极少量气态油的低温尾气进入油气换热器7,与未经冷却的高温油气换热后,再经吸附装置6进一步吸附剩余的气态油,使尾气达标后排放。

21.一级冷凝换热器8、二级冷凝段和三级冷凝段均以载冷剂为介质与油气进行热交换实现油气冷凝,将大部分气态油冷凝成液态,回收。一方面,载冷剂本身热容量较大,对进入各冷凝段的油气量的变化不敏感;另一方面,载冷剂方便采用多种蓄热手段以应对油气量的巨大变化。从而保证在油气量大幅波动的情况下,制冷系统稳定运行,也大大降低了制冷系统波动运行带来的高故障率的风险。

22.为保证整个油气回收系统不间断运行,作为改进,

23.所述二级冷凝段包括并列设置、可交替工作的第一二级冷凝换热器12和第二二级冷凝换热器20,三级冷凝段包括并列设置、可交替工作的第一三级冷凝换热器15和第二三级冷凝换热器16。

24.优选地,如图1所示,

25.所述第一三级冷凝换热器15的油气入口与第一二级冷凝换热器12的油气出口相

连,其油气出口与油气换热器7的尾气入口相连,第一二级冷凝换热器12的油气入口通过第一电动阀9与油气换热器7的油气出口相连;

26.所述第二三级冷凝换热器16的油气入口与第二二级冷凝换热器20的油气出口相连,其油气出口也与油气换热器7的尾气入口相连,第二二级冷凝换热器20的油气入口通过第二电动阀24也与油气换热器7的油气出口相连。

27.从二级冷凝段开始,冷凝温度越来越低,换热器极易结霜。需要根据换热器表面霜层厚度,及时融霜,以保证良好的换热效果。为此,本发明在二级、三级冷凝段均并列设置、可交替工作的换热器,采用双冷凝换热器实现油气冷凝和融霜功能的切换,保证换热器融霜的同时,油气回收能不间断连续运行,提高工作效率和油气回收效率。

28.为简化系统,采用了第三级与第二级对应冷凝换热器直接串联的方式。

29.第一电动阀9与第二电动阀24始终处于相反的工作状态,即一个开一个关,从而保证一路进行油气冷凝回收的同时,另一路进行融霜。

30.所述第一二级冷凝换热器12、第二二级冷凝换热器20的载冷剂回路与二级制冷机组23相连;

31.所述第一三级冷凝换热器15、第二三级冷凝换热器16的载冷剂回路与三级制冷机组19相连;

32.所述一级冷凝换热器8的载冷剂回路与一级制冷机组25相连。

33.优选地,如图2所示,

34.所述二级制冷机组23包括沿冷载冷剂管路依次设置的蒸发器231、冷载冷剂箱232、冷载冷剂泵233;

35.还包括沿热载冷剂管路依次设置的热回收器234、热载冷剂箱235、热载冷剂泵236;

36.所述蒸发器231通过吸气管与压缩机相连,热回收器234通过排气管与压缩机相连;

37.所述冷载冷剂泵233的出口通过第一三通阀11的进口与第一二级冷凝换热器12相通,通过第三三通阀21的进口与第二二级冷凝换热器20相通;

38.所述蒸发器231的入口通过第二三通阀10的出口与第一二级冷凝换热器12相通,通过第四三通阀21的出口与第二二级冷凝换热器20相通;

39.所述热载冷剂泵235的出口通过第二三通阀10的进口与第一二级冷凝换热器12相通,通过第四三通阀21的进口与第二二级冷凝换热器20相通;

40.所述热回收器234的入口通过第一三通阀11的出口与第一二级冷凝换热器12相通,通过第三三通阀21的出口与第二二级冷凝换热器20相通。

41.三级制冷机组19与二级制冷机组23的结构相同。一级制冷机组25则可简化或不使用热回收器所在回路。

42.从图1可以看出,第一二级冷凝换热器12的载冷剂回路上分别设置有第一三通阀11和第二三通阀10。以第一三通阀11为例,其与第一二级冷凝换热器12相连的口为双向口,与二级制冷机组23二级冷凝载冷剂相连的口为冷载冷进口,第一三通阀11与二级制冷机组23的热载冷剂相连的口为热载冷剂出口;

43.相对应地第二三通阀10与二级制冷机组23二级冷凝载冷剂相连的口为冷载冷出

口,与二级制冷机组23的热载冷剂相连的口为热载冷剂进口。

44.这样的设置,可以通过第一三通阀11和第二三通阀10对应的切换,使第一二级冷凝换热器12分别处于油气冷凝的工作状态或融霜状态,对应地,使第二二级冷凝换热器20分别处于融霜状态或油气冷凝的工作状态。从而保证换热器融霜的同时,油气回收能不间断连续运行。

45.如图2所示,冷载冷剂泵233与蒸发器231间的管路上设有冷载冷剂箱232。当油气量减少,所需冷量变小时,可通过改变送往冷凝换热器的冷载冷剂量以适应这种变化,多余的冷载冷剂可暂时贮存在冷载冷剂箱232,从而减缓冷量变化对制冷压缩机的影响,保证其平稳运行。

46.压缩机排气管路上设置热回收器234,利用高温排气得到的热载冷剂对冷凝换热器进行融霜,回收利用压缩机的冷凝热,一方面无需额外的融霜能量,另一方面改善了压缩机的冷却效果,提高了其运行效率,节能效果明显。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。