1.本发明涉及生物质炭化技术领域,具体涉及一种烟气回用内热式生物质炭化炉。

背景技术:

2.我国的生物质资源十分丰富,每年都产生大量的农作物秸秆,由于缺乏切实可行的处理及应用技术,除了少部分用作饲料、燃料和工业燃料以外,大部分在田间直接焚烧,造成严重的环境污染。以外,还有一部分秸秆被直接丢弃,浪费了宝贝的自然资源。废弃的秸秆、稻壳等生物质原料自然腐烂会产生严重的ch4,严重破坏着臭氧层,加剧了全球气候变化。因此,急需开发环境友好型、经济高效的基于农林业废弃物的处理装置和利用方式。生物质炭化技术是公认的解决气候变化问题的可行技术措施之一,具有原材料来源广泛、生产成本低、生态安全、无污染、可大面积推广等显著特点。生物质炭化后产生的生物炭应用于生态与环境领域,可以固碳减排,是一种有效的“碳汇”技术,与农、林业相结合,可解决农林废弃物污染与温室气体排放问题。生物炭施入农田,可有效改善土壤理化性质,增加作物产量,促进农业可持续发展。应用于能源领域,可成为替代煤、石油、天然气的清洁能源。生物炭进一步加工成活性炭,可用于重金属污染吸附、水质净化等。目前,生物质炭化主要用于烧烤和取暖等生活用途,需要把切碎的生物质原料先机械压缩成棒状或块状,然后再炭化炉中炭化。转化效率低且能源消耗严重。现在有的炭化设备比较简陋,存在生产成本高、能耗大和得炭率低等问题,切设备多为实验室装置和工业设备,无法实现移动对生物质原料的就地炭化。而且没有烟气回收利用装置,炭化过程中产生的气体直接排放到大气中,容易造成二次污染。

技术实现要素:

3.本发明的目的是针对现有技术的不足,提供一种烟气回用内热式生物质炭化炉,具体方案如下:一种烟气回用内热式生物质炭化炉,所述炉体,所述炉体的顶部设有炉盖,炉体内从上往下依次设有预热箱、隔板和炭化室,所述炭化室内设有燃烧室;所述预热箱的侧壁设有夹层,所述夹层设有延伸至炉体外部的排烟口,预热箱的底部为向上凸起的锥形,预热箱的底部周围设有多个下料口,所述下料口处设有闸板,所述闸板与设置在炉体侧壁的电推杆的伸缩端固定连接;所述燃烧室的顶部设有延伸至所述夹层的排烟管,燃烧室的上部设有下料管,所述下料管与设置在炉体外侧壁的下料仓连接,燃烧室内上部设有出气管架,所述出气管架上设有多个开口朝下的出气口,燃烧室内下部设有篦板,燃烧室的底部设有延伸至炉体外部的出灰口,所述出灰口处设有第一物料阀;所述炉体侧壁设有排气管,所述排气管包括管体,所述管体上设有与炭化室连接的进气口、将炭化室内水蒸气排至外界的第一出口以及与所述出气管架连接的第二出口,排气管内设有针对所述第一出口的第一电磁阀以及针对所述第二出口的第二电磁阀;所述炭化室的底部斜向下倾斜至开设在炉体侧壁的出料口,所述出料口处设有第二物料阀;所述电推杆、第一电磁阀、第二电磁阀均电性连

接至设置在所述炉体外部的控制器。

4.基于上述,所述炭化室内设有与所述控制器电性连接的蒸汽压力传感器以及温度传感器,所述蒸汽压力传感器、温度传感器均设有防护网。

5.基于上述,所述炉盖的顶部设有密封圈,所述预热箱的顶部设有与所述密封圈对应的密封槽。

6.基于上述,所述炉体、炉盖以及隔板均采用保温材质制作。

7.基于上述,所述预热箱、燃烧室、下料管以及排烟管的材质均为铜。

8.本发明相对现有技术具有突出的实质性特点和显著的进步,具体地说,本发明具有以下优点:1、本发明中,燃烧室内产生的烟气可对预热箱内下次需要炭化的生物质原料进行预热处理,在节能减排的前提下有效提高对生物质原料的炭化效率。

9.2、本发明中,排气管的结构设计不仅便于将炭化室内产生的湿气排出,同时也可以将炭化室内产生的可燃气体排入燃烧室内进行燃烧,实现资源的最大化利用,同时也可以减少污染排放。

10.3、本发明中,通过使用本发明制得的生物质炭,具有得炭率高,炭化时间短的优势。

11.4、本发明中,生物质炭在制备的过程中通过压力传感器以及温度传感器可以对炉体内部的压力、温度进行监测,进而可以对生物质炭的质量进行数据化把控。

附图说明

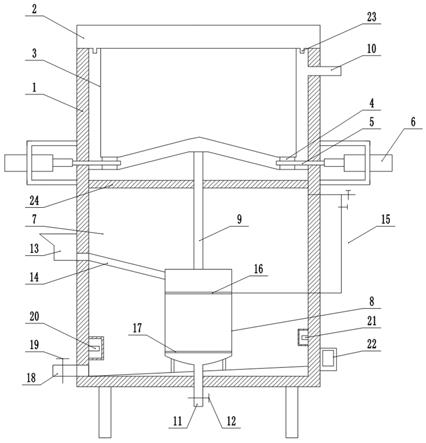

12.图1是本发明的整体结构示意图。

13.图2是本发明中排气管的结构示意图。

14.图3是本发明中出气管架的仰视图。

15.图中:1.炉体;2.炉盖;3.预热箱;4.下料口;5.闸板;6.电推杆;7.炭化室;8.燃烧室;9.排烟管;10.排烟口;11.出灰口;12.第一物料阀;13.下料仓;14.下料管;15.排气管;15

‑

1.管体;15

‑

2.进气口;15

‑

3.第一出口;15

‑

4.第二出口;15

‑

5.第一电磁阀;15

‑

6.第二电磁阀;16.出气管架;16

‑

1.出气口;17.篦板;18.出料口;19.第二物料阀;20.温度传感器;21.压力传感器;22.控制器;23.密封圈。

具体实施方式

16.下面通过具体实施方式,对本发明的技术方案做进一步的详细描述。

实施例

17.如图1

‑

图3所示,本发明提供一种烟气回用内热式生物质炭化炉,所述炉体1,所述炉体1的顶部设有炉盖2,炉体1内从上往下依次设有预热箱3、隔板和炭化室7,所述炭化室7内设有燃烧室8。

18.所述预热箱3的侧壁设有夹层,所述夹层设有延伸至炉体1外部的排烟口10,预热箱3的底部为向上凸起的锥形,预热箱3的底部周围设有多个下料口4,所述下料口4处设有闸板5,所述闸板5与设置在炉体1侧壁的电推杆6的伸缩端固定连接。

19.所述燃烧室8的顶部设有延伸至所述夹层的排烟管9,燃烧室8的上部设有下料管14,所述下料管14与设置在炉体1外侧壁的下料仓13连接,燃烧室8内上部设有出气管架16,所述出气管架16上设有多个开口朝下的出气口16

‑

1,燃烧室8内下部设有篦板17,燃烧室8的底部设有延伸至炉体1外部的出灰口11,所述出灰口11处设有第一物料阀12。

20.所述炉体1侧壁设有排气管15,所述排气管15包括管体15

‑

1,所述管体15

‑

1上设有与炭化室7连接的进气口15

‑

2、将炭化室7内水蒸气排至外界的第一出口15

‑

3以及与所述出气管架16连接的第二出口15

‑

4,排气管15内设有针对所述第一出口15

‑

3的第一电磁阀15

‑

5以及针对所述第二出口15

‑

4的第二电磁阀15

‑

6;所述炭化室7的底部斜向下倾斜至开设在炉体1侧壁的出料口18,所述出料口18处设有第二物料阀19。

21.为便于对炭化过程进行操控,上述电推杆6、第一电磁阀15

‑

5、第二电磁阀15

‑

6均电性连接至设置在所述炉体1外部的控制器22。

22.为便于对炭化室7的温度及压力进行监测,炭化室7内设有与所述控制器22电性连接的蒸汽压力传感器21以及温度传感器20,所述蒸汽压力传感器21、温度传感器20均设有防护网。

23.为防止预热箱3内热量流失,上述炉盖2的顶部设有密封圈23,所述预热箱3的顶部设有与所述密封圈23对应的密封槽。

24.为起到节能的效果,上述炉体1、炉盖2以及隔板均采用保温材质制作。。

25.为提高炭化效率,上述预热箱3、燃烧室8、下料管14以及排烟管9的材质均为铜。

26.本发明具体工作原理:首先将需要炭化的生物质原料适量添加至预热箱3,而后通过电推杆6打开闸板5,使得生物质原料落入炭化室7,然后继续往预热箱3内添加适量生物质原料,并盖上炉盖2,接着将少许生物质原料通过下料口4添加至燃烧室8,然后点燃燃烧室8内的生物质原料对炭化室7内的生物质原料进行加热炭化,燃烧的烟气排入预热箱3夹层对预热箱3内需要炭化的生物质原料预热后从排烟口10排出,由于燃烧室8材质为导热性较好的铜,燃烧室8内产生的热量可以对炭化室7内需要炭化的生物质原料进行快速加热炭化,在炭化的过程中,通过温度传感器20、压力传感器21监测炭化室7内的温度及蒸汽压力,待温度、压力达到经验值后,打开第一电磁阀15

‑

5将其内部的水蒸气排出,干燥结束后,关闭第一电磁阀15

‑

5、打开第二电磁阀15

‑

6,将炭化过程中产生的可燃性气体通入燃烧室8再次燃烧,炭化过程结束后,将炭化形成的生物质炭从出料口18倒出。

27.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。