1.本发明涉及矿物工程与物质分离技术领域,特别涉及一种磁流体耦合高梯度磁选方法。

背景技术:

2.高梯度磁选是弱磁性物料分选的最常用手段,在矿物资源提取、工业废料处理、水处理及生物医药工程领域都有着广泛的应用,特别是在矿物加工和资源利用领域,高梯度磁选已经广泛应用于各种弱磁性矿物如赤铁矿、褐铁矿、菱铁矿、镜铁矿、钛铁矿、铬铁矿、锰矿、钴矿、金红石、黑钨矿和钽铌稀土矿的分选以及从赤泥、核废料、浸出渣或其他工业废料中回收磁性有价组分,或者用于有色金属混合精矿的分离如铜钼硫化矿分离、铜铅硫化矿分离等。

3.高梯度磁选在资源循环和利用中发挥了巨大作用,但仍存在一些问题和难点。高梯度磁选是基于被分选物料的磁性差异,利用高导磁磁介质产生极高磁场梯度和磁场力,将物料流中的弱磁性颗粒吸附于磁介质上,从而实现与其他更弱磁性或者非磁性颗粒的分离。选择性(即最大程度捕集欲回收磁性颗粒且抛除磁性较弱的无用组分颗粒和非磁性颗粒)是影响高梯度磁选工业应用的关键。在矿物工程领域,高梯度磁选在弱磁性矿物的分选中已经广泛应用,然而现有高梯度磁选系统的富集比有限,精矿品位提高到一定程度后,再采用高梯度磁选进行精选时的效率很低。因此,工业应用中,高梯度磁选一般是用于粗选,得到粗精矿后再采用其他方法(如离心机、正浮选或反浮选、磁化焙烧

‑

弱磁选等)进行精选。主要原因是现有高梯度磁选系统存在两大主要难题:非磁性矿物的机械夹杂和弱磁性脉石矿物的竞争捕集。机械夹杂主要是非磁性颗粒由于惯性和重力沉积等原因包裹于磁介质上的有用磁性矿物累积区中。弱磁性脉石矿物的竞争捕集主要是由于矿石中除含有有用磁性矿物外,往往还含有磁化率更小的弱磁性脉石矿物,弱磁性的脉石矿物也会受到磁力作用,根据颗粒磁力计算公式f

m

=μ0κvhgradh(μ0为真空磁导率;κ、v分别为磁化率和体积;h和gradh为磁场强度和磁场梯度),在一定的背景场强下,磁化率小、粒度大的弱磁性脉石矿物颗粒与磁化率大、粒度小的磁性有用矿物受到的磁力可能相等,使得弱磁性脉石矿物会随有用磁性矿物一起被磁介质捕收。这些非磁性脉石与磁性矿物连生体以及弱磁性脉石矿物将会随着有用磁性矿物一起进入精矿,降低精矿中有用成分的品位,导致分选的选择性很差。

4.由于上述两个主要问题,赤铁矿、褐铁矿、镜铁矿、菱铁矿和锰矿等矿物的分选一般都是采用高梯度磁选

‑

反浮选或者高梯度磁选

‑

磁化焙烧

‑

弱磁选的联合流程进行分选。对于一些矿物组成复杂的矿物,如酒钢镜铁矿、鲕状赤铁矿、攀钢钛铁矿、白云鄂博稀土矿等,由于有用矿物和脉石矿物磁性相差不大,有用磁性矿物与磁性脉石矿物的竞争捕集更为显著,采用常规高梯度磁选难以获得令人满意的分选指标,精矿中有用元素品位或者回收率很低。对于有色金属浮选粗精矿的高梯度磁选分离如铜钼分离和铜铅分离,由于只有一种磁性成分,难以实现有效分离的主要问题是机械夹杂,辉钼矿和方铅矿大量夹杂于磁

性产物黄铜矿中,选择性不强,仍未能实现大规模工业应用。对于工业废料如赤泥,高梯度磁选是回收其中赤铁矿的潜在有效方法,但是由于常规高梯度磁选处理赤泥时选择性不强,得到的铁精矿品位往往低于50%,难以规模化应用,数亿吨赤泥仍于露天堆存,占用大量土地资源且耗费巨额管理成本,同时造成严重的环境生态问题。对于其他许多含弱磁性有价成分的工业废料,制约其高梯度磁选回收利用的主要问题仍是选择性较低。

5.由此可知,常规高梯度磁选选择性较低是制约其进一步应用扩展的主要因素,提高高梯度磁选的选择性将有助于解决现有弱磁性矿物或其他弱磁性物料分选中的痛点和难点问题,同时进一步扩大高梯度磁选的大规模工业应用范围。

技术实现要素:

6.本发明针对高梯度磁选中非磁性组分的机械夹杂和无用磁性组分的竞争捕集造成的选择性低、磁性产物品位(纯度)低的问题,提供了一种磁流体耦合高梯度磁选方法,来提高高梯度磁选中磁性产物品位(纯度)和回收效率。

7.为了达到上述目的,本发明提供了一种磁流体耦合高梯度磁选方法,采用磁流体作为物料分散介质,形成矿浆给入高梯度磁选系统中,利用数个磁介质磁化后产生的数个高梯度磁场微区域,与磁流体共同形成数个磁流体耦合高梯度磁选微单元,不同性质的物料颗粒在磁流体耦合高梯度磁选微单元中进行分离,磁化率大的弱磁性物料吸附在磁介质上,经收集称为磁性产品,连生体或者其他磁化率较小的弱磁性物料以及非磁性物料随磁流体流出成为非磁性产品,实现物料主要按照磁化率进行精细分离,减少或者消除磁化率大、粒度小的物料和磁化率小、粒度大的物料之间的竞争捕集,也可减少非磁性物料的机械夹夹杂,大幅提升分选过程的选择性和分选效率。

8.其中,所述磁流体可以为顺磁性盐溶液,例如锰、铁、钴、镍等一种或几种金属的盐溶液,包括锰、铁、钴、镍的硝酸盐、盐酸盐、溴化盐、硫酸盐、磷酸盐、卤酸盐溶液的一种或几种混合溶液,比较典型的有mncl2、mnbr2、mnso4、mn(no3)2、fe(no3)2、fecl2、fecl3、feso4、cocl2、cobr2、coso4、nicl2、nibr2、niso4等,根据需要改变浓度来调节磁化率。

9.另外,磁流体也可以是人工合成磁流体,例如离子型磁性流体。人工合成磁性流体:把纳米数量级的磁性粒子包裹一层长链表面活性剂,均匀分散在基液中,磁性粒子可以是fe3o4或γ

‑

fe2o3或者是含fe或co或ni的氧化物纳米颗粒,基液可以是水或油或醚或酯或氯仿或正己烷或甲苯或丙酮等溶剂,表面活性剂可以是油酸或油胺或油酸钠或十二烷基磺酸钠或蓖麻油或十二烷基苯磺酸钠或十二烷基硫酸钠等。可根据分选需要使用不同磁化率的磁流体。

10.其中,所述磁流体的磁化率小于待分选物料中不同弱磁性物料的最大磁化率。当有用物料磁化率大于无用物料磁化率时,所述磁流体的磁化率小于无用物料磁化率,或介于有用物料磁化率与无用物料磁化率之间,进行物料分选。而当无用物料磁化率大于有用物料磁化率时,采用分步分选方式,先用磁化率介于有用弱磁性物料和无用弱磁性物料之间的磁流体分离出磁化率大的无用物料,再采用前述步骤完成有用物料磁化率大于无用物料磁化率时的分选。

11.本发明适合处理弱磁性物料,包括弱磁性矿物资源如赤铁矿、褐铁矿、菱铁矿、镜铁矿、钛铁矿、铬铁矿、钴矿、锰矿、黑钨矿、钽铌钪稀土矿、铀矿、磷钇矿、独居石、金红石等,

弱磁性工业废料如赤泥、磁性含铀核废料、浸出渣等,也可用于有色金属浮选精矿的分离如铜钼分离和铜铅分离等,以及非资源型弱磁性生物实体如蛋白质、血细胞和dna等的分离提纯。

12.本发明中,磁浮力方向始终与磁介质产生的磁场梯度方向(磁力方向)相反,因此,采用磁流体促进不同磁化率的磁性颗粒分离的作用与磁介质的大小、形状和材质等没有直接关系,从而本方法适用于使用任何形状、大小和材质的磁介质,尤其适用于现有工业应用的丝介质、圆棒介质和齿板介质。

13.本发明中,磁浮力始终与磁介质产生的磁场梯度方向(磁力方向)相反,与磁选机的结构、配置及操作参数没有直接关系,因此,本方法适用于任何结构的周期式和连续式高梯度磁选系统,尤其适用于现有工业应用的立环脉动高梯度磁选机(水平磁系和垂直磁系)以及平环强磁选机,用于提高弱磁性矿物分选的选择性。

14.本发明利用磁流体的似加重现象能够排出磁性颗粒累积区中的小于磁流体磁化率的非磁性和无用的弱磁性物料,然后借助机械力的作用排出捕集区成为非磁性产品,磁性物料磁化率大于磁流体磁化率,仍受到较大磁力作用吸附于磁介质上,减少或者消除了磁化率大、粒度小的有用弱磁性物料和磁化率小、粒度大的无用弱磁性物料之间的相互影响,实现物料严格按照磁化率的大小进行分选,从而大幅提高了高梯度磁选的选择性,得到高品位(纯度)的磁性产品。

15.本发明中的品位是针对矿物或资源型物料而言,纯度是针对其他弱磁性对象而言。本发明的其它有益效果将在随后的具体实施方式部分予以详细说明。

附图说明

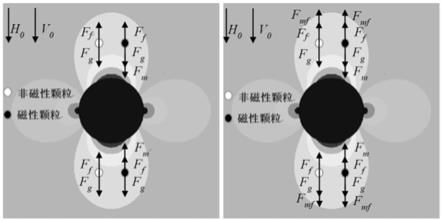

16.图1为垂直磁系下常规高梯度磁选(左)和磁流体耦合高梯度磁选(右)非磁性颗粒和磁性颗粒在磁介质周围受力示意图;

17.图2为垂直磁系的单个磁流体耦合高梯度磁选单元(左)和磁选设备中数个磁流体耦合高梯度磁选单元(右);

18.图3为垂直磁系下椭圆介质的磁流体耦合高梯度磁选系统(左)和菱形介质的磁流体耦合高梯度磁选系统(右);

19.图4为水平磁系的单个磁流体耦合高梯度磁选系统颗粒受力分析(左)和磁选设备中数个磁流体耦合高梯度磁选系统(右);

20.图5为平环强磁选机中磁流体耦合高梯度磁选系统颗粒受力分析(左)和齿板介质中的数个磁流体耦合高梯度磁选系统(右)。

具体实施方式

21.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

22.为了简单说明,该方法或规则作为一系列操作来描绘或描述,其目的既不是对实

验操作进行穷举,也不是对实验操作的次序加以限制。例如,实验操作可以各种次序进行和/或同时进行,并包括其他再次没有描述的实验操作。此外,所述的步骤不都是在此描述的方法和算法所必备的。本领域技术人员可以认识和理解,这些方法和算法可通过状态图或项目表示为一系列不相关的状态。

23.本实施方式提供的磁流体耦合高梯度磁选方法,将常规高梯度磁选中的水介质换成磁流体,作为物料分散的媒介,给入到高梯度磁选机中进行分选,其主要操作过程与常规高梯度磁选相同,其结果是采用磁流体后,能够使物料严格按照磁化率大小进行分选,减小或者消除粒度对分选效果的影响(即减小或者消除磁化率大、粒度小的有用物料和磁化率小、粒度大的无用物料之间的交互影响),能够大幅提高物料高梯度磁选的选择性,得到高品位(纯度)的磁性产物。

24.下面以工业应用较多的立环脉动高梯度磁选机系统介绍磁流体耦合高梯度磁选的基本原理:

25.图1是立环脉动高梯度磁选机的介质横截面磁化示意图,磁场方向和给矿方向都是竖直向下,介质的高磁场区域(也是颗粒捕集区域)为横截面上下两侧。常规高梯度磁选中,物料分散介质为水,处于颗粒捕集区域的非磁性颗粒的磁性颗粒的受力如图1(左)所示。在磁介质上游(磁场梯度向下),非磁性颗粒(密度ρ1,体积v1)只受重力f

g1

和水(密度ρ0)的浮力f

f1

作用(以下分析均以磁场梯度方向为正):

26.f

g1

=ρ1gv1(1)

27.f

f1

=ρ0gv1(2)

28.非磁性颗粒所受合力:

29.f1=(ρ1‑

ρ0)gv1(3)

30.在介质下游非磁性颗粒所受合力:

31.f1=

‑

(ρ1‑

ρ0)gv1(4)

32.磁性颗粒(密度ρ2,体积v2,磁化率κ

p

)受到重力f

g1

、水的浮力f

f1

和磁介质磁力f

m

作用:

33.f

g2

=

‑

ρ2gv2(5)

34.f

f2

=ρ0gv2(6)

35.f

m

=μ0κ

p

v2hgradh(7)

36.,μ0为真空磁导率。根据非磁性颗粒和磁性颗粒的受力可知,在磁介质上游,颗粒的有效重力方向和磁力方向(磁力方向为磁场梯度方向)一致,其合力:

37.f2=(ρ2‑

ρ0)gv2 μ0κ

p

v2hgradh(8)

38.而在介质下游,有效重力方向与磁力方向相反,合力:

39.f2=

‑

(ρ2‑

ρ0)gv2 μ0κ

p

v2hgradh(9)

40.因此,常规高梯度磁选中,介质上游非磁性颗粒的机械夹杂和磁性脉石矿物颗粒的竞争捕集更严重,而介质下游主要是脉石矿物颗粒的竞争捕集造成磁性产品品位下降。

41.本实施方式提供的磁流体耦合高梯度磁选方法中,颗粒受力如图1(右)所示,由于分散介质水变为了磁流体(密度ρ

m

,体积磁化率κ

m

),除了磁流体本身的浮力之外,磁流体在梯度磁场中会产生似加重现象,对其中的颗粒产生一个与磁场梯度方向相反的磁浮力f

fm

作用,磁浮力大小只与磁流体磁化率κ

m

、颗粒体积v以及颗粒所在位置磁场强度和磁场梯度大

小hgradh有关:

42.f

fm

=μ0κ

m

vhgradh(10)

43.对于非磁性颗粒,在磁介质的上游磁场梯度向下,磁浮力方向向上,非磁性颗粒所受合力:

44.f1’

=(ρ1‑

ρ0)gv1‑

μ0κ

m

v1hgradh(11)

45.在磁介质下游,磁场梯度向上,磁浮力方向向下,非磁性颗粒所受合力:

46.f1’

=

‑

(ρ1‑

ρ0)gv1‑

μ0κ

m

v1hgradh(12)

47.对于磁性颗粒,在介质上游,磁浮力方向向上,磁性颗粒所受合力:

48.f2’

=(ρ2‑

ρ0)gv2 μ0κ

p

v2hgradh

‑

μ0κ

m

v1hgradh

49.=(ρ2‑

ρ0)gv2 μ0(κ

p

‑

κ

m

)v2hgradh(13)

50.在介质下游,磁浮力方向向下,磁性颗粒所受合力:

51.f2’

=

‑

(ρ2‑

ρ0)gv2 μ0κ

p

v2hgradh

‑

μ0κ

m

v1hgradh

52.=

‑

(ρ2‑

ρ0)gv2 μ0(κ

p

‑

κ

m

)v2hgradh(14)

53.根据以上受力分析可知,对于磁流体耦合高梯度磁选方法,无论是介质上游还是下游,颗粒所受磁浮力方向始终与磁力方向相反,即与常规高梯度磁选方法相比,磁流体耦合高梯度磁选方法引入了一个新的与磁力方向相反的竞争力,且该竞争力可调节,通过调节竞争力的大小可实现对高梯度磁选非磁性颗粒机械夹杂和无用脉石颗粒竞争捕集的调控,从而提高磁性产物的品位或纯度,也可通过进一步增大场强来提高磁性组分的回收率,简述如下(此处分析忽略重力作用)。

54.假设物料中的非磁性颗粒、有用磁性颗粒(磁化率κ

p1

)和无用磁性颗粒(磁化率κ

p2

,其中κ

p2

<κ

p1

),在磁流体耦合高梯度磁选中,对于非磁性颗粒,其始终会受到一个与磁场梯度方向相反的磁浮力作用,使其脱离磁性颗粒捕集区,且这种作用随着磁流体磁化率和磁场力(hgradh)的增大而增强,如公式(11)和(12)所示,即采用高磁化率磁流体和高磁场力更有利于非磁性颗粒从颗粒捕集区脱除。

55.对于无用磁性颗粒(磁化率κ

p2

),其与有用磁性颗粒(磁化率κ

p1

,κ

p1

>κ

p2

)一样都会受到磁力捕集作用,因此会产生竞争捕集作用。根据磁性颗粒在颗粒捕集区所受磁力公式(13),在磁流体耦合高梯度磁选中,当磁流体磁化率κ

m

<κ

p2

<κ

p1

时,与常规高梯度磁选方法相比,磁化率大、粒度小的有用磁性颗粒与磁化率小、粒度大的磁性颗粒之间的交互影响可以减小,有利于减少无用磁性颗粒的竞争捕集;当磁流体磁化率介于无用磁性颗粒和有用磁性颗粒之间时,即κ

p2

<κ

m

<κ

p1

时,无用磁性颗粒所受磁力为负值,有用磁性颗粒所受磁力为正值,即无用磁性颗粒完全不会发生磁性捕集,有用磁性颗粒的磁性捕集不受影响,且这种消除竞争捕集的作用只与磁流体磁化率相关,与磁场力大小无关,进一步提高磁场力能够提高有用磁性颗粒的捕集效率。

56.另一方面,根据磁力公式(13),磁流体的磁化率也不是越高越好,磁化率大,有用磁性颗粒所受磁力也会减小,需要更大的磁场力来捕集,能耗会增大。因此,可根据实际需要调节磁流体的磁化率,达到提高有用磁性物料品位(纯度)和捕集效率的目的。以上分析是基于单个磁流体耦合高梯度磁选体系,如图2(左)所示,实际高梯度磁选系统中充填有数根磁介质,每根磁介质磁化后都形成一个磁流体耦合高梯度磁选单元,整个系统由数个磁流体耦合高梯度磁选单元组成,如图2(右)所示。

57.根据以上分析可知,在磁流体耦合高梯度磁选系统中,颗粒所受磁浮力方向始终与磁场梯度或者磁力方向相反,与磁介质的形状、尺寸无关(图3),因此,本发明适用于任何形状和尺寸的磁介质类型,尤其适用于现有应用的丝介质、棒介质(圆棒、椭圆棒和菱形棒等)、网介质和齿板介质。附图中的介质形状只是用于原理和相关调控分析说明,采用任何形状、结构和尺寸的磁介质的磁流体耦合高梯度磁选都应在本发明保护范围之内。此外,由于磁浮力方向始终与介质产生的磁场梯度和磁力方向相反,磁选设备结构和操作方式的改变只会引起重力、浮力的流体粘性力的方向的差异,并不影响磁浮力提高高梯度磁选分选性的本质,因此,本发明的磁流体耦合高梯度磁选适用于所有结构的高梯度磁选系统和设备,尤其适用于现有工业应用的垂直磁系立环脉动高梯度磁选机(图2)、水平磁系立环脉动高梯度磁选机(图4)以及平环强磁选机(图5),任何结构高梯度磁选设备中采用磁流体耦合高梯度磁选也应在本发明的保护范围之内。

58.本发明中的磁流体可以是顺磁性溶液,如锰、铁、钴、镍等金属的盐,比较典型的有mncl2,mnbr2,mnso4,mn(no3)2,fe(no3)2,fecl2,fecl3,feso4,cocl2,cobr2,coso4,nicl2,nibr2,niso4等,根据需要调节浓度来调节磁化率,包括单一和混合盐溶液。也可以是人工合成的磁流体如离子型磁性液体,可根据分选需要使用不同磁化率的磁流体。

59.下面通过具体的实施例说明磁流体耦合高梯度磁选方法提高弱磁性物料分选的选择性和分选效率。以下实施例均是在实验室周期式高梯度磁选机上进行,采用直径4mm圆棒磁介质,磁介质根数总共5根,磁介质数量较少,以磁性产物品位、重量和金属量来考察分选效果,与实际分选体系中的品位、产率和回收率相对应。采用不同浓度mncl2的溶液作为磁流体,其磁化率κ

m

随着浓度的增大而增大。

60.实施例1:

61.取25g攀西某地选铁尾矿,主要可回收矿物为钛铁矿,粒度

‑

200目75%,tio2品位8.50%。采用如表1所示的不同浓度(0、10%、20%、30%和40%)的mncl2溶液配制成质量浓度5%矿浆,给入到实验室高梯度磁选机中,其中mncl2浓度为0%的为常规高梯度磁选,矿浆流速0.06m/s,脉动频率120r/min,冲程12mm,背景磁感应强度0.5t和0.6t,给料完成后,将磁介质上的磁性产物冲洗下来成为精矿产品化验分析,比较常规高梯度磁选和不同mncl2浓度下的磁流体耦合高梯度磁选的磁性产物的品位、重量和金属量。不同条件下的钛铁矿分选结果如表1所示。可以看出,磁性产物中tio2品位随着mncl2浓度的增大而增大,即随着磁流体比磁化率的增大而增大。相比于常规高梯度磁选,磁流体耦合高梯度磁选获得的ti金属量更高,对于钛铁矿分选,磁流体耦合高梯度磁选方法能够在回收率不变或者更高的前提下,大幅提高精矿中tio2品位。当浓度为40%时,获得的精矿tio2品位达到33.88%以上,这比现有技术中采用的物理方法(常规高梯度磁选方法或者离心高梯度磁选方法)分选钛铁矿所,在保证一定回收率的前提下获得的最高tio2品位(18%~27%)要高6个百分点,表明磁流体耦合高梯度磁选方法能够大幅提高磁性产物的品位(或纯度)。增大磁场强度,如表1中6#和7#(对比4#和5#)实验结果所示,磁性产物的tio2品位基本不变,磁性产物重量增大,ti金属量增加(即回收率增大)。即增大背景场强可以在保持磁性产物品位基本不变的情况下,增大有用组分的回收率。

62.表1:钛铁矿磁流体耦合高梯度磁选实验结果

[0063][0064][0065]

实施例2:

[0066]

表2是姑山赤铁矿的磁流体耦合高梯度磁选结果,原矿fe品位22.44%,磨矿细度

‑

200目77%,采用常规高梯度磁选方法(mncl2浓度0%)和磁流体耦合高梯度磁选方法,操作过程与实施例1中相同。随着mncl2浓度的升高,磁流体磁化率增大,磁性产物的fe品位逐渐升高,且mncl2浓度低于30%时,磁性产物fe金属量降低幅度不大,即在回收率略降低的条件下,磁性产物品位能够提高近5个百分点。根据实施例1中的磁场强度的规律可知,磁场强度对选择性的影响不大,完全能够通过提高场强来提升回收率,且精矿品位不会下降。但磁流体的磁化率也不能过大,如表中40%的mncl2所对应的结果,fe金属量下降较多,虽可以通过提高场强来提升回收率,但是能耗也会大幅增加。

[0067]

表2:姑山赤铁矿磁流体耦合高梯度磁选实验结果

[0068][0069]

实施例3:

[0070]

表3是酒钢镜铁矿的磁流体耦合高梯度磁选结果,该矿物为典型难选弱磁性铁矿,给矿fe品位29.49%,粒度

‑

200目85%,实验过程与实施例1相同。结果表明,随着mncl2浓度的升高,磁流体磁化率增大,磁性产物的fe品位逐渐升高,金属量逐渐下降。与常规高梯度磁选相比,磁流体耦合高梯度磁选获得的磁性产物fe品位能够提高近4个百分点,虽然金属量(回收率)下降,但是根据实施例1中的规律可知,提高场强可以在选择性基本不变的情况下提升金属量或者回收率。磁流体耦合高梯度磁选在难选镜铁矿分选中具有很大应用前景。

[0071]

表3:酒钢镜铁矿磁流体耦合高梯度磁选实验结果

[0072][0073]

实施例4:

[0074]

表4是菱锰矿的磁流体耦合高梯度磁选结果,原矿mn品位6.45%,粒度

‑

200目87%,采用磁流体耦合高梯度磁选进行分选,实验过程与实施例1相同。与前述规律比较相似,随着mncl2浓度的升高,磁流体磁化率增大,磁性产物的mn品位逐渐升高,金属量逐渐下降。与常规高梯度磁选相比,磁流体耦合高梯度磁选获得的磁性产物mn品位也能够提高近5个百分点。虽金属量有所下降,但是也能够通过提高磁场强度,在选择性基本不变的情况下提高磁性产物的mn金属量(回收率)。

[0075]

表4:菱锰矿磁流体耦合高梯度磁选实验结果

[0076][0077]

实施例5:

[0078]

表5是贵州某鲕状赤铁矿的磁流体耦合高梯度磁选结果,原矿fe品位43.52%,粒度

‑

200目87%,采用磁流体耦合高梯度磁选进行分选,实验过程与实施例1相同。与前述规律比较相似,随着mncl2浓度的升高,磁流体磁化率增大,磁性产物的fe品位逐渐升高,金属量逐渐下降。与常规高梯度磁选相比,磁流体耦合高梯度磁选获得的磁性产物fe品位也能够提高3~5个百分点,磁性产物金属量的下降也可通过提高磁场强度来消除或者进一步提升金属量(回收率),表明磁流体耦合高梯度磁选对提升鲕状赤铁矿的磁选精矿品位也有很好的效果,充分说明了磁流体耦合高梯度磁选对各种难选弱磁性物料的适应性。磁性产物中p的品位降低幅度不大,可能原因是p矿物与铁矿物共生关系紧密,需进一步细磨解离。

[0079]

表5:鲕状赤铁矿磁流体耦合高梯度磁选实验结果

[0080][0081]

需要说明的是,本发明中的处理对象可以是任何弱磁性物料,不受本发明中的原

理和实施例中的限制,以上实施例仅为了说明磁流体耦合高梯度磁选方法在提高弱磁性物料(特别是难选弱磁性矿物)分选中的选择性和分选效率的显著效果,并不是对本发明中磁流体耦合高梯度磁选方法应用范围进行限制,实施例中的分选指标也只是为了说明磁流体在提升弱磁性矿物高梯度磁选的分选效率具有显著的优势和广阔的应用前景。其中的分选指标也并非是对应弱磁性物料分选的最佳指标,应用磁流体耦合高梯度磁选方法处理相应矿物,进行条件优化获得更佳的指标或是应用磁流体耦合高梯度磁选方法处理其他弱磁性物料(如褐铁矿、菱铁矿、黑钨矿、钽铌稀土矿、赤泥、钴矿或者铜钼精矿分离等)获得较好的指标,都应在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。