1.本发明涉及一种从含金、铁氧化矿提金尾渣中高效回收铁矿系统,所属选矿领域,涉及磁力选矿技术领域。

背景技术:

2.目前,磁选机选矿是细粒铁矿物的主要选矿方法,依据磁感应强度不同,有弱磁选、强磁选(高梯度磁选机)。由于强磁性铁矿物与弱磁性铁矿物的比磁化系数相差较大,对磁选机磁感应强度要求相差甚远。根据现阶段磁选机的发展程度和磁性铁矿物的物理性质,强磁性铁矿物只能采用弱磁选机选矿,主要针对磁铁矿、钛磁铁矿、磁赤铁矿、铁尖晶石等,其有效磁选粒度范围为磁性铁矿物直径d≥20um,对直径<20um的强磁性铁矿物,其回收率较低,由于强磁性铁矿物直径<20um时,比磁化系数急剧下降,弱磁选机对其磁力不能抵消矿浆的拽力;弱磁性铁矿物只能采用高梯度磁选机选矿,主要针对赤铁矿、褐铁矿、针铁矿、菱铁矿等,其有效磁选粒度范围为磁性铁矿物直径d≥10um,对直径<10um的弱磁铁性矿物,其回收率极低,原因是高梯度磁选机对其磁力不能抵消矿浆的拽力;对强磁性铁矿物的选矿,也不能采用高梯度磁选机,由于强磁性铁矿物与弱磁性铁矿物的磁选机理不同,强磁性铁矿物会堵塞高梯度磁选机的磁介质空间,使矿浆无法通过磁选机,阻碍选矿过程;同类型磁性铁矿物的各种矿物之间比磁化系数也有差异,在它们有效回收粒度范围内,所需匹配磁感应强度也有所不同,因此,采用同一台磁选机进行磁选时,对某些铁矿物粒级很难得有效回收;同时,处理含泥较大的细磨矿石,颗粒间存在非选择性絮凝现象,采用相应的磁选机,难以获得品位较高的铁精矿产品,特别处理矿浆中存有强絮凝性药剂(如石灰、絮凝剂等)的氧化铁矿石,如含金、铁氧化矿机械搅拌浸出提金含铁矿尾渣,更难达到有效分离和回收。为了克服现有技术不足及有效地解决问题,本发明提供一种从含金、铁氧化矿提金尾渣中高效回收铁矿系统。

技术实现要素:

3.为了克服上述缺陷,本发明提供一种工艺流程简单,磁选设备配置合理、容易控制,可有效回收细粒氧化铁,适应性强的,能从含金、铁氧化矿提金尾渣中高效回收铁矿系统。

4.具体技术方案为:一种从含金、铁氧化矿提金尾渣中高效回收铁矿系统,包括1#搅拌桶,1#搅拌桶出口与1#弱磁选机入口连接,1#弱磁选机尾矿出口与1#高梯度强磁选机入口连接,1#高梯度强磁选机尾矿出口与2#搅拌桶入口连接,2#搅拌桶出口通过1#泵池和1#矿浆泵与2#高梯度强磁选机入口连接,2#高梯度强磁选机精矿出口、1#弱磁选机精矿出口和1#高梯度强磁选机精矿出口通过2#泵池和2#矿浆泵与2#弱磁选机入口连接,2#弱磁选机精矿出口为磁铁精矿;

5.2#弱磁选机尾矿出口通过3#泵池和3#矿浆泵进入旋流器,旋流器下端与搅拌磨机入口连接,搅拌磨机出口与3#泵池入口连接;旋流器上端溢流口通过4#泵池和4#矿浆泵与

3#高梯度强磁选机入口连接,3#高梯度强磁选机精矿出口为褐铁矿精矿,3#高梯度强磁选机尾矿和2#高梯度强磁选机尾矿合并作为总尾矿。

6.有益效果:

7.(1)在细粒含铁尾矿中,添加150g/t~450g/t选择性络合助溶剂或分散剂,如六偏磷酸钠、edta、碳酸钠等,将颗粒表面吸附具有非选择性絮凝作用的熟石灰溶解或脱附,使目的铁矿物与脉石和矿泥达到高度分散;

8.(2)适当控制较低的磁感应强度,采用1#弱磁选机粗选磁铁矿。在磁感应强度为160mt~220mt条件下,释放部分原生细粒级磁铁矿作为后续磁选作业的磁种;

9.(3)利用原生微细粒磁铁矿具有的磁力高梯度效应,使其对细粒难选褐铁矿产生强磁力,生成较大粒度铁矿物磁聚团,采用1#高梯度磁选机一并磁选,在此过程中,控制背景磁感应强度为600mt~900mt;

10.(4)通过外添加微细粒磁铁矿,利用其具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿之间产生强磁力,生成较大粒度铁矿物磁聚团,采用2#高梯度磁选机进一步回收更难选微细粒褐铁矿,在此过程中,控制背景磁感应强度为900mt~1200mt;

11.(5)将通过1#弱磁选机获得磁铁矿粗精矿与1#和2#高梯度磁选机获得褐铁矿粗精矿ⅰ和ⅱ合并混合,采用2#弱磁选机进行弱磁选精选,使磁铁矿得到高效回收,该作业磁感应强度选择120mt~160mt;

12.(6)该工艺适应性强。可应用于大部分需细磨、含泥量高、矿浆粘度高的氧化铁矿石选矿,特别适用于石灰含量较高、细磨的机械搅拌浸出提金的含铁尾矿中铁回收。

13.在1#弱磁选机中,原矿浆中含有的难以磁选的微细粒磁铁矿随尾矿进入1#高梯度磁选机,经过高梯度磁选机的强磁感应强度作用后,与细粒褐铁矿生产磁聚团后被选,1#高梯度磁选机未选完的褐铁矿,在2#高梯度磁选机中外加微细粒磁铁矿,再继续磁选。两台高梯度磁选机的粗精矿与1#弱磁选机中粗精矿,在2#弱磁选机中进行磁选所有的磁铁矿(包括外加的微细粒磁铁矿)。因为弱磁选机不能选褐铁矿,因此2#弱磁选机的尾矿就是褐铁矿粗精矿,再经过3#高梯度磁选机精选,获得高品位褐铁矿。1#弱磁选机难以磁选的微细粒磁铁矿,进入高梯度磁选机(1#高梯度磁选机和2#高梯度磁选机)磁选后,获得含部分微细粒磁铁矿的褐铁精矿和尾矿,褐铁精矿再与1#弱磁选机磁选粗精矿一并进入2#弱磁选机磁选,大大提高微细粒磁铁矿的回收率。

14.本发明主要针对磁铁矿、钛磁铁矿、磁赤铁矿、铁尖晶石等,其有效磁选粒度范围为磁性铁矿物直径d≥20um,对直径<20um的强磁性铁矿物,其回收率较低,由于强磁性铁矿物直径<20um时,比磁化系数急剧下降的问题,提供一种从含金、铁氧化矿提金尾渣中高效回收铁矿系统,包括了弱磁选机磁选强磁性铁矿物(下简称磁铁矿)与高梯度磁选机磁选弱磁性铁矿物(下简称褐铁矿)两单组元。先采用选择性络合助溶剂或分散剂,如六偏磷酸钠、edta、碳酸钠等,将颗粒表面吸附具有非选择性絮凝作用的熟石灰溶解或脱附,使目的铁矿物与脉石和矿泥达到高度分散;采用弱磁选机磁选磁铁矿后,再在高梯度强磁场中,通过利用少量原生或外添加微细粒磁铁矿,因细粒磁铁矿具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿之间产生强磁力,生成较大粒度的铁矿物磁聚团,而后由高梯度磁选机一起回收,能够实现以下效果:

15.(1)使难选微细粒氧化铁矿物回收率和铁精矿铁品位得到较大的提升,大大提高

了铁的综合选矿指标;

16.(2)含铁高的磁铁矿与含铁低的褐铁矿产品产率得到科学、合理的分配;

17.(3)利用了不同氧化铁矿物原有物理性质,充分发挥了各型磁选设备优点,达到扬长避短的效果;

18.(4)该工艺流程设备配置合理,工艺流程简单,容易操控;

19.(5)该工艺适应性强。可应用于大部分需细磨、含泥量高、矿浆粘度高的氧化铁矿石选矿,特别适用于石灰含量高、细磨的机械搅拌浸出提金尾矿中铁矿回收;

20.(6)该工艺应用在旧工艺的改造中改动量少,投资少,较为方便,具有较高的商业使用推广价值。

附图说明

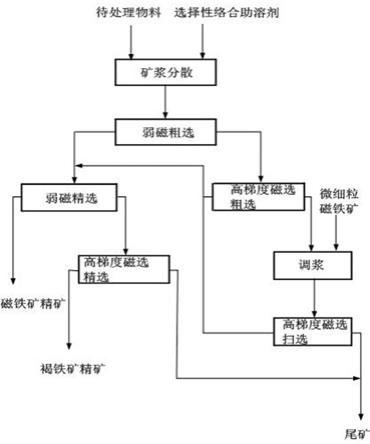

21.图1一种从含金、铁氧化矿提金尾渣中高效回收铁矿的方法工艺流程;

22.图2一种从含金、铁氧化矿提金尾渣中高效回收铁矿的方法设备联系图;

23.其中,1:1#搅拌桶;2:1#弱磁选机;3:1#高梯度强磁选机;4:2#搅拌桶;5:1#泵池;6:1#矿浆泵;7:2#高梯度强磁选机;8:2#泵池;9:2#矿浆泵;10:2#弱磁选机;11:3#泵池;12:搅拌磨机13:3#矿浆泵;14:旋流器;15:4#泵池;16:4#矿浆泵;17:3#高梯度强磁选机。

具体实施方式

24.如图1~2所示的如图1~2所示的一种从含金、铁氧化矿提金尾渣中高效回收铁矿系统,包括1#搅拌桶1,1#搅拌桶1出口与1#弱磁选机2入口连接,1#弱磁选机2尾矿出口与1#高梯度强磁选机3入口连接,1#高梯度强磁选机3尾矿出口与2#搅拌桶4入口连接,2#搅拌桶4出口通过1#泵池5和1#矿浆泵6与2#高梯度强磁选机7入口连接,2#高梯度强磁选机7精矿出口、1#弱磁选机2精矿出口和1#高梯度强磁选机3精矿出口通过2#泵池8和2#矿浆泵9与2#弱磁选机10入口连接,2#弱磁选机10精矿出口为磁铁精矿;

25.2#弱磁选机10尾矿出口通过3#泵池11和3#矿浆泵13进入旋流器14,旋流器14下端与搅拌磨机12入口连接,搅拌磨机12出口与3#泵池11入口连接;

26.旋流器14上端溢流口通过4#泵池15和4#矿浆泵16与3#高梯度强磁选机17入口连接,3#高梯度强磁选机17精矿出口为褐铁矿精矿,3#高梯度强磁选机17尾矿和2#高梯度强磁选机7尾矿合并作为总尾矿。

27.一种从含金、铁氧化矿提金尾渣中高效回收铁矿的处理方法,包括以下步骤:

28.(1)矿浆分散,将机械搅拌浸出提金后待处理的含金、铁氧化矿尾渣输送至1#搅拌槽1调浆,添加助溶剂或分散剂,使矿浆中的矿物颗粒充分分散,其助溶剂或分散剂用量为150~450g/t;

29.(2)弱磁粗选,将完成上述步骤(1)矿浆输送至1#弱磁选机2,对磁铁矿进行粗选,磁感应强度选择160mt~220mt,获得磁铁矿粗精矿和尾矿;

30.(3)高梯度磁选粗选,将完成上述步骤(2)获得的尾矿输送至1#高梯度磁选机3,对褐铁矿等进行粗选,磁感应强度控制为600mt~900mt,获得褐铁矿粗精矿ⅰ和尾矿;

31.(4)将完成上述步骤(3)获得的尾矿输送至2#搅拌桶4,外添加微细粒磁铁矿进行调浆;

32.(5)高梯度磁选扫选,将完成上述步骤(4)获得的尾矿输送至2#高梯度磁选机7,对褐铁矿进行扫选,磁感应强度控制为900mt~1200mt,获得褐铁矿粗精矿ⅱ和尾矿;

33.(6)弱磁精选,将步骤(2)获得的磁铁矿粗精矿与步骤(3)和(5)获得的褐铁矿粗精矿ⅰ和ⅱ合并混合,再输送至2#弱磁选机10,进行弱磁选精选,磁感应强度为120mt~160mt,获得磁铁矿精矿和尾矿;

34.(7)将完成上述步骤(6)获得的尾矿输送至分级—磨矿系统,使褐铁矿矿物和脉石矿物连生体进一步解离,提高褐铁矿综合单体解离度;

35.(8)高梯度磁选精选,将完成上述步骤(7)获得的尾矿输送至3#高梯度磁选机进行精选17,磁感应强度控制为600mt~900mt,获得褐铁矿精矿和中矿,再将该中矿与步骤(5)获得尾矿合并作为总尾矿。

36.进一步,将机械搅拌浸出提金后待处理的含金、铁氧化矿尾渣输送至1#搅拌槽1,按液固比3:1~2:1进行调浆。

37.进一步,所述助溶剂或分散剂为:六偏磷酸钠、乙二胺四乙酸或碳酸钠。

38.实验一、

39.以某批含金、铁氧化矿机械搅拌氰化浸出提金尾渣分成4份进行试验,该尾渣主要矿物为蚀变系列磁铁矿、磁赤铁矿、褐铁矿,由于矿石氧化程度较深,以褐铁矿占绝大多数;脉石矿物以白云石、方解石等碳酸盐类矿物为主,其次为绿泥石、高岭土、绢云母等土状矿物,此外还有石英、长石、黑云母等硅酸盐矿物。其主要元素含量分别为:fe36.28%、pb0.35%、as0.034%、0.067s%、sio18.58%;主要矿物含量分别为:磁铁矿1.28%、磁赤铁矿10.87%、褐铁矿32.53%、砷铅铁矿0.04%。

40.实施例1:

41.采用本发明对该金、铁氧化矿机械搅拌氰化浸出提金尾渣进行实施,技术方案包括:

42.(1)将待处理含金、铁氧化矿的机械搅拌浸出提金尾渣输送至1#搅拌槽,按液固比2:1进行调浆,同时,添加六偏磷酸钠,使矿浆中的矿物颗粒充分分散。其六偏磷酸钠用量为450g/t;

43.(2)将完成上述步骤(1)矿浆输送至1#弱磁选机,对磁铁矿进行粗选,该作业磁感应强度选择220mt,获得磁铁矿粗精矿和尾矿。在此过程中,采用较低的磁感应强度,释放少量原生微细粒磁铁矿,作为褐铁矿高梯度磁选的磁种;

44.(3)将完成上述步骤(2)获得的尾矿输送至1#高梯度磁选机,对褐铁矿等进行粗选,该作业背景磁感应强度控制为600mt~900mt,获得褐铁矿粗精矿ⅰ和尾矿。在此过程中,利用微细粒磁铁矿具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿物之间产生强磁力,生成较大粒度磁聚团,提高细粒难选褐铁矿回收率;

45.(4)将完成上述步骤(3)获得的尾矿输送至2#搅拌桶,外添加少量微细粒磁铁矿进行调浆;

46.(5)将完成上述步骤(4)获得的尾矿输送至2#高梯度磁选机,对褐铁矿等进行扫选,该作业背景磁感应强度控制为900mt~1200mt,获得褐铁矿粗精矿ⅱ和尾矿。在此过程中,利用微细粒磁铁矿具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿物之间产生强磁力,生成较大粒度磁聚团,进一步提高细粒难选褐铁矿回收率;

47.(6)将步骤(2)获得的磁铁矿粗精矿与步骤(3)和(5)获得的褐铁矿粗精矿ⅰ和ⅱ合并混合,再输送至2#弱磁选机,进行弱磁选精选,该作业磁感应强度选择160mt,获得磁铁矿精矿和尾矿;

48.(7)将将完成上述步骤(6)获得的尾矿输送至分级—磨矿系统,使褐铁矿矿物和脉石矿物连生体进一步解离,提高褐铁矿综合单体解离度;

49.(8)将完成上述步骤(7)获得的尾矿输送至3#高梯度磁选机进行精选,该作业背景磁感应强度控制为600mt~900mt,获得褐铁矿精矿和中矿,再将该中矿与步骤(5)获得尾矿合并作为总尾矿。

50.在获得的磁铁精矿铁品位大约62%左右,褐铁精矿铁品位大约为51%左右时,其回收率结果为:磁铁矿铁回收率95.13%,褐铁矿铁回收率60.48%,总铁回收率为75.88%。

51.实施例2:

52.采用本发明对该金、铁氧化矿机械搅拌氰化浸出提金尾渣进行实施,技术方案包括:

53.(1)将待处理含金、铁氧化矿的机械搅拌浸出提金尾渣输送至1#搅拌槽,按液固比3:1进行调浆,同时,添加六偏磷酸钠,使矿浆中的矿物颗粒充分分散。其六偏磷酸钠用量为150g/t;

54.(2)将完成上述步骤(1)矿浆输送至1#弱磁选机,对磁铁矿进行粗选,该作业磁感应强度选择160mt,获得磁铁矿粗精矿和尾矿。在此过程中,采用较低的磁感应强度,释放少量原生微细粒磁铁矿,作为褐铁矿高梯度磁选的磁种;

55.(3)将完成上述步骤(2)获得的尾矿输送至1#高梯度磁选机,对褐铁矿等进行粗选,该作业背景磁感应强度控制为600mt~900mt,获得褐铁矿粗精矿ⅰ和尾矿。在此过程中,利用微细粒磁铁矿具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿物之间产生强磁力,生成较大粒度磁聚团,提高细粒难选褐铁矿回收率;

56.(4)将完成上述步骤(3)获得的尾矿输送至2#搅拌桶,外添加少量微细粒磁铁矿进行调浆;

57.(5)将完成上述步骤(4)获得的尾矿输送至2#高梯度磁选机,对褐铁矿等进行扫选,该作业背景磁感应强度控制为900mt~1200mt,获得褐铁矿粗精矿ⅱ和尾矿。在此过程中,利用微细粒磁铁矿具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿物之间产生强磁力,生成较大粒度磁聚团,进一步提高细粒难选褐铁矿回收率;

58.(6)将步骤(2)获得的磁铁矿粗精矿与步骤(3)和(5)获得的褐铁矿粗精矿ⅰ和ⅱ合并混合,再输送至2#弱磁选机,进行弱磁选精选,该作业磁感应强度选择120mt,获得磁铁矿精矿和尾矿;

59.(7)将将完成上述步骤(6)获得的尾矿输送至分级—磨矿系统,使褐铁矿矿物和脉石矿物连生体进一步解离,提高褐铁矿综合单体解离度;

60.(8)将完成上述步骤(7)获得的尾矿输送至3#高梯度磁选机进行精选,该作业背景磁感应强度控制为600mt~900mt,获得褐铁矿精矿和中矿,再将该中矿与步骤(5)获得尾矿合并作为总尾矿。

61.在获得的磁铁精矿铁品位大约62%左右,褐铁精矿铁品位大约为51%左右时,其回收率结果为:磁铁矿铁回收率73.21%,褐铁矿铁回收率53.62%,总铁回收率为63.38%。

62.实施例3:

63.采用本发明对该金、铁氧化矿机械搅拌氰化浸出提金尾渣进行实施,技术方案包括:

64.(1)将待处理含金、铁氧化矿的机械搅拌浸出提金尾渣输送至1#搅拌槽,按液固比2:1进行调浆,同时,添加六偏磷酸钠,使矿浆中的矿物颗粒充分分散。其六偏磷酸钠用量为300g/t;

65.(2)将完成上述步骤(1)矿浆输送至1#弱磁选机,对磁铁矿进行粗选,该作业磁感应强度选择200mt,获得磁铁矿粗精矿和尾矿。在此过程中,采用较低的磁感应强度,释放少量原生微细粒磁铁矿,作为褐铁矿高梯度磁选的磁种;

66.(3)将完成上述步骤(2)获得的尾矿输送至1#高梯度磁选机,对褐铁矿等进行粗选,该作业背景磁感应强度控制为600mt~900mt,获得褐铁矿粗精矿ⅰ和尾矿。在此过程中,利用微细粒磁铁矿具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿物之间产生强磁力,生成较大粒度磁聚团,提高细粒难选褐铁矿回收率;

67.(4)将完成上述步骤(3)获得的尾矿输送至2#搅拌桶,外添加少量微细粒磁铁矿进行调浆;

68.(5)将完成上述步骤(4)获得的尾矿输送至2#高梯度磁选机,对褐铁矿等进行扫选,该作业背景磁感应强度控制为900mt~1200mt,获得褐铁矿粗精矿ⅱ和尾矿。在此过程中,利用微细粒磁铁矿具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿物之间产生强磁力,生成较大粒度磁聚团,进一步提高细粒难选褐铁矿回收率;

69.(6)将步骤(2)获得的磁铁矿粗精矿与步骤(3)和(5)获得的褐铁矿粗精矿ⅰ和ⅱ合并混合,再输送至2#弱磁选机,进行弱磁选精选,该作业磁感应强度选择140mt,获得磁铁矿精矿和尾矿;

70.(7)将将完成上述步骤(6)获得的尾矿输送至分级—磨矿系统,使褐铁矿矿物和脉石矿物连生体进一步解离,提高褐铁矿综合单体解离度;

71.(8)将完成上述步骤(7)获得的尾矿输送至3#高梯度磁选机进行精选,该作业背景磁感应强度控制为600mt~900mt,获得褐铁矿精矿和中矿,再将该中矿与步骤(5)获得尾矿合并作为总尾矿。

72.在获得的磁铁精矿铁品位大约62%左右,褐铁精矿铁品位大约为51%左右时,其回收率结果为:磁铁矿铁回收率82.26%,褐铁矿铁回收率58.56%,总铁回收率为70.65%。

73.实施例4

74.采用传统弱方法磁机磁选—高梯度磁选机磁选,在获得的磁铁精矿铁品位大约62%左右,褐铁精矿铁品位大约为52%左右时,其回收率结果为:磁铁矿铁回收率40.79%,褐铁矿铁回收率51.34%,总铁回收率为45.25%。

75.表1 实施例1~4获得指标

76.77.本发明与传统方式相比,磁铁矿回收率均明显提高,说明微细粒得到极好的回收,主要原因是1#弱磁选获得的粗精矿与经1#及2#高梯度磁选机的强磁化作用后的粗精矿合并后,再进行弱磁选;褐铁矿回收率略有提高,说明其微细粒也得到极好的回收,原因是弱磁选粗选释放的原生及外添加到高梯度磁选机的微细粒磁铁矿,产生磁力高梯度放应,使微细粒磁铁矿与难回收细粒褐铁矿生成大颗粒磁聚团,被高梯度磁选机回收,大大提高了褐铁矿铁回收率。

78.实验二、

79.以某批含金、铁氧化矿机械搅拌氰化浸出提金尾渣分成4份进行试验,分别加入不同的助溶剂或分散剂,主要矿物为蚀变系列磁铁矿、磁赤铁矿、针铁矿、水针铁矿、褐铁矿,矿石氧化程度较深,以褐铁矿占绝大多数;脉石矿物以白云石、方解石等碳酸盐类矿物为主,其次为高岭土、绢云母等土状矿物,此外还有石英、长石等硅酸盐矿物,其主要元素含量分别为:fe37.45%、pb0.31%、as0.032%、0.061s%、sio21.33%;主要矿物含量分别为:磁铁矿3.58%、磁赤铁矿11.27%、褐铁矿31.53%、砷铅铁矿0.04%。

80.实施例5:

81.采用本发明对该金、铁氧化矿机械搅拌氰化浸出提金尾渣进行实施,技术方案包括:

82.(1)将待处理含金、铁氧化矿的机械搅拌浸出提金尾渣输送至1#搅拌槽,按液固比2:1进行调浆,同时,添加六偏磷酸钠,使矿浆中的矿物颗粒充分分散。其六偏磷酸钠用量为450g/t;

83.(2)将完成上述步骤(1)矿浆输送至1#弱磁选机,对磁铁矿进行粗选,该作业磁感应强度选择220mt,获得磁铁矿粗精矿和尾矿。在此过程中,采用较低的磁感应强度,释放少量原生微细粒磁铁矿,作为褐铁矿高梯度磁选的磁种;

84.(3)将完成上述步骤(2)获得的尾矿输送至1#高梯度磁选机,对褐铁矿等进行粗选,该作业背景磁感应强度控制为600mt~900mt,获得褐铁矿粗精矿ⅰ和尾矿。在此过程中,利用微细粒磁铁矿具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿物之间产生强磁力,生成较大粒度磁聚团,提高细粒难选褐铁矿回收率;

85.(4)将完成上述步骤(3)获得的尾矿输送至2#搅拌桶,外添加少量微细粒磁铁矿进行调浆;

86.(5)将完成上述步骤(4)获得的尾矿输送至2#高梯度磁选机,对褐铁矿等进行扫选,该作业背景磁感应强度控制为900mt~1200mt,获得褐铁矿粗精矿ⅱ和尾矿。在此过程中,利用微细粒磁铁矿具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿物之间产生强磁力,生成较大粒度磁聚团,进一步提高细粒难选褐铁矿回收率;

87.(6)将步骤(2)获得的磁铁矿粗精矿与步骤(3)和(5)获得的褐铁矿粗精矿ⅰ和ⅱ合并混合,再输送至2#弱磁选机,进行弱磁选精选,该作业磁感应强度选择160mt,获得磁铁矿精矿和尾矿;

88.(7)将将完成上述步骤(6)获得的尾矿输送至分级—磨矿系统,使褐铁矿矿物和脉石矿物连生体进一步解离,提高褐铁矿综合单体解离度;

89.(8)将完成上述步骤(7)获得的尾矿输送至3#高梯度磁选机进行精选,该作业背景磁感应强度控制为600mt~900mt,获得褐铁矿精矿和中矿,再将该中矿与步骤(5)获得尾矿

合并作为总尾矿。

90.在获得的磁铁精矿铁品位大约62%左右,褐铁精矿铁品位大约为51%左右时,其回收率结果为:磁铁矿铁回收率95.56%,褐铁矿铁回收率59.85%,总铁回收率为76.53%。

91.实施例6:

92.采用本发明对该金、铁氧化矿机械搅拌氰化浸出提金尾渣进行实施,技术方案包括:

93.(1)将待处理含金、铁氧化矿的机械搅拌浸出提金尾渣输送至1#搅拌槽,按液固比2:1进行调浆,同时,添加edta,使矿浆中的矿物颗粒充分分散。其edta用量为450g/t;

94.(2)将完成上述步骤(1)矿浆输送至1#弱磁选机,对磁铁矿进行粗选,该作业磁感应强度选择220mt,获得磁铁矿粗精矿和尾矿。在此过程中,采用较低的磁感应强度,释放少量原生微细粒磁铁矿,作为褐铁矿高梯度磁选的磁种;

95.(3)将完成上述步骤(2)获得的尾矿输送至1#高梯度磁选机,对褐铁矿等进行粗选,该作业背景磁感应强度控制为600mt~900mt,获得褐铁矿粗精矿ⅰ和尾矿。在此过程中,利用微细粒磁铁矿具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿物之间产生强磁力,生成较大粒度磁聚团,提高细粒难选褐铁矿回收率;

96.(4)将完成上述步骤(3)获得的尾矿输送至2#搅拌桶,外添加少量微细粒磁铁矿进行调浆;

97.(5)将完成上述步骤(4)获得的尾矿输送至2#高梯度磁选机,对褐铁矿等进行扫选,该作业背景磁感应强度控制为900mt~1200mt,获得褐铁矿粗精矿ⅱ和尾矿。在此过程中,利用微细粒磁铁矿具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿物之间产生强磁力,生成较大粒度磁聚团,进一步提高细粒难选褐铁矿回收率;

98.(6)将步骤(2)获得的磁铁矿粗精矿与步骤(3)和(5)获得的褐铁矿粗精矿ⅰ和ⅱ合并混合,再输送至2#弱磁选机,进行弱磁选精选,该作业磁感应强度选择160mt,获得磁铁矿精矿和尾矿;

99.(7)将将完成上述步骤(6)获得的尾矿输送至分级—磨矿系统,使褐铁矿矿物和脉石矿物连生体进一步解离,提高褐铁矿综合单体解离度;

100.(8)将完成上述步骤(7)获得的尾矿输送至3#高梯度磁选机进行精选,该作业背景磁感应强度控制为600mt~900mt,获得褐铁矿精矿和中矿,再将该中矿与步骤(5)获得尾矿合并作为总尾矿。

101.在获得的磁铁精矿铁品位大约62%左右,褐铁精矿铁品位大约为51%左右时,其回收率结果为:磁铁矿铁回收率95.67%,褐铁矿铁回收率58.77%,总铁回收率为76.39%。

102.实施例7:

103.采用本发明对该金、铁氧化矿机械搅拌氰化浸出提金尾渣进行实施,技术方案包括:

104.(1)将待处理含金、铁氧化矿的机械搅拌浸出提金尾渣输送至1#搅拌槽,按液固比2:1进行调浆,同时,添加碳酸钠,使矿浆中的矿物颗粒充分分散。其碳酸钠用量为450g/t;

105.(2)将完成上述步骤(1)矿浆输送至1#弱磁选机,对磁铁矿进行粗选,该作业磁感应强度选择220mt,获得磁铁矿粗精矿和尾矿。在此过程中,采用较低的磁感应强度,释放少量原生微细粒磁铁矿,作为褐铁矿高梯度磁选的磁种;

106.(3)将完成上述步骤(2)获得的尾矿输送至1#高梯度磁选机,对褐铁矿等进行粗选,该作业背景磁感应强度控制为600mt~900mt,获得褐铁矿粗精矿ⅰ和尾矿。在此过程中,利用微细粒磁铁矿具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿物之间产生强磁力,生成较大粒度磁聚团,提高细粒难选褐铁矿回收率;

107.(4)将完成上述步骤(3)获得的尾矿输送至2#搅拌桶,外添加少量微细粒磁铁矿进行调浆;

108.(5)将完成上述步骤(4)获得的尾矿输送至2#高梯度磁选机,对褐铁矿等进行扫选,该作业背景磁感应强度控制为900mt~1200mt,获得褐铁矿粗精矿ⅱ和尾矿。在此过程中,利用微细粒磁铁矿具有的磁力高梯度效应,使微细粒磁铁矿与细粒难选褐铁矿物之间产生强磁力,生成较大粒度磁聚团,进一步提高细粒难选褐铁矿回收率;

109.(6)将步骤(2)获得的磁铁矿粗精矿与步骤(3)和(5)获得的褐铁矿粗精矿ⅰ和ⅱ合并混合,再输送至2#弱磁选机,进行弱磁选精选,该作业磁感应强度选择160mt,获得磁铁矿精矿和尾矿;

110.(7)将将完成上述步骤(6)获得的尾矿输送至分级—磨矿系统,使褐铁矿矿物和脉石矿物连生体进一步解离,提高褐铁矿综合单体解离度;

111.(8)将完成上述步骤(7)获得的尾矿输送至3#高梯度磁选机进行精选,该作业背景磁感应强度控制为600mt~900mt,获得褐铁矿精矿和中矿,再将该中矿与步骤(5)获得尾矿合并作为总尾矿。

112.在获得的磁铁精矿铁品位大约62%左右,褐铁精矿铁品位大约为51%左右时,其回收率结果为:磁铁矿铁回收率95.25%,褐铁矿铁回收率60.28%,总铁回收率为76.68%。

113.实施例8

114.采用传统弱方法磁机磁选—高梯度磁选机磁选,在获得的磁铁精矿铁品位大约62%左右,褐铁精矿铁品位大约为52%左右时,其回收率结果为:磁铁矿铁回收率42.47%,褐铁矿铁回收率54.32%,总铁回收率为46.37%。

115.表2 实施例5~8获得指标

[0116][0117]

本发明与传统方式相比,分别加入不同的助溶剂或分散剂,磁铁矿回收率、褐铁矿铁回收率和总铁回收率均明显提高。

[0118]

通过上述案例说明了,该工艺适应性强。可应用于大部分需细磨、含泥量高、矿浆粘度高的氧化铁矿石选矿,特别适用于石灰含量较高、细磨的机械搅拌浸出提金尾矿中铁矿回收。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。