1.本实用新型涉及汽车开关检测工装技术领域,尤其是涉及一种汽车电动窗开关自动检测装置。

背景技术:

2.现有的汽车电动窗开关主要是拨动开关,会在一个开关总成上集成前后左右的全车电动窗的控制开关,还设置有通过按压开闭的落锁开关和关闭电动窗开关工作的按键,开关数量较多,并且根据配置的需要,会将拨动开关分为几个档位。目前,针对汽车电动窗开关的成品出厂检测,主要还是依靠员工的手工检测,工作强度大、检测效率低、人工成本高,并且过于依赖检测人员的工作经验和主观意识,容易造成误判,产品检测的质量无法精确保证。通过人工检测得到的参数,均是通过主观感受得到的,对记录下来的检测参数,也比较难以准确地反应检测产品的具体性能。

技术实现要素:

3.本实用新型的目的是提供一种汽车电动窗开关自动检测装置,解决现有汽车电动窗开关采用人工检测,工作强度大、检测效率低及检测准确度低的问题。

4.本实用新型解决其技术问题所采用的技术方案是:一种汽车电动窗开关自动检测装置包括包括开关传送装置,依次设置在开关传送装置上的放料定位装置和开关机械电路检测工位。所述开关机械电路检测工位包括用于支撑开关且可以上下移动的第一活动支撑平台,第一活动支撑平台的上方设置有压在开关上的压紧平台,所述第一活动支撑平台的两侧分别设置有工装支撑台,所述工装支撑台上均设置有拨动电动窗开关按钮的拨动机构。所述拨动机构包括夹持住电动窗开关按钮的夹持部,带动夹持部转动的转轴及驱动转轴转动的转动电机,所述转动电机与转轴间设置有扭力传感器,所述工装支撑台上还设置有轴承座,轴承座内设置有连接转轴与扭力传感器的支撑轴承。所述压紧平台上还设置有按压电动窗开关上的下压按钮的下压气缸,所述第一活动支撑平台上还设置有与电动窗开关上的插头配合的第一插座。

5.为了更好的传送检测的开关,所述开关传送装置包括并排设置有的两条限位轨,设置在限位轨内的传送带。

6.进一步,所述放料定位装置包括设置在两条限位轨间的浮动支撑块,浮动支撑块的一端设置有限位挡板,所述浮动支撑块内还设置有一对用于检测开关是否放置到位的激光感应开关。

7.为了防止下序工作未结束而提前装开关造成工序混乱,所述放料定位装置上还设置有防误装的旋转盖板,所述限位轨上设置有安装座,旋转盖板通过转动销轴连接安装在安装座上且在旋转盖板与安装座间设置有扭簧,所述旋转盖板的一端与浮动支撑块配合转动。

8.为了方便放置要检测的开关,两所述限位轨上还对称设置有限位块,限位块为斜

面结构,两限位块间形成上宽下窄的放置区域。

9.为了进一步实现模拟人工检测开关拨动的动作,所述夹持部包括固定连接在转轴上的安装块,设置在安装块上的两根夹持杆,两夹持杆间的间隙和位置与电动窗开关按钮相适配。

10.本实用新型的有益效果:本实用新型通过开关传送装置及在其上设置放料定位装置,用于对开关的检测设定了初始状态,并实现在放料判断初始状态完成后的自动输料;在开关机械电路检测工位上设置的第一活动支撑平台,其将运输中的开关从输料传送的路径上脱离,并通过压紧平台下压使开关的插头与设置在第一活动支撑平台上的第一插座配合,实现开关通电;并通过设置在压紧平台上的下压气缸以及设置在工装支撑台上的拨动机构工作,达到模拟人工检测开关的动作效果,并通过在转动电机与转轴间设置有扭力传感器,达到检测获得开关操作力值。通过设置两条平行的限位轨,约束了在其内设置的传送带运输开关向前传送。设置在浮动支撑块内的激光感应开关,实现了自动检测开关是否放置到位。设置在放料定位装置上的旋转盖板,随浮动支撑块上下运动而转动,从而实现了当前道工序没有完成,锁闭浮动支撑块上表面,不让人员误将开关放置上面。在限位轨上设置对称且上宽下窄的限位块,起到导向方便人员放置开关的作用。在夹持部上设置可转动的两根夹持杆,达到夹持开关按键模拟人手按压和抬起的动作效果。检测人员仅需要在检测设备开机的时候,按下启动按钮,后续只需要将产品放上放料定位装置上即可自动完成开关的各种复杂测试工作,从而解决了现有汽车主驾驶电动窗开关采用人工检测,工作强度大、检测效率低及检测准确度低等问题。

11.以下将结合附图和实施例,对本实用新型进行较为详细的说明。

附图说明

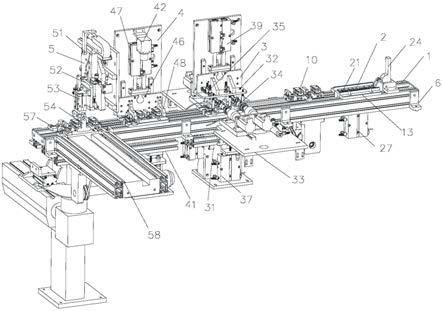

12.图1为本实用新型的立体结构示意图。

13.图2为本实用新型第一工位的局部示意图。

14.图3为本实用新型第二工位的局部示意图。

15.图4为本实用新型第三工位的局部示意图。

16.图5为本实用新型第四工位的局部示意图。

具体实施方式

17.实施例,如图1至5所示,一种汽车电动窗开关自动检测装置,包括设备机架6,在设备机架6上并排设置两条限位轨11,两所述限位轨11上还对称设置有限位块13,限位块13为斜面结构,两限位块13间形成上宽下窄的放置区域,所形成的上宽下窄结构其导向作用,便于检测人员将开关10从上放置检测产品。在限位轨11内设置有传送带12,传送带12两端连接有传动轮,当传动轮转动时,将带动传送带12沿限位轨11的方向做水平前进运动,即形成了开关传送装置1。

18.在开关传送装置1的开始位置作为第一工位即人工放料工位,在第一工位上设置有放料定位装置2,所述放料定位装置2包括设置在两条限位轨11间的浮动支撑块21,浮动支撑块21的一端设置有第一限位挡板22,在浮动支撑块21内还设置有一对用于检测开关10是否放置到位的激光感应开关23。激光感应开关23通电后发出激光,当开关10被放置在浮

动支撑块21上,发出的激光会被开关10阻挡而反射,激光感应开关23通过反射的距离进而判断开关有没有放置到位。所述浮动支撑块21的下方连接有第一气缸27,第一气缸27支持浮动支撑块21在两条限位轨11内的区间做上下运动。

19.在第一工序的限位轨11上端固定设置有安装座25,在安装座25上设置有防误装的旋转盖板24,旋转盖板24通过转动销轴连接安装在安装座25上,并在旋转盖板24与安装座25间设置有扭簧26。所述旋转盖板24的一端与浮动支撑块21配合转动,当浮动支撑块21向上运动时,浮动支撑块21带动旋转盖板24绕转动销轴发生旋转,直到浮动支撑块21向上运动到达设定的最高位置,旋转盖板24旋转到最大角度,扭簧26处于扭紧状态,人工将开关10放置在浮动支撑块21上。当浮动支撑块21承载开关10向下运动时,扭簧26扭紧状态复位将带动旋转盖板24旋转,直到浮动支撑块21向下运动到达设定的最低位置,旋转盖板24压到浮动支撑块21上,从而阻止人员在非规定时间误将开关10放置在浮动支撑块21上。当激光感应开关23检测放置在浮动支撑块21的开关10已经放置到位,并且下一个工位已经空置,浮动支撑块21下方的第一气缸27则带动浮动支撑块21向下运动,放置在浮动支撑块21的开关10也跟着向下运动,开关10向下运动直至传送带12上,浮动支撑块21继续向下运动至设定的最低位置,而开关10从浮动支撑块21上脱离而随传送带12向前传送进入到第二工位即开关机械电路检测工位3。

20.所述开关机械电路检测工位3包括用于支撑开关10且可以上下移动的第一活动支撑平台31,第一活动支撑平台31下方连接设置有第二气缸37,第一活动支撑平台31的一端设置有第二限位挡板38,并在第一活动支撑平台31上还设置有与电动窗开关10上的插头相配合的第一插座36。第一活动支撑平台31的上方设置有压在开关10上的第一压紧平台32,第一压紧平台32连接设置有第三气缸39,第一压紧平台32的下表面设置有一组压紧开关10的压紧支柱310和用于检测开关10上的下压按钮状况的按压支柱311,所述按压支柱311连接设置有下压气缸35。

21.所述第一活动支撑平台31的两侧分别设置有工装支撑台33,工装支撑台33连接设置有第四气缸312,在工装支撑台33上均设置有拨动电动窗开关10上按钮的拨动机构34。所述拨动机构34包括夹持住电动窗开关按钮的夹持部341,夹持部341连接设置有转轴342,转轴342连接有驱动其转动的转动电机343,所述转动电机343与转轴342间设置有扭力传感器344。所述夹持部341包括固定连接在转轴342上的安装块3411,设置在安装块3411上的两根夹持杆3412,两夹持杆3412间的间隙和位置与电动窗开关按钮相适配。所述工装支撑台33上还设置有轴承座331,轴承座331内设置有连接转轴342与扭力传感器344的支撑轴承345。

22.当开关10被传送带12向前传送到第二工位时,会被第二限位挡板38挡住不再随传送带12前进,此时第二气缸37工作,将作用于第一活动支撑平台31和停放在第一活动支撑平台31上的开关10一起向上运动到设定的最高位置停止。第三气缸39工作,将带动第一压紧平台32向下运动,第一压紧平台32下表面的压紧支柱310将向下逐渐下压停放在第一活动支撑平台31上的开关10上可挤压受力的表面,直至压紧平台32运动到设定的最低位置,此时压紧支柱310将开关10压紧在第一活动支撑平台31上,按压支柱311停留在开关10上的下压按钮的上方。开关10上的插头也被压紧在第一插座36里,开关10实现通电。此时,第一活动支撑平台31两侧的工装支撑台33被第四气缸312作用,向传送带12传送的反方向平移,直至夹持部341上的每组两个夹持杆3412之间的间隙与开关10上的按钮相适配。此时,下压

气缸35工作带动按压支柱311向下运动,直至实现下压按钮闭合,再继续向下下压下压按钮直至回复按钮回弹开启状态。同时,转动电机343工作将带动转轴342在轴承座331内顺时针或逆时针转动,固定在转轴上的安装块3411和设置在安装块3411的夹持杆3412将随之转动,将带动处在两夹持杆3412之间的按钮转动,从而实现模拟人工按压或抬起按钮的动作。采用设置在转动电机343与转轴342间的扭力传感器344与单片机配合读取按键的力值数据,实现检测得到按键的力值。并在开关10上的插头被压紧在第一插座36里,开关10实现通电,也实现产品的电流检测、电压检测、引脚短路检测和导通阻值检测等电性能的检测。检测的同时,将各项测试数据发回后台进行存储,以便可以进行追溯记录。

23.第二工位检测完成后,两夹持杆3412旋转到初始竖直状态,两侧的工装支撑台33被第四气缸312带动向传送带12传送的方向平移至初始状态,使得两夹持杆3412与电动窗开关按钮脱离。第三气缸39工作带动第一压紧平台32向上运动至初始状态,同时第二气缸37工作带动第一活动支撑平台31和停放在第一活动支撑平台31上的开关10一起向下运动,开关10向下运动至限位轨11上,被限位轨11阻止而不随第一活动支撑平台31继续向下运动,此时开关10上的插头与第一插座36分离,第一活动支撑平台31继续向下运动至初始状态。开关10上的插头与第一插座36分离后,开关10被运动的传送带12带动到第三工位即用于观察按键符号准确性及亮度的ccd自动检测工位4。

24.所述用于观察按键符号准确性及亮度的ccd自动检测工位4,包括用于支撑开关10的第二活动支撑平台41,第二活动支撑平台41下方连接设置有第五气缸43,第二活动支撑平台41的一端设置有第三限位挡板44,并在第二活动支撑平台41上还设置有与电动窗开关上的插头相配合的第二插座45。所述第二活动支撑平台41的上方设置有压在开关10上的第二压紧平台46,第二压紧平台46连接设置有第六气缸47,第二压紧平台46的下端设置有一组压紧开关10的压紧块48。在第二压紧平台46的上方固定设置有用于拍照的工业相机42。

25.当开关被传送带12向前传送到第三工位时,会被第三限位挡板44挡住不再随传送带12前进,此时第五气缸43工作,将支撑第二活动支撑平台41和停放在第二活动支撑平台41上的开关一起向上运动到设定的最高位置停止。第六气缸47工作,将带动第二压紧平台46向下运动,第二压紧平台46下端的压紧块48将向下逐渐下压停放在第二活动支撑平台41上的开关10上可挤压受力的表面,直至第二压紧平台46运动到设定的最低位置,此时压紧块48将开关10压紧在第二活动支撑平台41上。开关10上的插头也被压紧在第二插座45里,开关10实现通电,开关10各个按键背后的背光灯点亮。此时,设置在第二压紧平台46上方的工业相机42对准点亮的开关10进行拍照识别,代替人眼观察产品上的开关10按键符号并进行判断,从而实现了自动检测按键上的符号形状及亮度上的完整性及各产品之间符号的一致性。当检测完毕后,第六气缸47工作带动第二压紧平台46向上运动至初始状态。同时,第五气缸43工作带动第二活动支撑平台41和停放在第二活动支撑平台41上的开关10一起向下运动,开关10向下运动至限位轨11上,被限位轨11阻止而不随第二活动支撑平台41向下运动,此时开关10上的插头与第二插座45分离,第二活动支撑平台41继续向下运动至初始状态。开关10上的插头与第二插座45分离后,开关被运动的传送带12带动到第四工位即剔除不合格开关的自动分拣机构5。

26.所述自动分拣机构5包括一个水平移动平台51,连接设置有第七气缸55,第七气缸55工作带动水平移动平台51左右水平移动。所述水平移动平台51上设置有滑块52,滑块52

连接设置有第八气缸56,第八气缸56工作带动滑块52上下垂直运动。所述滑块52上设置有手指气缸53,手指气缸53连接设置有两个的夹持块54,手指气缸53带动两个夹持块54运动,使两夹持块54间的距离可变化而具有夹持功能。

27.当开关10被传送带12向前传送到第四工位时,会被设置在限位轨11上的第四限位挡板57挡住不再随传送带12前进,此时若在第二或第三工位处检测开关10不合格,开关10则会停靠在第四限位挡板57处发出警报并停止上道工序的工作,直至检测人员将不合格的开关10从限位轨11上取出,并按解除警报按钮而反馈给设备的控制系统,上道工序可继续工作。若在第二和第三工位处检测的开关10均合格,开关10则会停靠在第四限位挡板57处,同时第七气缸55工作带动水平移动平台51向开关10处移动,当水平移动平台51移动到开关10的正上方,第八气缸56工作带动滑块52向下运动直至两夹持块54在开关10的两侧,此时手指气缸53工作带动两夹持块54向开关10靠拢,最终夹持住开关10后停止,在开关10的下方设置有镭雕设备对开关10进行批次号的雕印。当开关10的批次号雕印完成后,第八气缸56工作带动滑块52向上运动,使开关10从限位轨11内取出,此时第七气缸55工作带动水平移动平台51向限位轨11一侧方向运动至设置在限位轨11侧的合格品传送平台58的正上方,第八气缸56工作带动滑块52向下运动将开关带到与合格品传送平台58较小距离的位置,手指气缸53工作带动两夹持块54向开关10外侧扩展至初始状态,开关10从两夹持块54之间脱离,落在合格品传送平台58上,而被合格品传送平台58传送下去,此时第八气缸56工作带动滑块52向上运动至初始状态,第七气缸55工作带动水平移动平台51向另侧运动至初始状态。同时,自动反馈给设备的控制系统,本道工序已经完成,可继续上道工序的工作,每道工序均如此反馈给上一道工序,如此往复,即实现了汽车主驾驶电动窗开关的自动检测。

28.本检测设备实现各功能检测的控制部分主要由上、下位机相配合实现。下位机为主要的各种数据采集及逻辑控制单元,将各种动作及模拟量转换成数字量与上位机进行数据通讯。上位机有着很好的人机交互界面,可以完全仿真模拟实际的产品操作时的各种状态,能够很直观的展现测试内容及各项测试要求,能够实现各项测试数据的后台存储、浏览、查询追溯。检测人员仅需要在开机的时候,按下启动按钮,后续只需要将产品放上放料定位装置2上即可自动完成开关10的各种复杂测试工作,从而解决了现有汽车主驾驶电动窗开关采用人工检测,工作强度大、检测效率低及检测准确度低等问题。

29.以上结合附图对本实用新型进行了示例性描述。显然,本实用新型具体实现并不受上述方式的限制。只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。