1.本发明属于火电厂混硫掺烧技术领域,具体涉及一种湿法烟气脱硫氧化监控协同火电厂混硫掺烧系统。

背景技术:

2.绿色发展、生态文明已成为当今时代最强音和主旋律,响应国家提出碳达峰、碳中和“3060”宏伟目标,传统火力发电厂面临转型升级的迫切需要。降低发电成本增强企业核心竞争力、提高电厂智能化水平和节能增大环保贡献成为发展趋势。

3.混硫掺烧针对煤源杂、煤种多以及偏离设计值等问题从源头降低发电成本,但人工粗放的混硫掺烧无法同时满足系统安全性、经济性和环保性等多重要求。

4.国内90%以上火电厂采用石灰石

‑

石膏湿法脱硫工艺,湿法脱硫过程分为吸收、中和、氧化和结晶四个阶段,湿法脱硫过程普遍存在吸收、中和和结晶有控制手段,但氧化无控制的问题,造成氧化环节无法测量和控制、氧化风量调节和集中共享配风等技术空白无法填补,只有解决脱硫氧化精准监控的问题,才能实现脱硫氧化风节能优化升级与混硫掺烧协同控制,真正发挥脱硫协同指导混硫掺烧控制作用,提高脱硫系统安全、节能、自动运行水平,从而产生较大的经济、环保效应。

技术实现要素:

5.本发明提供了一种湿法烟气脱硫氧化监控协同火电厂混硫掺烧系统,以解决上述背景中提到的问题。

6.为实现上述目的,本发明提供如下技术方案:一种湿法烟气脱硫氧化监控协同火电厂混硫掺烧系统,包括用于脱硫反应的吸收塔,还包括:

7.so2入口管,设置在吸收塔外侧,所述吸收塔的上端一侧设置有so2出口,所述so2出口设置有检测设备;

8.锅炉,设置在吸收塔上游,所述锅炉的烟气通道与所述so2入口管相连通,所述锅炉的上游设置有入炉煤质分析仪;

9.浆液氧化分析仪,设置在所述吸收塔下游,所述浆液氧化分析仪的进液口连通吸收塔;

10.dcs控制室,设置在所述浆液氧化分析仪一侧,所述dcs控制室的信号输入端电性连接浆液氧化分析仪的测量信号输出端;

11.氧化风机,设置在所述dcs控制室下方,所述氧化风机的出风口连通所述吸收塔内部,所述氧化风机电性连接dcs控制室的信号输出端;

12.石灰石浆液罐,设置在所述吸收塔一侧,所述石灰石浆液罐通过多组浆液循环泵与吸收塔连通,多组所述浆液循环泵与石灰石浆液罐和吸收塔之间通过管道连通。

13.优选的,所述烟气通道与所述so2入口管之间设置有锅炉脱硝装置以及静电除尘器。

14.优选的,所述氧化风机的进风入口设置有调节装置。

15.优选的,所述调节装置包括与氧化风机固定的固定盘,所述固定盘的一侧设置有进风壳体,所述进风壳体的内部设置有整流罩,所述固定盘的另一侧设置有风机本体,所述风机本体的内部设置有风机叶轮,所述进风壳体的外围设置有调节机构;

16.所述调节机构包括设置在进风壳体外部的环条,所述环条的外围均匀设置有固定杆,所述固定杆的外端均设置有活动块,所述活动块上开设有凹槽,所述固定杆设置在凹槽内,所述活动块上固定设置有转动轴,所述转动轴贯穿并伸入进风壳体内部,所述转动轴与进风壳体转动连接,所述转动轴位于进风壳体内部的一端设置有叶片。

17.优选的,所述氧化风机包括风机本体,所述风机本体的内部设置有风机叶轮,所述风机本体的一侧设置有风机蜗壳。

18.优选的,所述环条上设置有驱动机构;

19.所述驱动机构包括固定在环条外侧表面的固定柱,所述固定柱的外部设置有固定条,所述固定条上开设有槽口,所述固定柱设置在槽口内,所述固定条的一端设置转动杆,所述转动杆的外部设置有套筒,所述套筒的外部一侧设置有固定板,所述固定板固定在进风壳体外部,所述转动杆伸出套筒的上端固接有活动杆。

20.优选的,所述活动杆的一端设置有执行器。

21.优选的,所述整流罩设置成一侧为球形,一侧为长筒状。

22.一种湿法烟气脱硫氧化监控协同火电厂混硫掺烧方法,具体包括以下步骤:

23.(1)吸收阶段:增加浆液循环泵投入台数,控制出口so2排放浓度≤35mg/m3;

24.(2)中和阶段:增加石灰石浆液,维持浆液ph值于5.4

‑

5.8之间;

25.(3)氧化阶段:脱硫氧化风节能优化控制;

26.(4)结晶阶段:调整浆液在吸收塔停留时间及时排浆,使浆液充分氧化,在浆液密度达到1130

‑

1180kg/m3时排浆、脱水制石膏。

27.与现有技术相比,本发明的有益效果是:

28.1、本发明实现脱硫整体指导混硫掺烧功能,从而最大挖掘脱硫潜力,摸清实际脱硫最大出力,燃煤含硫量可由设计值进一步提升,由掺烧实验确定,扩大电厂来煤市场采购范围,提高燃煤适应性和多样性,采购含硫量更高的经济煤,极大的降低发电成本。

29.2、本发明通过由浆液氧化分析仪进行取样分析吸收塔内浆液氧化指数,即浆液氧化剩余产物亚硫酸盐浓度控制在规定范围,并将测量信号传回dcs控制室用于控制氧化风机入口调节装置的风门开度,以实现氧化风系统的自动节能运行,氧化风量被最大化利用,避免浪费,且避免氧化风量不足而引起的烟气中so2无法被充分吸收排放超标、浆液中毒、增加运行成本,造成石灰石耗量大、石膏纯度降低和石膏脱水困难等风险。

30.3、本发明浆液氧化分析仪的箱体隔绝空气,使之避免空气氧化造成数据失真,通过浆液从取样管进入取样器形成一定速度和方向的涡流,通过浆液的流向转变实现分析仪本体能够稳定连续探测,将之测量信号传递给dcs控制室,从而做到实时监控,特定的冲洗水管冲水能避免浆液沉淀堵塞,且消除浆液品质问题引起的气泡会造成检测数据波动问题;保温棉以及保温层保护浆液温度稳定,隔绝其他离子点位对探测数据造成的失真,使之测量准确,且实时检测。

31.4、本发明调节装置调节范围大,调节性能优越;

32.通过进风壳体、整流罩、叶片以及进风壳体和整流罩之间形成的通道,具有独特的可变几何流道,有别于风机厂目前配置的进口可调导叶,如:花瓣阀,可有效减少气流的冲击和流动摩擦损失,形成预旋流场,有效的降低因为调低入口阀门开度造成的风压损失,保证风压达到工艺要求,具有独特的风场设计,从而保证风机调节性能稳定,调节深度大,无一般风机入口,如:包括蝶、闸阀及花瓣阀,调节时的死区现象,风机的转速虽然保持不变,但因能适时改变风机流量便可使电机电流下降而大量节电,如风机在70%负荷下工作时,节电率可达15

‑

20%,甚至更多;

33.5、本发明调节装置降低喘振,扩大工作区间;

34.有别于传统调节方式极易造成风机喘振,工作区间远远小于实际工况变化的需要,造成资源的极大浪费,而本发明调节装置能很好的保证出口风压的稳定,加装调节装置的风机几乎能在所有小流量区工作,可完全避免风机在极小流量时的喘振现象,扩大工作区间。

35.6、本发明调节装置高效节能,降低造价成本;

36.综合技术经济价值高,而且便于安装,原有风机组不需作任何改动,调节过程中风机压降相对平缓,故在减少供气量的同时可以兼顾用户对风机压力的需求,维护和保养工作量极小,能按照实际运行工况实时对风机流量进行动态微调,精度高,调节性能稳定,具有优异的流量—压力调节性能,且不需要对电机进行改造更换,性价比非常高,适宜推广。

附图说明

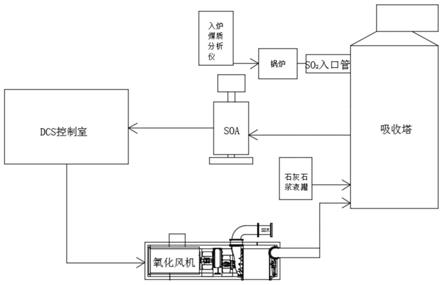

37.图1为本发明一种湿法烟气脱硫氧化监控协同火电厂混硫掺烧系统的结构示意图。

38.图2为本发明ssr与氧化风机的连接结构示意图。

39.图3为本发明进风壳体的内部结构示意图。

40.图4为本发明驱动机构的结构示意图。

41.图5为本发明调节机构的结构示意图。

42.图6为本发明环条、固定杆、凹槽和活动块连接结构图。

43.图7为本发明调节机构调节的状态示意图。

44.图8为加装ssr与一般风机喘振界限对比图。

45.图9为加装ssr与原风速对比图。

46.图10为本发明浆液氧化分析仪的结构示意图。

47.图11为本发明浆液氧化分析仪的侧视图。

48.图12为本发明浆液氧化分析仪的立体结构示意图。

49.图13为本发明负荷和燃煤含硫量趋势示意图。

50.图中:1、进风壳体;2、整流罩;3、驱动机构;31、执行器;32、固定板;33、套筒;34、固定条;35、固定柱;36、槽口;37、转动杆;38、活动杆;4、风机叶轮;5、风机蜗壳;6、风机本体;7、固定盘;8、调节机构;81、叶片;82、环条;83、固定杆;84、凹槽;85、活动块;86、转动轴;101、密封件;102、冲洗水管;103、取样器;104、集液器;105、挡液板;106、保温层;107、平台底座;108、托举架;109、放置台;110、保温棉;111、取样管;112、显示屏;113、分析仪本体;114、第一箱门;115、排污管;116、箱体;117、第二箱门。

具体实施方式

51.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.请参阅图1

‑

13,本发明提供以下技术方案:

53.实施例1

54.一种湿法烟气脱硫氧化监控协同火电厂混硫掺烧系统,包括用于脱硫反应的吸收塔,还包括:

55.so2入口管,设置在吸收塔外侧,所述吸收塔的上端一侧设置有so2出口,所述so2出口设置有检测设备,用以检测so2进行浓度检测;

56.锅炉,设置在吸收塔上游,所述锅炉的烟气通道与所述so2入口管相连通,所述烟气通道与所述so2入口管之间设置有锅炉脱硝装置以及静电除尘器;用以脱销以及除尘;所述锅炉的上游设置有入炉煤质分析仪;

57.浆液氧化分析仪,即soa,设置在所述吸收塔下游,所述浆液氧化分析仪的进液口连通吸收塔;

58.dcs控制室,设置在所述浆液氧化分析仪一侧,所述dcs控制室的信号输入端电性连接浆液氧化分析仪的测量信号输出端;

59.氧化风机,设置在所述dcs控制室下方,所述氧化风机的出风口连通所述吸收塔内部,所述氧化风机电性连接dcs控制室的信号输出端;

60.石灰石浆液罐,设置在所述吸收塔一侧,所述石灰石浆液罐通过多组浆液循环泵与吸收塔连通,多组所述浆液循环泵与石灰石浆液罐和吸收塔之间通过管道连通。

61.一种湿法烟气脱硫氧化监控协同火电厂混硫掺烧方法,具体包括以下步骤:

62.(1)吸收阶段:增加浆液循环泵投入台数,控制出口so2排放浓度≤35mg/m3,避免出现安全环保事故;

63.(2)中和阶段:增加石灰石浆液,维持浆液ph值于5.4

‑

5.8之间,过低影响吸收,过高影响氧化;

64.(3)氧化阶段:脱硫氧化风节能优化控制;

65.(4)结晶阶段:调整浆液在吸收塔停留时间及时排浆,使浆液充分氧化,在浆液密度达到1130

‑

1180kg/m3时排浆、脱水制石膏。

66.具体地,引入入炉煤质分析仪实时动态检测,精确控制入炉煤质含硫量,提高混硫掺烧安全性;利用脱硫全过程参与控制,克服由于设计对混硫掺烧的限制,真实反映脱硫实际能力,找出影响脱硫整体能力四个阶段中的薄弱环节,薄弱环节指的是脱硫过程四个阶段,对于混硫之后,哪个阶段最先不能满足控制要求就是薄弱环节;以薄弱环节作为指导混硫掺烧控制依据和参照,确定入炉含硫总量上限,多参数融合计算指导常规煤和经济煤的掺烧比例,发挥最大的安全性、环保性和经济性效益。

67.1.掺烧实验提升入炉含硫总量上限:

68.以下为例,掺烧实验可在600mw机组满负荷情况下,不断提升混硫掺烧煤质含硫量,利用脱硫全过程参与控制,以薄弱环节确定入炉含硫总量上限。

69.例如,掺烧实验时,燃烧含硫量为0.8%常规煤,热值4800大卡/kg,满负荷600mw,确定锅炉耗煤量为290t/h;掺烧燃烧含硫量为1.5%常规煤,热值3400大卡/kg,满负荷600mw,确定锅炉耗煤量为410t/h;按如下比例掺烧:

[0070][0071]

入炉含硫总量上限在掺烧40%经济煤时获得,为384.84%t/h,煤硫均值为1.14%。(实际掺烧确定,暂取该值作为下面分析的依据)

[0072]

2.确定负荷和燃煤含硫量曲线:

[0073]

根据每日锅炉负荷曲线,以上述确定的入炉含硫总量为边界,确定燃煤含硫量变化趋势,指导混硫掺烧工作,示意图见图13:

[0074]

由于脱硫全过程参与控制,以薄弱环节作为指导混硫掺烧控制依据和参照,最大程度挖掘脱硫潜力,提升了入炉含硫总量上限。实际混硫掺烧时,相同负荷下可掺烧含硫量更高煤种,在确保脱硫安全前提下,产生更大的经济效益。

[0075]

3.混硫掺烧控制策略:

[0076]

进行混硫掺烧,保持燃煤发热总量以维持锅炉负荷和效率,并根据掺烧实验确定的入炉含硫总量上限,以锅炉负荷、燃煤热值和燃煤含硫量等参数经过多参数融合计算,确定不同负荷下的掺烧比例指导配煤,下表选取特定锅炉负荷变化,燃煤热值和燃煤含硫量给出混硫掺烧参考表格(精确计算根据现场实际值确定):

[0077][0078]

混硫掺烧计算公式

[0079]

煤种热值含硫量满负荷(p0)耗量常规煤q0s0m0经济煤1q1s

1 经济煤2q2s

2 [0080]

实际负荷(p实)下的掺烧,各煤种掺烧量分别为n0、n1、n2应满足下列等式:

[0081]

一、热值满足

[0082][0083]

二、硫值满足

[0084]

由掺烧试验确定入炉燃煤含硫总量上限为s%t/h,

[0085]

s%t/h≥n0

×

s0 n1

×

s1 n2

×

s2

[0086]

实施例2

[0087]

作为一种可选情况,请参阅图10

‑

12,一种湿法烟气脱硫氧化监控协同火电厂混硫掺烧系统,浆液氧化分析仪包括箱体116,箱体116的内部设置有集液器104,为了将集液器104内的浆液排出,集液器104的底部设置有排污管115,排污管115伸入箱体116外部,为了防止浆液泄露,集液器104的下方设置有挡液板105;集液器104的上方设置有取样器103,取样器103的底部外侧设置有放置台109,放置台109的下端设置有托举架108,箱体116的上端设置有密封件101,密封件101的上端设置有分析仪本体113,分析仪本体113的测量信号输进入dcs控制室,为了便于观看分析数据,分析仪本体113的表面设置铰接的第一箱门114,第一箱门114的中间设置有显示屏112;分析仪本体113的探测探头插入取样器103中,箱体116的后侧设置有取样管111,取样管111伸入取样器103内,且沿取样器103内壁贴合设置;为了平稳支撑平台底座107,箱体116的底部设置有平台底座107;

[0088]

本实施例中,为了避免浆液沉淀堵塞,且可消除气泡,防止气泡聚集,箱体116的后侧设置有冲洗水管102,冲洗水管102伸入取样器103内,且沿取样器103内壁贴合设置。

[0089]

本实施例中,为了保护浆液温度稳定,隔绝其他离子点位对探测数据造成的失真,箱体116的表面铰接有第二箱门117,第二箱门117与箱体116闭合处相邻面均设置有保温层106,箱体116内壁夹层内设置有保温棉110。

[0090]

具体地,吸收塔浆液通过取样管101持续进入取样器103中,通过分析仪本体113探头测量浆液氧化指数,即浆液氧化剩余产物亚硫酸盐浓度控制在规定范围,通过箱体116隔绝空气,使之避免空气氧化造成数据失真,通过浆液从取样管111进入取样器103形成一定速度和方向的涡流,通过浆液的流向转变实现分析仪本体113能够稳定连续探测,将测量信号输送给dcs控制室,特定的冲洗水管102冲水能避免浆液沉淀堵塞,且消除浆液品质问题引起的气泡会造成检测数据波动问题;保温棉106以及保温层110保护浆液温度稳定,隔绝其他离子点位对探测数据造成的失真。

[0091]

实施例3

[0092]

作为一种可选情况,请参阅图2

‑

9,一种湿法烟气脱硫氧化监控协同火电厂混硫掺烧系统,氧化分机包括风机本体,风机本体6的内部设置有风机叶轮4,风机本体6的一侧设置有风机蜗壳5,氧化风机的进风入口设置有调节装置,即ssr,调节装置包括与氧化风机固定的固定盘7,固定盘7的一侧设置有进风壳体1,进风壳体1的内部设置有整流罩2,整流罩2设置成一侧为球形,一侧为长筒状,可以很好的调整空气进入风机前产生的乱流,减少不必要的机械磨损和能量损耗,使风机能更高效的使用;进风壳体1与整流罩2形成独特的进气通道,使空气能够合理转向,更贴近风机叶轮4风向,增加空气流入的速度;进风壳体1的外围设置有调节机构8;

[0093]

调节机构8包括设置在进风壳体1外部的环条82,环条82的外围均匀设置有固定杆83,固定杆83的外端均设置有活动块85,活动块85上开设有凹槽84,固定杆83设置在凹槽84内,活动块85上固定设置有转动轴86,转动轴86贯穿并伸入进风壳体1内部,转动轴86与进风壳体1转动连接,转动轴86位于进风壳体1内部的一端设置有叶片81,通过叶片81可调节,从而改变入口空气的方向,形成与风机叶轮4转向一致的气流,使空气更高效的进入风机本体6内,风机本体6更高效的运转。

[0094]

为了进行驱动使之进行调节,环条82上设置有驱动机构3;

[0095]

驱动机构3包括固定在环条82外侧表面的固定柱35,固定柱35的外部设置有固定条34,固定条34上开设有槽口36,固定柱35设置在槽口36内,固定条34的一端设置转动杆37,转动杆37的外部设置有套筒33,套筒33的外部一侧设置有固定板32,固定板32固定在进风壳体1外部,转动杆37伸出套筒33的上端固接有活动杆38,为了能更准确的进行调节,活动杆38的一端设置有执行器31,执行器31与dcs控制室的输出信号端相连接。

[0096]

现有技术,风机总是与管网联合工作,若管网系统的阻力在联合工作中是稳定的,则风机也会稳定在某一工况下工作,这一工况为风机的设计工况。在实际生产运行中管网的阻力会经常发生变化,即管网的性能变化曲线,并根据生产工艺过程的需要,还要求风机的流量和压力变化满足其特定的值。根据管网性能的变化,相应改变其本身的性能曲线,这个过程称为风机的性能调节。而调节装置通过改变进气流进入风机叶轮4的角度,可以达到改变风机性能的目的,同时可以使界限、流量、风压以及轴功率发生变化,见图7,采用风机

等压力出口及等流量调节时,由于流量的大幅度减小以及调节效率较高,风机本体6的功率则显著减少,从而达到省功和调节的双重目的,调节装置根椐工况变化进行操作,实行远程手操或自控。

[0097]

根据速度三角形,流体在风机叶轮4中的速度是沿风机叶轮4切向牵引速度和沿轴向相对速度的矢量之和,见图8。调节装置改变风向和加强风速,使得风机本体6出口风速增加,形成与风机运行相向的风向。根据风压公式,风压与风速成正比关系,当风速增加时,风压也会随着上升。因此调节装置很好的保持的风机本体6出口风压的稳定,也能更好契合脱硫氧化风工艺的需求,能经过叶片81形成与风机本体6相向的风向形成旋流场,可以有效的减少的风压的损失,降低能量损耗。

[0098]

具体地,使用时,通过执行器31带动活动杆38转动,从而带动转动杆37以及固定条34转动,通过槽口36带动固定柱35以及环条82沿进风壳体1转动,从而带动固定杆83转动,通过固定杆83带动活动块85转动,带动转动轴86转动,最终带动叶片81转动,使得达到改变叶片81方向从而改变入口空气的方向,形成与风机叶轮4转向一致的气流,使空气更高效的进入风机本体6内,风机本体6更高效的运转。

[0099]

该实施例中的方案可以与其他实施例中的方案进行选择性的组合使用。

[0100]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。