:

1.本实用新型涉及多孔硝铵生产设备技术领域,特别是涉及一种用于多孔硝铵生产的排放气处理装置。

背景技术:

:

2.多孔硝铵生产装置包括备煤工段、煤浆制备工段、气化工段、变换工段、净化工段、压缩工段、甲醇工段、合成工段、硝酸工段、硝铵工段等;其中,净化工段又包括脱硫工段、脱碳工段和精脱硫工段。多孔硝铵生产装置产生的排放气,以及在生产运行不正常时系统临时排放的工艺气,均通过一个火炬进行燃烧排放;而排放气中有氨排放气和酸性气体排放气,氨排放气与酸性气体排放气通过相同管路进入火炬,管道内的氨、二氧化碳和冷凝水一起反应产生碳酸氢铵,碳酸氢铵结晶堵塞管道,造成事故,存在严重的安全隐患。

技术实现要素:

:

3.为解决以上技术问题,本实用新型的目的在于提供用于多孔硝铵生产的排放气处理装置。

4.本实用新型由如下技术方案实施:用于多孔硝铵生产的排放气处理装置,其包括氨火炬、酸性气火炬、事故火炬、氨排放气单元、酸性气体排放气单元和工艺气排放单元;所述氨排放气单元的氨排放气出口与所述氨火炬的进气口通过管道连接;所述酸性气体排放气单元的酸性气体排放气出口与所述酸性气火炬的进气口通过管道连接;所述工艺气排放单元的工艺气排放口与所述事故火炬的进气口通过管道连接。

5.进一步,所述氨排放气单元包括合成工段的合成塔回路、循环机机组、闪蒸槽、中间槽、烃化蒸发器、液氨回流槽、氨冷凝器、水洗塔、精馏塔、冰机机组、集油槽和液氨球罐;硝酸工段的蒸发器、氨过热器、液氨管道、辅助蒸发器和蒸氨器;硝铵工段的氨排液蒸发器、氨空气冷却器、液氨总管、液氨储罐和气氨精滤器;以及脱碳工段的氨冷却器;所述合成塔回路、所述循环机机组、所述闪蒸槽、所述中间槽、所述烃化蒸发器、所述液氨回流槽、所述氨冷凝器、所述水洗塔、所述精馏塔、所述冰机机组、所述集油槽、所述液氨球罐、所述蒸发器、所述氨过热器、所述液氨管道、所述辅助蒸发器、所述蒸氨器、所述氨排液蒸发器、所述氨空气冷却器、所述液氨总管、所述液氨储罐、所述气氨精滤器和所述氨冷却器的氨排放气出口均与所述氨火炬的进气口通过管道连接。在开车或停车进行气体置换时,或设备超压时,开启以上对应设备的氨排放气出口,将氨排放气排放至氨火炬处理。

6.进一步,所述酸性气体排放气单元包括气化工段的第一分离器的进口管线、变换工段的第三分离器的出口管线、脱硫工段的脱硫气分离器的出口管线、脱碳工段的气体换热器的出口管线、精脱硫工段的精脱硫塔的出口管线、硫回收工段的酸性气分离器的进口管线、硫回收工段的洗涤塔出口管线上分别连通有取样管线,所述取样管线上设有出口阀,每个所述取样管线的出口均连接有密闭取样器,各个所述密闭取样器的出口与所述酸性气火炬的进气口通过管道连接。气化工段排出的净化粗煤气、变换工段排出的变换气、脱硫工

段排出的脱硫气、脱碳工段排出的脱碳气、精脱硫工段排出的精脱硫气、脱硫工段排出的硫化氢、硫回收工段排出的尾气分别通过取样管线进入对应的密闭取样器,经密闭取样器取样后,密闭取样器管道内的剩余气体从密闭取样器的出口排出,全部排放至酸性气火炬处理。

7.进一步,所述工艺气排放单元包括变换工段进口管线放空管;合成工段的压缩机组、醇化回路、醇化循环机组、烃化回路、醇化中间槽、烃化中间槽;甲醇工段的甲醇循环机组、甲醇闪蒸槽、甲醇分离器;净化工段的变换回路、脱硫脱碳回路;以及气化工段的洗涤塔、冷凝液槽、中压闪蒸器分离罐;其中,所述变换工段进口管线放空管的进口端与变换工段进口管线连通;所述变换工段进口管线放空管的出口端与所述事故火炬的进气口通过管道连接;当变换工段生产运行不正常时,临时切断进入变换工段的工艺气,将工艺气由变换工段进口管线放空管排入所述事故火炬处理;

8.所述压缩机组、所述醇化回路、所述醇化循环机组、所述烃化回路、所述醇化中间槽、所述烃化中间槽、所述甲醇循环机组、所述甲醇闪蒸槽、所述甲醇分离器、所述变换回路、所述脱硫脱碳回路、所述洗涤塔、所述冷凝液槽和所述中压闪蒸器分离罐的工艺气排放口均与所述事故火炬的进气口通过管道连接。当以上设备发生故障时,开启以上对应设备的工艺气排放口,将工艺气排放至所述事故火炬处理。

9.本实用新型的优点:在生产运行不正常时或系统开车、停车进行气体置换时,多孔硝铵生产装置产生的氨排放气和酸性气体排放气分别通过氨火炬和酸性气火炬进行燃烧排放;系统中工艺气排到事故火炬处理(工艺气主要含有一氧化碳、水蒸气、硫化氢、二氧化硫、氢气、二氧化碳等);氨排放气和酸性气体排放气分开排放,避免堵塞管路,保证系统安全稳定运行。

附图说明:

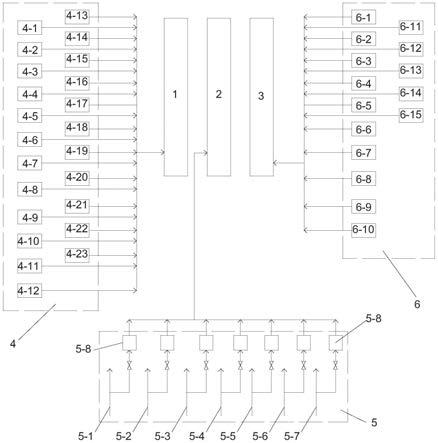

10.图1为用于多孔硝铵生产的排放气处理装置示意图。

11.氨火炬1、酸性气火炬2、事故火炬3、氨排放气单元4、合成塔回路4

‑

1、循环机机组4

‑

2、闪蒸槽4

‑

3、中间槽4

‑

4、烃化蒸发器4

‑

5、液氨回流槽4

‑

6、氨冷凝器4

‑

7、水洗塔4

‑

8、精馏塔4

‑

9、冰机机组4

‑

10、氨冷却器4

‑

11、集油槽4

‑

12、液氨球罐4

‑

13、蒸发器4

‑

14、氨过热器4

‑

15、液氨管道4

‑

16、辅助蒸发器4

‑

17、蒸氨器4

‑

18、氨排液蒸发器4

‑

19、氨空气冷却器4

‑

20、液氨总管4

‑

21、液氨储罐4

‑

22、气氨精滤器4

‑

23、酸性气体排放气单元5、第一分离器的进口管线5

‑

1、第三分离器的出口管线5

‑

2、脱硫气分离器的出口管线5

‑

3、气体换热器的出口管线5

‑

4、精脱硫塔的出口管线5

‑

5、酸性气分离器的进口管线5

‑

6、洗涤塔出口管线5

‑

7、密闭取样器5

‑

8、工艺气排放单元6、变换工段进口管线放空管6

‑

1、压缩机组6

‑

2、醇化回路6

‑

3、醇化循环机组6

‑

4、烃化回路6

‑

5、醇化中间槽6

‑

6、烃化中间槽6

‑

7、甲醇循环机组6

‑

8、甲醇闪蒸槽6

‑

9、中压闪蒸器分离罐6

‑

10、甲醇分离器6

‑

11、变换回路6

‑

12、脱硫脱碳回路6

‑

13、洗涤塔6

‑

14、冷凝液槽6

‑

15。

具体实施方式:

12.如图1所示,用于多孔硝铵生产的排放气处理装置,其包括氨火炬1、酸性气火炬2、事故火炬3、氨排放气单元4、酸性气体排放气单元5和工艺气排放单元6;氨排放气单元4的

氨排放气出口与氨火炬1的进气口通过管道连接;酸性气体排放气单元5的酸性气体排放气出口与酸性气火炬2的进气口通过管道连接;工艺气排放单元6的工艺气排放口与事故火炬3的进气口通过管道连接。本实施例中,氨火炬1、酸性气火炬2、事故火炬3均为现有常规的火炬结构,其具体结构不再累述。

13.氨排放气单元4包括合成工段的合成塔回路4

‑

1、循环机机组4

‑

2、闪蒸槽4

‑

3、中间槽4

‑

4、烃化蒸发器4

‑

5、液氨回流槽4

‑

6、氨冷凝器4

‑

7、水洗塔4

‑

8、精馏塔4

‑

9、冰机机组4

‑

10、集油槽4

‑

12和液氨球罐4

‑

13;硝酸工段的蒸发器4

‑

14、氨过热器4

‑

15、液氨管道4

‑

16、辅助蒸发器4

‑

17和蒸氨器4

‑

18;硝铵工段的氨排液蒸发器4

‑

19、氨空气冷却器4

‑

20、液氨总管4

‑

21、液氨储罐4

‑

22和气氨精滤器4

‑

23;以及脱碳工段的氨冷却器4

‑

11;合成塔回路4

‑

1、循环机机组4

‑

2、闪蒸槽4

‑

3、中间槽4

‑

4、烃化蒸发器4

‑

5、液氨回流槽4

‑

6、氨冷凝器4

‑

7、水洗塔4

‑

8、精馏塔4

‑

9、冰机机组4

‑

10、集油槽4

‑

12、液氨球罐4

‑

13、蒸发器4

‑

14、氨过热器4

‑

15、液氨管道4

‑

16、辅助蒸发器4

‑

17、蒸氨器4

‑

18、氨排液蒸发器4

‑

19、氨空气冷却器4

‑

20、液氨总管4

‑

21、液氨储罐4

‑

22、气氨精滤器4

‑

23和氨冷却器4

‑

11的氨排放气出口均与氨火炬1的进气口通过管道连接。在开车或停车进行气体置换时,或设备超压时,开启以上对应设备的氨排放气出口,将氨排放气排放至氨火炬1处理。

14.酸性气体排放气单元5包括气化工段的第一分离器的进口管线5

‑

1、变换工段的第三分离器的出口管线5

‑

2、脱硫工段的脱硫气分离器的出口管线5

‑

3、脱碳工段的气体换热器的出口管线5

‑

4、精脱硫工段的精脱硫塔的出口管线5

‑

5、硫回收工段的酸性气分离器的进口管线5

‑

6、硫回收工段的洗涤塔出口管线5

‑

7上分别连通有取样管线,取样管线上设有出口阀,每个取样管线的出口均连接有密闭取样器5

‑

8,各个密闭取样器5

‑

8的出口与酸性气火炬2的进气口通过管道连接。气化工段排出的净化粗煤气、变换工段排出的变换气、脱硫工段排出的脱硫气、脱碳工段排出的脱碳气、精脱硫工段排出的精脱硫气、脱硫工段排出的硫化氢、硫回收工段排出的尾气分别通过取样管线进入对应的密闭取样器5

‑

8,经密闭取样器5

‑

8取样后,密闭取样器5

‑

8管道内的剩余气体从密闭取样器5

‑

8的出口排出,全部排放至酸性气火炬2处理。

15.工艺气排放单元6包括变换工段进口管线放空管6

‑

1;合成工段的压缩机组6

‑

2、醇化回路6

‑

3、醇化循环机组6

‑

4、烃化回路6

‑

5、醇化中间槽6

‑

6、烃化中间槽6

‑

7、甲醇循环机组6

‑

8、甲醇闪蒸槽6

‑

9、甲醇分离器6

‑

11;净化工段的变换回路6

‑

12、脱硫脱碳回路6

‑

13;以及气化工段的洗涤塔6

‑

14、冷凝液槽6

‑

15、中压闪蒸器分离罐6

‑

10;其中,变换工段进口管线放空管6

‑

1的进口端与变换工段进口管线连通;变换工段进口管线放空管6

‑

1的出口端与事故火炬3的进气口通过管道连接;当变换工段生产运行不正常时,临时切断进入变换工段的工艺气,将工艺气由变换工段进口管线放空管6

‑

1排入事故火炬3处理;

16.压缩机组6

‑

2、醇化回路6

‑

3、醇化循环机组6

‑

4、烃化回路6

‑

5、醇化中间槽6

‑

6、烃化中间槽6

‑

7、甲醇循环机组6

‑

8、甲醇闪蒸槽6

‑

9、甲醇分离器6

‑

11、变换回路6

‑

12、脱硫脱碳回路6

‑

13、洗涤塔6

‑

14、冷凝液槽6

‑

15和中压闪蒸器分离罐6

‑

10的工艺气排放口均与事故火炬3的进气口通过管道连接。当以上设备发生故障时,开启以上对应设备的工艺气排放口,将工艺气排放至事故火炬3处理。

17.在生产运行不正常时或系统开车、停车进行气体置换时,多孔硝铵生产装置产生的氨排放气和酸性气体排放气分别通过氨火炬1和酸性气火炬2进行燃烧排放;系统中工艺

气排到事故火炬3处理(工艺气主要含有一氧化碳、水蒸气、硫化氢、二氧化硫、氢气、二氧化碳等);氨排放气和酸性气体排放气分开排放,避免堵塞管路,保证系统安全稳定运行。

18.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。