1.本技术涉及混凝土加工设备的领域,尤其是涉及一种再生混凝土破碎筛选装置。

背景技术:

2.目前,混凝土破碎机又称为颚式破碎机,适用于冶金、矿山、建筑、化工、水利及铁路部门,作为细碎、中碎抗压强度在250mpa以下的各种矿石和岩石之用。具有破碎比大,成品粒度均匀,动力消耗低,维修保养方便等特点。

3.相关技术中申请公布号为cn107597272a的中国专利公开了一种混凝土石料破碎筛选一体机,也可称之为一种再生混凝土破碎筛选装置,包括有箱体、收集箱、隔板、箱门、第一拉手、导板、筛选装置、破碎箱和破碎装置,箱体左壁下侧开有第一开口,箱体内底部设有收集箱和隔板,收集箱位于隔板左侧,隔板左壁中间设有导板,隔板.上设有筛选装置,收集箱右壁转动式连接箱门,箱门.上设有第一

‑

拉手,箱体顶部左侧设有破碎箱,破碎箱底部开有第三开口,箱体顶部左侧开有第二开口,第二开口位于第三开口正下方,破碎箱内设有破碎装置。

4.针对上述中的相关技术,申请人在工作的过程中发现存在以下缺陷:该混凝土筛选装置仅靠箱体进行支撑,并且该箱体的下表面没有设置轮子,且混凝土破碎筛选装置的重量一般都很重,当需要搬运该混凝土破碎筛选装置时,仅仅靠人工搬运不仅费时费力,而且在搬运的过程中容易发生安全事故;当搬运大型混凝土自动配料系统,还得启用吊车,但当混凝土自动配料系统处于室内时,吊车因体积太大而无法进入室内,给搬运带来不便,因此需要进行改进。

技术实现要素:

5.为了便于工作人员搬运混凝土破碎筛选装置,本技术提供一种再生混凝土破碎筛选装置。

6.本技术提供的一种再生混凝土破碎筛选装置采用如下的技术方案:

7.一种再生混凝土破碎筛选装置,包括箱体、安装架、升降板、若干个万向轮和驱动机构;所述箱体上固定设置有若干个支撑脚,所述安装架固定设置于所述箱体上,所述升降板滑移设置于所述安装架上,若干个所述万向轮均固定于所述升降板上,所述驱动机构用于驱动所述升降板沿竖直方向滑移。

8.通过采用上述技术方案,当工作人员需要搬运破碎筛选装置时,通过驱动机构驱动升降板向下滑移,升降板同时带动若干个万向轮向下滑移,以使万向轮滑移至支撑脚的底端,工作人员通过推动箱体,箱体带动滚轮在地面滚动,相比于背景技术,提高了工作人员搬运破碎筛选装置的效率。

9.可选的,所述安装架包括两个支撑杆、第一连接杆和第二连接杆,两个所述支撑杆的顶端均与所述箱体的下表面固定连接,所述第一连接杆的两端分别与两个所述支撑杆的侧壁固定连接,所述第二连接杆的两端分别与两个所述支撑杆的侧壁固定连接,所述第一

连接杆位于所述第二连接杆的上方;两个所述支撑杆均穿设于所述升降板,所述升降板与两个所述支撑杆滑移配合,所述升降板位于所述第一连接杆与所述第二连接杆之间。

10.通过采用上述技术方案,升降板在向上滑移的过程中,当升降板的上表面抵接于第一连接杆的下表面时,第一连接杆可以限制升降板继续向上滑移;升降板在向下滑移的过程中,当升降板的下表面抵接于第一连接杆的上表面时,第一连接杆可以限制升降板继续向下滑移;第一连接杆和第二连接杆可以限制升降板的滑移行程。

11.可选的,所述驱动机构包括两个支撑块、第一换向杆、第二换向杆、丝杆、驱动件、相互啮合的第一锥齿轮和第二锥齿轮;两个所述支撑块均固定于所述箱体的下表面,所述第一换向杆穿过所述第一锥齿轮,所述第一换向杆的两端分别与两个所述支撑块转动连接;所述丝杆穿过所述升降板,所述丝杆与所述升降板螺纹配合;所述丝杆的顶端与所述第一连接杆转动连接,所述丝杆的底端与所述第二连接杆转动连接;所述第二换向杆的底端与所述丝杆的顶端固定连接,所述第二换向杆的顶端穿过所述第二锥齿轮,所述第二换向杆的顶端与所述第二锥齿轮固定连接,所述驱动件用于驱动所述第一换向杆旋转。

12.通过采用上述技术方案,通过驱动件驱动第一换向杆旋转,第一换向杆带动第一锥齿轮旋转,第一锥齿轮带动第二锥齿轮旋转,第二锥齿轮带动第二换向杆旋转,第二换向杆带动丝杆旋转,丝杆带动升降板沿竖直方向滑移,升降板带动若干个万向轮同时沿竖直方向滑移,便于工作人员同时调节若干个万向轮的高度。

13.可选的,所述第一换向杆的端部通过第一轴承与所述支撑块转动连接。

14.通过采用上述技术方案,第一轴承减小了第一换向杆的端部与支撑块之间的摩擦力,以使第一换向杆的端部易于与支撑块之间发生相对旋转。

15.可选的,所述支撑杆的侧壁固定设置有第一固定部,所述第一固定部的上表面抵接于所述箱体的下表面,所述第一固定部上穿有第一螺栓,所述第一螺栓与所述箱体螺纹配合。

16.通过采用上述技术方案,通过第一螺栓将第一固定部固定于箱体的下表面,从而将支撑杆固定于箱体的下表面,进而将安装架固定于箱体的下表面,增加了工作人员安装和拆卸安装架的便捷性。

17.可选的,所述驱动件为电机,所述电机固定于所述支撑块上,所述电机的输出轴与所述第一换向杆的端部固定连接。

18.通过采用上述技术方案,通过电机驱动第一换向杆旋转,相比于人工手动旋转第一换向杆,更加省时省力,提高了工作人员调节滚轮高度的效率。

19.可选的,所述万向轮包括固定块、旋转架和滚轮,所述旋转架转动设置于所述固定块上,所述滚轮转动设置于所述旋转架上,所述固定块的上表面抵接于所述升降板的下表面,所述固定块上穿设有第三螺栓,所述第三螺栓与所述升降板螺纹配合。

20.通过采用上述技术方案,通过第三螺栓将固定块固定于升降板的下表面,从而将万向轮固定于升降板的下表面,增加了工作人员安装和拆卸万向轮的便捷性;旋转架与固定块转动连接,工作人员在搬运破碎筛选装置的过程中可以调整破碎筛选装置的前进方向。

21.可选的,所述旋转架上转动设置有刹车块。

22.通过采用上述技术方案,当工作人员将破碎筛选装置搬运到指定的地点后,通过

旋转刹车块,以使刹车块抵接于滚轮的表面,刹车块对滚轮有固定作用,可以限制滚轮继续滚动。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.当工作人员需要搬运破碎筛选装置时,通过驱动机构驱动升降板向下滑移,升降板同时带动若干个万向轮向下滑移,以使万向轮滑移至支撑脚的底端,工作人员通过推动箱体,箱体带动滚轮在地面滚动,相比于背景技术,提高了工作人员搬运破碎筛选装置的效率;

25.2.通过驱动件驱动第一换向杆旋转,第一换向杆带动第一锥齿轮旋转,第一锥齿轮带动第二锥齿轮旋转,第二锥齿轮带动第二换向杆旋转,第二换向杆带动丝杆旋转,丝杆带动升降板沿竖直方向滑移,升降板带动若干个万向轮同时沿竖直方向滑移,便于工作人员同时调节若干个万向轮的高度;

26.3.通过第一螺栓将第一固定部固定于箱体的下表面,从而将支撑杆固定于箱体的下表面,进而将安装架固定于箱体的下表面,增加了工作人员安装和拆卸安装架的便捷性。

附图说明

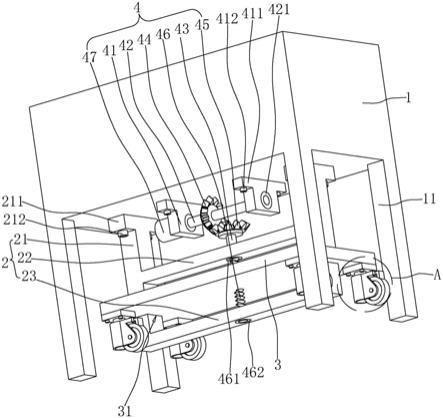

27.图1是本技术实施例中再生混凝土破碎筛选装置的结构示意图。

28.图2是图1中a部分的局部放大图。

29.附图标记说明:1、箱体;11、支撑脚;2、安装架;21、支撑杆;211、第一固定部;212、第一螺栓;22、第一连接杆;23、第二连接杆;3、升降板;31、滑移孔;4、驱动机构;41、支撑块;411、第二固定部;412、第二螺栓;42、第一换向杆;421、第一轴承;43、第二换向杆;44、第一锥齿轮;45、第二锥齿轮;46、丝杆;461、第二轴承;462、第三轴承;47、电机;5、万向轮;51、固定块;511、第三螺栓;52、旋转架;521、旋转槽;522、刹车块;5221、旋转部;5222、抵接部;52221、弧形槽;53、滚轮。

具体实施方式

30.以下结合附图1

‑

2对本技术作进一步详细说明。

31.本技术实施例公开一种再生混凝土破碎筛选装置。参照图1,再生混凝土破碎筛选装置包括箱体1、安装架2、升降板3、若干个万向轮5和驱动机构4。箱体1上固定设置有若干个支撑脚11,安装架2固定设置于箱体1的下表面,升降板3滑移设置于安装架2上,若干个万向轮5均固定于升降板3上,驱动机构4用于驱动升降板3沿竖直方向滑移。

32.箱体1的形状为长方体,箱体1的水平截面为矩形。在本实施例中,支撑脚11的数量为四个,四个支撑脚11的形状均为长方体,四个支撑脚11的长度方向均为竖直方向,四个支撑脚11的顶端均与箱体1的下表面焊接。

33.安装架2包括两个支撑杆21、第一连接杆22和第二连接杆23,支撑杆21、第一连接杆22和第二连接杆23的形状均为长方体。两个支撑杆21的长度方向均为竖直方向,两个支撑杆21的顶端均与箱体1的下表面固定连接。第一连接杆22与第二连接杆23的长度方向均为水平方向,第一连接杆22与第二连接杆23相互平行,第一连接杆22位于第二连接杆23的上方。第一连接杆22的两端分别与两个支撑杆21的侧壁焊接,第二连接杆23的两端分别与两个支撑杆21的侧壁固定连接。升降板3的上表面开设有两个滑移孔31,两个支撑杆21分别

穿过两个滑移孔31,升降板3与两个支撑杆21滑移配合,升降板3位于第一连接杆22与第二连接杆23之间。如此设置,升降板3在向上滑移的过程中,当升降板3的上表面抵接于第一连接杆22的下表面时,第一连接杆22可以限制升降板3继续向上滑移;升降板3在向下滑移的过程中,当升降板3的下表面抵接于第一连接杆22的上表面时,第一连接杆22可以限制升降板3继续向下滑移;第一连接杆22和第二连接杆23可以限制升降板3的滑移行程。

34.为了增加工作人员安装和拆卸支撑杆21的便捷性,每个支撑杆21两个相对的侧壁均固定设置有第一固定部211,第一固定部211的形状为长方体。第一固定部211的上表面抵接于箱体1的下表面,每个第一固定部211上均穿有第一螺栓212,每个第一螺栓212均与箱体1螺纹配合,从而将第一固定部211固定于箱体1的下表面,进而将支撑杆21固定于箱体1的下表面。

35.驱动机构4包括两个支撑块41、第一换向杆42、第二换向杆43、丝杆46、驱动件、相互啮合的第一锥齿轮44和第二锥齿轮45;两个支撑块41均固定于箱体1的下表面,第一换向杆42穿过第一锥齿轮44,第一换向杆42的两端与两个支撑块41均通过第一轴承421转动连接。丝杆46的长度方向为竖直方向,丝杆46穿过升降板3,丝杆46与升降板3螺纹配合;丝杆46的顶端与第一连接杆22通过第二轴承461转动连接,丝杆46的底端与第二连接杆23通过第三轴承462转动连接。第二换向杆43的底端与丝杆46的顶端一体成型,第二换向杆43的顶端穿过第二锥齿轮45,第二换向杆43的顶端与第二锥齿轮45固定连接,所述驱动件用于驱动所述第一换向杆42旋转。在本实施例中,驱动件为电机47,电机47固定于支撑块41上,电机47的输出轴与第一换向杆42的端部固定连接。如此设置,通过电机47驱动第一换向杆42旋转,第一换向杆42带动第一锥齿轮44旋转,第一锥齿轮44带动第二锥齿轮45旋转,第二锥齿轮45带动第二换向杆43旋转,第二换向杆43带动丝杆46旋转,丝杆46带动升降板3沿竖直方向滑移,升降板3带动若干个万向轮5同时沿竖直方向滑移,便于工作人员同时调节若干个万向轮5的高度。

36.为了增加工作人员安装和拆卸支撑块41的便捷性,每个支撑块41两个相对的侧壁均固定设置有第二固定部411,第二固定部411的形状为长方体。第二固定部411的上表面抵接于箱体1的下表面,每个第二固定部411上均穿有第二螺栓412,每个第二螺栓412均与箱体1螺纹配合,从而将第二固定部411固定于箱体1的下表面,进而将支撑块41固定于箱体1的下表面。

37.在本实施例中,万向轮5包括固定块51、旋转架52和滚轮53。具体的,固定块51的形状为长方体,固定块51的下表面抵接于升降杆的底端,固定块51上穿设有四个第三螺栓511,四个第三螺栓511均与升降杆的底端螺纹配合,从而将固定块51固定于升降杆上。旋转架52与固定块51转动连接,滚轮53与旋转架52转动连接。

38.当除尘装置搬运到指定位置后,为了便于工作人员固定万向轮5,旋转架52上转动设置有用于限制滚轮53转动的刹车块522。具体的,刹车块522包括一体成型的旋转部5221和抵接部5222,旋转部5221与抵接部5222相互垂直,旋转部5221与抵接部5222的形状均为长方体。旋转架52上开设有旋转槽521,旋转部5221安装于旋转槽521内,旋转部5221与旋转架52转动连接。

39.为了增加刹车块522的旋转角度,旋转部5221背离抵接部5222的端面设置有圆角,从而可以减少旋转部5221背离抵接部5222的端面与旋转架52之间的接触面积,从而增大刹

车块522的旋转角度。

40.当工作人员需要对滚轮53进行固定时,可以通过旋转刹车块522,以使抵接部5222的端面抵接于滚轮53的弧形面。为了增加抵接部5222对滚轮53的作用力,抵接部5222背离旋转部5221的端面开设有与滚轮53的弧形面卡接配合的弧形槽52221,弧形槽52221可以增大抵接部5222与滚轮53之间的接触面积,从而增大抵接部5222对滚轮53的作用力,进而增大刹车块522对滚轮53的限位作用。

41.本技术实施例一种再生混凝土破碎筛选装置的实施原理为:当工作人员需要搬运破碎筛选装置时,通过电机47驱动第一换向杆42旋转,第一换向杆42带动第一锥齿轮44旋转,第一锥齿轮44带动第二锥齿轮45旋转,第二锥齿轮45带动第二换向杆43旋转,第二换向杆43带动丝杆46旋转,丝杆46带动升降板3向下滑移,升降板3带动四个万向轮5同时向下滑移,以使四个万向轮5滑移至支撑脚11的底端,便于工作人员搬运破碎筛选装置;

42.当工作人员需要搬运破碎筛选装置时,通过电机47驱动第一换向杆42旋转,第一换向杆42带动第一锥齿轮44旋转,第一锥齿轮44带动第二锥齿轮45旋转,第二锥齿轮45带动第二换向杆43旋转,第二换向杆43带动丝杆46旋转,丝杆46带动升降板3向上滑移,升降板3带动四个万向轮5同时向上滑移,以使四个支撑脚11对破碎筛选装置实现稳定支撑的功能。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。