1.本发明涉及一种模内快速成型的水桶注塑模具。

背景技术:

2.塑料水桶普遍用于日常生活中,现有比较常规的塑料水桶包括桶体以及把手,把手转动连接于桶体的桶沿上,上述的桶体与把手的生产一般采用了注塑模具注塑成型,把手与桶体需要两套注塑模具才能实现批量化生产。

3.因此人们开始研究在一套注塑模具内完成水桶的注塑成型,如在申请号为201910059538.2的发明专利申请中,公开了一种水桶注塑模具,在该方案中,第一型腔50a用于成型出桶体1的外轮廓,第二型腔50b用于成型出把手2的外轮廓,成型后的桶体1和把手2通过侧抽芯机构100实现压装,完成模内装配;该注塑模具虽然可以在脱模是过程中实现把手与桶体的压装,但模内需要配置侧抽芯机构完成装配的过程,如何设计一款模内直接注塑成型的水桶注塑模具,对于优化注塑模具的结构,进一步提高效率,意义重大。

技术实现要素:

4.针对上述问题中存在的不足之处,本发明提供一种模内快速成型的水桶注塑模具。

5.为实现上述目的,本发明提供一种模内快速成型的水桶注塑模具,包括前模,所述前模包括从右到左依次连接的面板、前模板、前模块,所述前模板的左侧设有嵌板,所述前模块与所述嵌板共同形成一桶形的容纳腔;

6.所述前模块左端面开设第一槽口并在第一槽口内设有第一镶件,所述第一镶件的左侧面下部加工有第一成型槽,所述第一镶件在内外侧开有第一通孔,所述第一通孔内设有活动的第一镶块,所述第一镶块通过第一压弹簧与所述前模块连接,所述第一镶块上加工有成型槽i;

7.后模,所述后模包括由左到右依次连接的后模板、方铁、后模块,所述后模块的中部具有伸入所述容纳腔内的凸起部;

8.所述后模块的右端面开设第二槽口并在第二槽口内设有第二镶件,所述第二镶件的右侧面下部加工有第二成型槽,所述第二镶件的内外侧开有第二通孔,所述第二通孔内设有活动的第二镶块,所述第二镶块上加工有成型槽ii,所述第二镶块与顶出机构连接;

9.所述前模与所述后模合模时,所述凸起部、所述第一镶件、所述第二镶件在所述容纳腔内形成用于桶体注塑成型的第一成型腔,所述第一成型槽、所述第二成型槽、所述成型槽i、所述成型槽ii共同组成用于把手注塑成型的第二成型腔;

10.在第一成型腔、第二成型腔直接注塑成型得到装配好的桶体及把手,模具脱模后,第一镶块、第二镶块离开桶体的卡孔的位置,即得到所需的水桶,该注塑模具的结构设计巧妙,省去了在模具内部压装的过程,产品的生产效率进一步提高。

11.优选地,所述水桶注塑模具还包括注浇系统,所述注浇系统包括热流道板、第一热

唧咀、第二热唧咀与第三热唧咀,所述第一热唧咀与注塑机喷嘴连接,所述热流道板位于所述前模板内,所述第一热唧咀通过所述热流道板与所述第二热唧咀及所述第三热唧咀连通,其中,所述第二热唧咀的端面与所述第一成型腔连接,所述第三热唧咀与所述第二成型腔连接;

12.在上述技术方案中,熔融的原料从注塑机喷嘴首先进入到第一热唧咀中,第一热唧咀将原料由热流道板输送到第二热唧咀与第三热唧咀中,通过第二热唧咀与第三热唧咀将原料分别输送进入到第一成型腔与第二成型腔内,实现两型腔的同步注塑成型;其次,热流道的设置能够改善原料的流动性,消灭注塑过程中的水口,受到达到了对原料的节约作用;同时由于所注塑的产生为薄壁件,通过热流道能够轻松的生产出高精度与高质量的产品。

13.优选地,所述第一镶块上具有第一凸嘴,所述第二镶块上具有第二凸嘴,所述第一凸嘴及所述第二凸嘴的外表面为锥形面;

14.在上述技术方案中,合模后,第一凸嘴、第二凸嘴内壁面用于成型把手的卡接头,外壁面用于成型桶体的卡孔,脱模时,第一凸嘴、第二凸嘴是强脱离开卡孔的,锥形面的设计避免了强脱对产品造成的拉伤、变形。

15.优选地,所述顶出机构包括设置在所述后模板与所述后模块之间的第一顶板、第二顶板,所述第一顶板上固定有多个t型柱,所述t型柱上设有第二压弹簧,通过所述第二压弹簧的作用力使得所述第二顶板与所述第一顶板紧贴,所述第一顶板与所述第二顶板之间设有顶出杠杆,所述方铁上加工有供所述顶出杠杆活动的轨道槽;

16.在上述技术方案中,顶出杠杆是费力杠杆,顶出杠杆与轨道槽接触时,可以加速产品的顶出。

17.优选地,所述顶出机构还包括第一顶杆、第二顶杆、顶针,所述第一顶杆将所述第一顶板与所述第二镶件固连,所述第二顶杆将所述第二顶板与所述第二镶块固连,所述顶针与所述第二顶板固连,且所述顶针的上端伸入所述第二成型腔内;

18.在上述技术方案中,上模完成脱模后,由第二顶杆将第二镶块顶出脱离第二镶件,由顶针将把手顶出脱离第二成型槽,两者是同步进行的。

19.优选地,所述顶针有两个,两个所述顶针在所述第三热唧咀的两侧对称分布;

20.在上述技术方案中,两个顶针作用在把手的中间位置,便于稳定地将把手顶出第二成型槽的位置。

21.优选地,所述第二顶板上还固定有顶出气缸,所述顶出气缸的气缸轴穿过所述凸起部,所述气缸轴的轴端安装有顶出圆盘;

22.在上述技术方案中,顶出气缸最后动作,将桶体及把手同时顶出,实现分步脱模的过程。

23.本发明相对于现有技术的有益效果为:现有的水桶注塑模具,桶体、把手在模内分别注塑成型需要压装完成两者的装配,本方案提供的注塑模具,注塑成型后,桶体、把手是装配完成的,脱模即得到需要的水桶,模具结构进一步优化,注塑成型的效率进一步提高。

附图说明

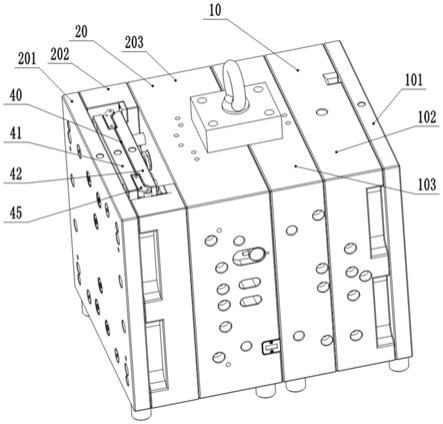

24.图1为本发明涉及的水桶注塑模具的立体图;

25.图2为本发明涉及的水桶注塑模具的主视图;

26.图3为本发明涉及的水桶注塑模具的俯视图;

27.图4为图2中a

‑

a位置的剖视图;

28.图5为图3中b

‑

b位置的剖视图;

29.图6为本发明涉及的水桶注塑模具的爆炸图;

30.图7为本发明涉及的水桶注塑模具的爆炸图;

31.图8为第一镶块的示意图;

32.图9为第一镶块的示意图;

33.图10为第二镶块的示意图;

34.图11为顶出机构的爆炸图;

35.图12为顶出机构的爆炸图;

36.图13为本发明涉及的水桶的示意图。

37.图中:10、前模;101、面板;102、前模板;103、前模块;104、嵌板;11、第一镶件;111、第一成型槽;12、第一镶块;121、成型槽i;122、第一凸嘴;13、第一压弹簧;20、后模;201、后模板;202、方铁;2021、轨道槽;203、后模块;2031、凸起部;21、第二镶件;211、第二成型槽;22、第二镶块;221、成型槽ii;222、第二凸嘴;30、第一热唧咀;31、热流道板;32、第二热唧咀;33、第三热唧咀;40、顶出机构;41、第一顶板;42、第二顶板;43、第二压弹簧;44、t型柱;45、顶出杠杆;46、第一顶杆;47、第二顶杆;48、顶针;49、顶出气缸;50、顶出圆盘;1、桶体;1a、卡孔;2、把手;2b、卡接头。

具体实施方式

38.如图1~12所示,本发明实施例的一种模内快速成型的水桶注塑模具,包括配合的前模10与后模20,前模10包括从右到左依次连接的面板101、前模板102、前模块103,前模板102的左侧设有嵌板104,前模块103与嵌板104共同形成一桶形的容纳腔;前模块103左端面开设第一槽口并在第一槽口内设有第一镶件11,第一镶件11的左侧面下部加工有第一成型槽111,第一镶件11在内外侧开有第一通孔,第一通孔内设有活动的第一镶块12,第一镶块12通过第一压弹簧13与前模块103连接,第一镶块12上加工有成型槽i121;后模20包括由左到右依次连接的后模板201、方铁202、后模块203,后模块203的中部具有伸入容纳腔内的凸起部2031;后模块203的右端面开设第二槽口并在第二槽口内设有第二镶件21,第二镶件21的右侧面下部加工有第二成型槽211,第二镶件21的内外侧开有第二通孔,第二通孔内设有活动的第二镶块22,第二镶块22上加工有成型槽ii221,第二镶块22与顶出机构40连接;前模10与后模20合模时,凸起部2031、第一镶件11、第二镶件21在容纳腔内形成用于桶体1注塑成型的第一成型腔,第一成型槽111、第二成型槽211、成型槽i121、成型槽ii221共同组成用于把手2注塑成型的第二成型腔;其中,水桶注塑模具还包括注浇系统,注浇系统包括热流道板31、第一热唧咀30、第二热唧咀32与第三热唧咀33,第一热唧咀30与注塑机喷嘴连接,热流道板31位于前模板102内,第一热唧咀30通过热流道板31与第二热唧咀32及第三热唧咀33连通,其中,第二热唧咀32的端面与第一成型腔连接,第三热唧咀33与第二成型腔连接;熔融的原料从注塑机喷嘴首先进入到第一热唧咀中,第一热唧咀将原料由热流道板输送到第二热唧咀与第三热唧咀中,通过第二热唧咀与第三热唧咀将原料分别输送进入到第

一成型腔与第二成型腔内,实现两型腔的同步注塑成型;其次,热流道的设置能够改善原料的流动性,消灭注塑过程中的水口,受到达到了对原料的节约作用;同时由于所注塑的产生为薄壁件,通过热流道能够轻松的生产出高精度与高质量的产品;第一镶块12上具有第一凸嘴122,第二镶块22上具有第二凸嘴222,第一凸嘴122及第二凸嘴222的外表面为锥形面,合模后,第一凸嘴、第二凸嘴内壁面用于成型把手的卡接头2b,外壁面用于成型桶体的卡孔1a,脱模时,第一凸嘴、第二凸嘴是强脱离开卡孔的,锥形面的设计避免了强脱对产品造成的拉伤、变形;顶出机构40包括设置在后模板201与后模块203之间的第一顶板41、第二顶板42,第一顶板41上固定有多个t型柱44,t型柱44上设有第二压弹簧43,通过第二压弹簧43的作用力使得第二顶板42与第一顶板41紧贴,第一顶板41与第二顶板42之间设有顶出杠杆45,方铁202上加工有供顶出杠杆45活动的轨道槽2021,顶出杠杆是费力杠杆,顶出杠杆与轨道槽接触时,可以加速产品的顶出;顶出机构40还包括第一顶杆46、第二顶杆47、顶针48,第一顶杆46将第一顶板41与第二镶件21固连,第二顶杆47将第二顶板42与第二镶块21固连,顶针48与第二顶板42固连,且顶针48的上端伸入第二成型腔内,上模完成脱模后,由第二顶杆将第二镶块顶出脱离第二镶件,由顶针将把手顶出脱离第二成型槽,两者是同步进行的;顶针48有两个,两个顶针48在第三热唧咀33的两侧对称分布,两个顶针作用在把手的中间位置,便于稳定地将把手顶出第二成型槽的位置;第二顶板42上还固定有顶出气缸49,顶出气缸49的气缸轴穿过凸起部2031,气缸轴的轴端安装有顶出圆盘50,顶出气缸最后动作,将桶体及把手同时顶出,实现分步脱模的过程。

39.在第一成型腔、第二成型腔直接注塑成型得到装配好的桶体及把手,模具脱模后,第一镶块、第二镶块离开桶体的卡孔的位置,即得到所需的水桶,该注塑模具的结构设计巧妙,省去了在模具内部压装的过程,产品的生产效率进一步提高;现有的水桶注塑模具,桶体、把手在模内分别注塑成型需要压装完成两者的装配,本方案提供的注塑模具,注塑成型后,桶体、把手是装配完成的,脱模即得到需要的水桶,模具结构进一步优化,注塑成型的效率进一步提高。

40.具体使用时,为方便理解本发明,结合附图进行描述;

41.结合图4、图5、图6、图7,前模和后模合模后,凸起部2031、第一镶件11、第二镶件21在容纳腔内形成用于桶体1注塑成型的第一成型腔,第一成型槽111、第二成型槽211、成型槽i121、成型槽ii221共同组成用于把手2注塑成型的第二成型腔,熔融的原料从注塑机喷嘴首先进入到第一热唧咀中,第一热唧咀将原料由热流道板输送到第二热唧咀与第三热唧咀中,通过第二热唧咀与第三热唧咀将原料分别输送进入到第一成型腔与第二成型腔内,实现两型腔的同步注塑成型;

42.注塑模具的脱模过程如下:

43.前模相对于后模移动,使得桶体的桶底外壁与嵌板分离,桶体的桶身外壁与第一镶件分离,在第一压弹簧的弹性力作用下,第一镶块顶在桶体的边沿上,当第一压弹簧恢复到原来长度时,第一镶块随着前模块的第一镶件移动,第一凸嘴122离开桶体的卡孔1a的位置,第一镶块滞后于第一镶件脱出,分步脱模有效避免了产品结构的拉伤变形,第一凸嘴的脱出方式为强脱;

44.注塑机顶出,使得第一顶板、第二顶板同时运动,与第一顶板固连的第一顶杆使得第二镶件脱出后模块的第二槽口一定距离,桶体的桶身内壁与后模块的凸起部2031发生分

离,之后,顶出杠杆与方铁的轨道槽接触,顶出杠杆起到加速顶出的作用,第二顶板、第一顶板发生相对运动,与第二顶板固连的第二顶杆将第二镶块顶出使得第二镶块离开第二镶件,同时,与第二顶板固连的顶针将把手顶出使得把手离开第二成型槽的位置,最后,顶出气缸动作,顶出圆盘将桶体顶出,桶体带着装配的把手一起脱出得到成品。

45.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。