1.本发明属于油气井工程固井及油田化学领域,具体涉及一种外柔内刚型堵漏材料及其制备方法。

背景技术:

2.随着海洋深水钻探力度不断加大,所遇到的复杂情况也越来越多。由于深水特殊的沉积环境,上覆岩层压力低,深水深部存在低强度高脆性漏失地层,如礁灰岩地层,该类地层的基本特点是疏松、多孔、低强度以及高脆性,其主要成分为珊瑚砂(钙质砂)。钙质砂的承载力比石英砂小得多,钙质砂颗粒的内孔隙决定它与石英砂有根本的区别,颗粒受外力作用易发生破碎。

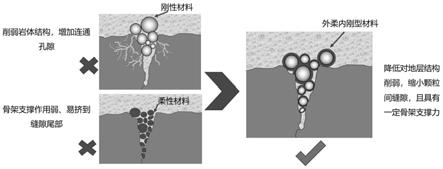

3.目前,各油田通过在水泥浆中加入堵漏材料来解决孔隙、微裂缝的漏失问题。但是,针对于低强度高脆性漏失地层,常规的堵漏材料不能形成有效的堵漏。例如:常规的刚性颗粒材料硬挤硬堵非但不能堵住漏失地层,反而会削弱岩体结构,增加连通孔隙,越堵越漏;柔性材料是一种受到挤压会发生变形的物质,主要为凝胶类材料,可以对不同形状的漏失通道进行封堵,但在通道中骨架支撑作用较弱,极易在压差作用下被挤入孔缝深处,不能形成有效的封堵,也会造成材料浪费。因此通过刚性材料和柔性材料的结合来改善这一问题。例如:中国专利文件cn111218261a公开了一种有机

‑

无机复合材料的制备方法,该复合材料以丙烯酰胺、2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸、丙烯酸为有机材料部分,纳米碳酸钙为无机材料,采用溶液聚合法制备出有机

‑

无机复合材料。但是上述方法所制备的产物需要通过研磨来获得所需要的粒径,研磨过程可能会造成无机碳酸钙脱落的问题;且研磨后的材料形状呈无规则颗粒,加入水泥浆中会影响水泥浆的流动度,从而影响现场施工。

技术实现要素:

4.针对低强度高脆性地层堵漏的不足,本发明提供一种外柔内刚型微球堵漏材料及其制备方法。

5.本发明所述的一种外柔内刚型堵漏材料,由丙烯酰胺、2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸、n

‑

乙烯基吡咯烷酮为共聚单体作为柔性材料,以改性二氧化硅和/或改性石英砂作为改性刚性材料,通过反相悬浮法制得的复和微球材料,其中以质量比计,丙烯酰胺:2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸:n

‑

乙烯基吡咯烷酮=(14~16):(3~2):(3~2)。所述改性刚性材料与柔性材料的质量比为1:(10~25)。

6.本发明中,柔性材料部分,丙烯酰胺作为亲水单体,分子结构中含有碳碳双键,能够在自由基或非离子引发剂作用下发生聚合反应,生成的聚合物分子主链以碳碳双键为连接键,具有较高的热稳定性,故而本发明选用丙烯酰胺作为柔性聚合物分子的主链单体;水泥浆内矿化度较高,要求柔性材料部分应具备较好的抗盐性能,2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸作为亲水单体,具有强阴离子基团

‑

so3‑

,具有很好的耐盐性能,故而选用2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸作为抗盐单体;引入分子中含有五元环结构的n

‑

乙烯基吡咯烷酮,其基团在

高温条件下开环,生成的线性侧链能够进一步增加聚合物的流体力学体积,提高聚合物的耐温性能。

7.本发明中,刚性材料部分,由于二氧化硅和石英砂表面多为不同形态的羟基,直接加入体系中,会存在分散性、悬浮性差的问题。因此,可利用硅烷偶联剂中的硅烷氧基(

‑

si(or)3)与石英砂表面的部分羟基(

‑

oh)发生偶联反应,将功能性基团

‑

ch=ch2接入到石英砂表面,以此增加石英砂表面的反应活性。所述的改性刚性材料目数为800~1500目。

8.本发明所述的外柔内刚型堵漏材料的制备方法为,采用反相悬浮聚合法,先将分散剂和改性刚性材料加入有机相中,配置好连续相,再将共聚单体丙烯酰胺、2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸、n

‑

乙烯基吡咯烷酮溶解于蒸馏水中,加入交联剂,配置好分散相;将配置好的分散相溶液滴加到连续相中,当温度升高到反应温度时滴加引发剂过硫酸钾

‑

亚硫酸氢水溶液钠引发反应。

9.根据本发明实施例的外柔内刚型堵漏材料的制备方法还可以具有以下附加技术特征:

10.优选的,所述有机相为环己烷,质量范围为80份~100份。

11.优选的,所述的分散剂为span

‑

80,质量范围为有机相的3%~6%。

12.优选的,所述的改性刚性材料为改性石英砂,质量范围为有机相的1%~3%,目数为800目~1000目。

13.优选的,所述的共聚单体为丙烯酰胺、2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸、n

‑

乙烯基吡咯烷酮,质量比为(14~16):(3~2):(3~2),质量范围为有机相的16%~30%,优选20~30份。

14.优选的,所述的交联剂为n,n

‑

亚甲基双丙烯酰胺,质量范围为共聚单体总质量的0.5%~1.5%。

15.优选的,所述的引发剂为过硫酸钾

‑

亚硫酸氢钠,质量比为1:1,质量范围为共聚单体总质量的0.5%~2%。

16.优选的,连续相与分散相的质量比为(3~6):1。

17.优选的,所述的有机相80~100份,分散剂4~5份,改性刚性材料0.8

‑

3.0份;共聚单体20~30份,蒸馏水40~50份,交联剂0.1~0.4份,引发剂0.2~0.6份;所述的有机相为环己烷、花生油、液体石蜡中的一种;所述的共聚单体为丙烯酰胺、2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸、n

‑

乙烯基吡咯烷酮;所述的改性刚性材料为经过硅烷偶联剂改性后的石英砂或二氧化硅。

18.本发明所述的刚性材料首先通过硅烷偶联剂γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷(kh570)进行改性,利用硅烷偶联剂中的硅烷氧基(

‑

si(or)3)与刚性材料表面的部分羟基(

‑

oh)发生偶联反应,将功能性基团

‑

ch=ch2接入到刚性材料表面,以此增加刚性材料表面的反应活性。所述的刚性材料的改性步骤包括:

19.(1)kh570的预水解过程,将kh570预分散到无水乙醇与水的混合溶液中,三者配比为1:5:15。同时,用稀盐酸调节ph=4~5,转移到三口烧瓶中,室温下剧烈搅拌30min,完成预水解。

20.(2)将适量的石英砂加入到另一份无水乙醇中,置于超声波清洗器中振荡20min,然后转移到步骤(1)的三口烧瓶中,于水浴锅中搅拌反应数小时,过滤、清洗、烘干,得到改

性后的石英砂。

21.本发明所述的一种外柔内刚型堵漏材料的制备方法,具体步骤为:

22.(1)氮气保护下向反应瓶中加入分散剂、改性刚性材料和有机相,在30

‑

40℃条件下搅拌20min~340min,搅拌转速500r/min,形成连续相;

23.(2)将共聚单体丙烯酰胺、2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸、n

‑

乙烯基吡咯烷酮溶解于蒸馏水中,加入交联剂,配置好分散相;

24.(3)将分散相匀速滴加到连续相中,将搅拌速度调至300~500r/min,搅拌30min后,将反应温度调整至60℃~70℃,然后将引发剂滴加到烧瓶中引发反应;反应5~6h后,停止加热,继续搅拌,待冷却到室温后停止搅拌,加入无水乙醇进行清洗,过滤得到粉末状产物,置于70℃烘箱中烘干,得到最终产物。

25.更具体的:

26.(1)在装有回流冷凝管、搅拌桨叶和通氮气管的三口烧瓶中加入80g~100g环己烷,4g~8g的span

‑

80,0.3g~2.4g的改性石英砂,在30℃条件下高速搅拌20min~40min,使石英砂均匀分散在连续相中。

27.(2)在烧杯中称量20g~40g蒸馏水,加入一定质量的丙烯酰胺、2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸、n

‑

乙烯基吡咯烷酮,再加入0.1g~0.2gn,n

‑

亚甲基双丙烯酰胺,搅拌均匀,配置成水相溶液。

28.(3)取配置好的水相溶液20g~40g,在30min匀速滴加到烧瓶中,将搅拌速度调至300~500r/min,搅拌30min后,将水浴锅温度调至反应温度60℃~70℃,然后将溶有适量过硫酸钾

‑

亚硫酸氢钠混合水溶液滴加到烧瓶中引发反应。

29.(4)反应5~6h后,停止加热,继续搅拌,待冷却到室温后停止搅拌,加入无水乙醇进行多次清洗,过滤得到粉末状产物,置于70℃烘箱中烘干,得到最终产物。

30.将本发明所述的外柔内刚型堵漏材料用于提高封堵低强度高脆性渗透层的性能。

31.本发明所述的外柔内刚型堵漏材料的封堵性能按照砂床法进行评价。

32.砂床法:测定不同刚性材料加量的条件下制备的的微球材料在水泥浆中的封堵性能。通过不同目数的砂床来验证材料的封堵能力。通过比较不同条件下的水泥浆漏失量,评价材料的封堵能力,水泥浆漏失量越小说明封堵能力越好。

33.本发明所述的外柔内刚型堵漏材料制备工艺简单,产品性质稳定。加入水泥浆中,由于产品形状呈微球状,水泥浆仍能保持较好的流动性。对于不同尺寸的孔缝,柔性材料部分通过吸水膨胀后,具有很好的变形能力及韧性,大大提高了材料的自适应性,避免了刚性材料部分直接接触低强度高脆性地层,再结合柔性材料变形特点,既能减小颗粒之间的缝隙,又能适应不同孔缝尺寸大小;而刚性材料部分利用刚性材料强度大的特点,起到了在孔缝中的骨架支撑作用,防止材料在压差作用下被挤入孔缝深处,这种协同堵漏的方式,改善了低强度高脆性地层的漏失状况。

附图说明

34.图1外柔内刚型堵漏材料作用机理图;

35.图2外柔内刚型堵漏材料扫描电镜图;

36.图3不同刚性材料加量下产物的吸水倍数。

具体实施方式

37.实施例1

38.刚性材料石英砂的改性方法:

39.(1)首先对kh570进行预水解,在烧杯a中混入4gkh570、75g无水乙醇、25g蒸馏水,用稀盐酸调节ph=4~5,转移至三口烧瓶中,室温下剧烈搅拌30min,完成预水解。

40.(2)在烧杯b中加入100g无水乙醇和20g石英砂,置于超声波清洗器中振荡20min,转移至三口烧瓶。

41.(3)通入氮气温度升至70℃,在350r/min的搅拌速度下反应5~6h,停止反应,待冷却后用无水乙醇清洗3~4次,过滤、烘干,得到改性石英砂。

42.实施例2

43.不包改性刚性材料的凝胶微球的制备方法,具体步骤包括:

44.(1)在装有回流冷凝管、搅拌桨叶和通氮气管的三口烧瓶中加入80g环己烷,4g的span

‑

80,在30℃条件下高速搅拌20min,得连续相。

45.(2)在烧杯中称量40g蒸馏水,加入14g丙烯酰胺、3g的2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸、3g的n

‑

乙烯基吡咯烷酮,再加入0.1gn,n

‑

亚甲基双丙烯酰胺,搅拌均匀,配置成分散相。

46.(3)取配置好的分散相20g,在30min匀速滴加到连续相中,将搅拌速度调至300r/min,搅拌30min后,将水浴锅温度调至反应温度70℃,然后将溶有适量0.2g过硫酸钾

‑

亚硫酸氢钠(1:1)混合水溶液滴加到烧瓶中引发反应。

47.(4)反应5~6h后,停止加热,继续搅拌,待冷却到室温后停止搅拌,加入无水乙醇进行多次清洗,过滤得到粉末状产物,置于70℃烘箱中烘干,得到最终产物。

48.实施例3

49.一种外柔内刚型堵漏材料的制备方法,具体步骤为:

50.(1)在装有回流冷凝管、搅拌桨叶和通氮气管的三口烧瓶中加入80g环己烷,4g的span

‑

80,0.8g的改性砂,在30℃条件下高速搅拌20min,使石英砂均匀分散,得连续相。

51.(2)在烧杯中称量40g蒸馏水,加入14g丙烯酰胺、3g的2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸、3g的n

‑

乙烯基吡咯烷酮,再加入0.1gn,n

‑

亚甲基双丙烯酰胺,搅拌均匀,配置成分散相。

52.(3)取配置好的分散相20g,在30min匀速滴加到连续相中,将搅拌速度调至300r/min,搅拌30min后,将水浴锅温度调至反应温度70℃,然后将溶有适量0.2g过硫酸钾

‑

亚硫酸氢钠(1:1)混合水溶液滴加到烧瓶中引发反应。

53.(4)反应5~6h后,停止加热,继续搅拌,待冷却到室温后停止搅拌,加入无水乙醇进行多次清洗,过滤得到粉末状产物,置于70℃烘箱中烘干,得到最终产物。

54.实施例4

55.(1)在装有回流冷凝管、搅拌桨叶和通氮气管的三口烧瓶中加入80g环己烷,4g的span

‑

80,1.2g的改性砂,在30℃条件下高速搅拌20min,使石英砂均匀分散,得连续相。

56.(2)在烧杯中称量40g蒸馏水,加入14g丙烯酰胺、3g的2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸、3g的n

‑

乙烯基吡咯烷酮,再加入0.1gn,n

‑

亚甲基双丙烯酰胺,搅拌均匀,配置成分散相。

57.(3)取配置好的分散相20g,在30min匀速滴加到连续相中,将搅拌速度调至300r/min,搅拌30min后,将水浴锅温度调至反应温度70℃,然后将溶有适量0.2g过硫酸钾

‑

亚硫酸氢钠(1:1)混合水溶液滴加到烧瓶中引发反应。

58.(4)反应5~6h后,停止加热,继续搅拌,待冷却到室温后停止搅拌,加入无水乙醇进行多次清洗,过滤得到粉末状产物,置于70℃烘箱中烘干,得到最终产物。

59.实施例5

60.(1)在装有回流冷凝管、搅拌桨叶和通氮气管的三口烧瓶中加入80g液体石蜡,4g的span

‑

80,1.6g的改性砂,在30℃条件下高速搅拌20min,使石英砂均匀分散,得连续相。

61.(2)在烧杯中称量20g蒸馏水,加入14g丙烯酰胺、3g的2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸、3g的n

‑

乙烯基吡咯烷酮,再加入0.1gn,n

‑

亚甲基双丙烯酰胺,搅拌均匀,配置成分散相。

62.(3)取配置好的分散相20g,在30min匀速滴加到连续相中,将搅拌速度调至300r/min,搅拌30min后,将水浴锅温度调至反应温度70℃,然后将溶有适量0.2g过硫酸钾

‑

亚硫酸氢钠(1:1)混合水溶液滴加到烧瓶中引发反应。

63.(4)反应5~6h后,停止加热,继续搅拌,待冷却到室温后停止搅拌,加入无水乙醇进行多次清洗,过滤得到粉末状产物,置于70℃烘箱中烘干,得到最终产物。

64.实施例6

65.(1)在装有回流冷凝管、搅拌桨叶和通氮气管的三口烧瓶中加入80g液体石蜡,4g的span

‑

80,2g的改性砂,在30℃条件下高速搅拌20min,使石英砂均匀分散,得连续相。

66.(2)在烧杯中称量20g蒸馏水,加入16g丙烯酰胺、2g的2

‑

丙烯酰胺基

‑2‑

甲基丙磺酸、2g的n

‑

乙烯基吡咯烷酮,再加入0.1gn,n

‑

亚甲基双丙烯酰胺,搅拌均匀,配置成分散相。

67.(3)取配置好的分散相20g,在30min匀速滴加到连续相中,将搅拌速度调至300r/min,搅拌30min后,将水浴锅温度调至反应温度70℃,然后将溶有适量0.2g过硫酸钾

‑

亚硫酸氢钠(1:1)混合水溶液滴加到烧瓶中引发反应。

68.(4)反应5~6h后,停止加热,继续搅拌,待冷却到室温后停止搅拌,加入无水乙醇进行多次清洗,过滤得到粉末状产物,置于70℃烘箱中烘干,得到最终产物。

69.测试实例1至实例6中材料的吸水倍数。

70.吸水倍数测量方法:分别取不同条件下合成出的材料0.1g(筛80

‑

100目),加入到装有50ml蒸馏水的烧杯中,适当搅拌后,静置24h后,称重,既得材料的吸水倍数。

71.表1不同刚性材料加量下的材料的吸水倍数

[0072] ww0q实施例1///实施例21.640.115.4实施例31.040.19.4实施例40.910.18.1实施例50.660.15.6实施例60.460.13.6

[0073]

(注:w

‑

吸水后的重量,g;w0‑

材料的干重,g;q

‑

吸水倍数,g/g)

[0074]

外柔内刚型堵漏材料应具有一定的吸水膨胀能力,但是吸水能力过大的话会影响水泥浆的流变性能,也会降低堵漏能力。所以,对该堵漏材料的吸水能力进行了测试。由表1可知,没有加改性刚性材料时堵漏材料的吸水倍数为15.4倍;随着改性刚性材料的加入,吸水倍数明显降低,且随着改性刚性材料加量的增加,堵漏材料的吸水倍数逐渐降低。其主要原因是在柔性材料中加入了改性刚性材料后,改性刚性材料作为内核存在于柔性材料内

部,占据了一定的体积,致使同粒径下堵漏材料的吸水倍数降低;随着改性刚性材料加量的增多,包裹率增大,未包裹刚性材料的纯凝胶微球量减少,堵漏材料的吸水倍数降低。

[0075]

测试实例1~6中的材料加入到水泥浆中对砂床的封堵效果。采用砂床法测试,具体过程如下:

[0076]

(1)检测设计的砂床尺寸是否符合实验要求;

[0077]

(2)检验堵漏仪的连通性、密封性,是否满足实验要求压力;

[0078]

(3)配制基浆,配置400ml水泥浆;

[0079]

(4)称取堵漏材料,加入基浆后低速搅拌;

[0080]

(5)在出口处放一带有刻度的量筒,将测试浆体加入套筒内,记录浆体流出的体积和时间;

[0081]

(6)若无漏失或漏失少量浆体后停止漏失,则连接氮气装置进行加压,压力最大加到7mpa,每次加压到设定值后关闭阀门,憋压5min,打开阀门观察浆体漏失量,同时观察可能发生封堵的最小压力,并记录下来,如果封堵成功,维持该压力10min,记录最终的漏失量。

[0082]

钙质砂加量300g(厚度为7cm),目数为20目左右的钙质砂(形成的孔隙尺寸为200μm左右,钙质砂含较多内孔隙,强度低、脆性大),堵漏材料加量为4%。

[0083]

水泥浆基浆配方:嘉华“g”级水泥 44%水 5%降失水剂。

[0084]

表2各实施例的砂床堵漏数据

[0085][0086]

分析表2数据可知,在不加堵漏材料的情况下,基浆对20目左右的砂床起不到堵漏的效果,在0.5mpa下都会全部漏失。在基浆中加入4%石英砂(150~200目),常压不漏,但在0.5mpa下全部漏失,原因可能是钙质砂砂床所形成孔隙包括粒间孔隙及颗粒内孔隙,石英砂颗粒硬度大,在压力增大时,石英砂颗粒硬挤入孔隙,导致钙质砂内孔隙扩张,渗透率增大,浆体漏失量增大。在基浆中加入4%不包裹刚性材料的凝胶微球有一定的堵漏效果,但在压力增大到2mpa时,浆体全部漏失,原因主要是单一的凝胶微球不具有骨架支撑作用,在压力增大时过多的凝胶微球会被挤入孔隙深部甚至穿透砂床,致使材料留不到孔隙内,形

成不了架桥作用,导致浆体全部漏失。在包裹刚性材料后,堵漏效果有一定提高,且在加量为1.5%时堵漏效果最佳。改性刚性材料加量过少,导致多余的柔性材料以单一凝胶微球的形式存在,导致堵漏效果较差。加量过多时改性刚性材料表面包裹材料变薄,变性能力变差,甚至有裸露的刚性材料存在,在压力增大时会造成一定的漏失。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。