1.本发明涉及石油开采领域,具体地,涉及一种环保型自破胶降阻剂及其制备方法与应用。

背景技术:

2.自上世纪中叶以来,水力压裂技术一直是国内外油气开发中的主要增产技术。进入新世纪后,水力压裂技术作为致密砂岩油气、煤层气和页岩油气等非常规资源开发的关键技术,更是受到高度重视。

3.非常规资源开发中使用的水基压裂技术主要是滑溜水压裂液体系。滑溜水压裂液主要由降阻剂与其它压裂添加剂构成。滑溜水压裂液高排量压开地层,可形成较长的裂缝;采用高浓度降阻剂的滑溜水可部分代替瓜胶携砂液,实现携砂、铺砂。滑溜水压裂液中使用的降阻剂主要是丙烯酰胺类聚合物,现有技术主要是油包水型的反相乳液型聚丙烯酰胺。其它压裂添加剂包括减少地层贾敏性促进液返排的助排剂、防止黏土膨胀运移的黏土稳定剂,压后水化返排的破胶剂。

4.在通常的施工作业中,各种添加剂为液体形态,可使用计量泵自动计量混合泵送。而破胶剂通常为固体颗粒或粉末,施工现场通常没有条件进行固体的计量添加,需要人工添加。这增加了工艺的复杂性、不确定性,同时也造成的极大地人为隐患。在新的降阻剂压裂应用中,降阻剂采用高浓度加量形成携砂液,这为破胶剂提出了更严苛的要求。

技术实现要素:

5.本发明的目的是为了克服现有滑溜水压裂液体系中,破胶剂的添加未实现自动化,不能准确添加,易造成破胶效果波动的问题,提供一种环保型自破胶降阻剂及其制备方法与应用,该降阻剂能够在保持降阻剂的降阻性能的前提下,在75-85℃的地层温度条件下,实现自动均匀破胶,以满足压裂技术的需求。

6.为了实现上述目的,本发明第一方面提供一种环保型自破胶降阻剂,其中,所述降阻剂包含共聚物和氧化剂;所述氧化剂为过硫酸盐;

7.所述共聚物含有结构单元a和结构单元b;所述结构单元a为丙烯酰胺结构单元;所述结构单元b为羧酸结构单元;

8.基于降阻剂的总重量,所述氧化剂的含量为0.2-6wt%,优选为1-2wt%。

9.本发明第二方面提供一种环保型自破胶降阻剂的制备方法,其中,所述方法包括:

10.(1)将聚合单体、稳定剂、氧化剂、析出剂与水均匀混合,得到澄清溶液;

11.(2)在惰性气氛中,将还原剂与所述澄清溶液混合进行聚合反应,得到所述环保型自破胶降阻剂。

12.本发明第三方面提供一种由本发明所述的制备方法制得的环保型自破胶降阻剂。

13.本发明第四方面提供一种本发明所述的环保型自破胶降阻剂在水基压裂技术,优选为滑溜水压裂体系中的应用。

14.通过上述技术方案,本发明所提供的环保型自破胶降阻剂及其制备方法与应用获得以下有益的效果:

15.本发明所提供的降阻剂为水包水型降阻剂,与常规油包水降阻剂相比,在保持降阻剂的降阻性能的前提下,在75-85℃的地层温度下,具有自动均匀破胶的功能。本发明所提供的降阻剂省去了压裂作业现场工人施加破胶剂的工艺环节,并节省了破胶剂成本。

16.本发明同时具有无油相、无表面活性剂的环保性能,降低了原材料成本和制备成本。

17.本发明采用水包水分散反应聚合体系制备降阻剂,其连续相为水相。制备过程中,通过调节氧化剂与还原剂的加料顺序、还原剂的添加速率,使得在降阻剂的制备过程中实现破胶剂的先期加入,与降阻剂共同形成等比例均匀液相。从而实现准确计量泵送,形成自携带均匀破胶剂的滑溜水,直接入井,降低了工艺成本。

附图说明

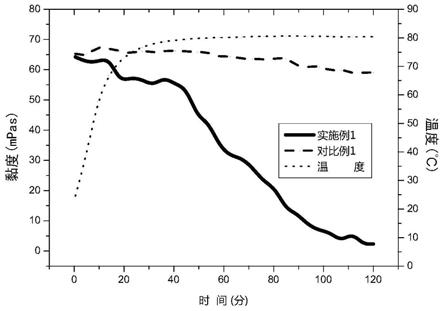

18.图1表示实施例1的水基压裂液在80℃下的耐温耐剪切结果。

具体实施方式

19.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

20.本发明第一方面提供一种环保型自破胶降阻剂,其中,所述降阻剂包含共聚物和氧化剂;所述氧化剂为过硫酸盐;所述共聚物含有结构单元a和结构单元b;所述结构单元a为丙烯酰胺结构单元;所述结构单元b为羧酸结构单元;

21.基于降阻剂的总重量,所述氧化剂的含量为0.2-6wt%,优选为1-2wt%。

22.本发明中,发明人研究发现,当降阻剂中包含0.2-6wt%的氧化剂时,氧化剂能够起到破胶剂的作用与功效,使得所述降阻剂能够在75-85℃的地层温度下,具有自动均匀破胶的功能,省去了压裂作业现场工人施加破胶剂的工艺环节,并且能够实现破胶剂与降阻剂的均匀混合以及计量地添加,避免由于破胶剂与降阻剂混合不均或用量波动导致的破胶效果波动的问题。

23.更进一步地,为了进一步改善降阻剂的破胶效果,优选地,相对于降阻剂的总重量,所述氧化剂的含量为1-2wt%。

24.本发明中,发明人研究发现,采用含有结构单元a和结构单元b的丙烯酰胺共聚物作为本发明所述降阻剂的基体材料,能够进一步改善本发明所述降阻剂在75-85℃的地层温度下的均匀破胶性能,且具有适当的破胶时间,适用于压裂作业现场的配置与使用。

25.具体的,结构单元b的引入,使得制得的降阻剂具有更大的水动力学体积占用,从而可在较低的添加量产生降阻效果。同时,结构单元b与结构单元a的结构相似,使得破胶过程中聚合物的链锁降解可以持续发生。

26.为了进一步提高降阻剂在75-85℃的地层温度条件下的自动破胶效果,发明人对共聚物中各结构单元的含量进行了研究,研究发现,当以所述共聚物的总重量为基准,所述

结构单元a的含量为30-100重量%,所述结构单元b的含量为0-70重量%时,制得的降阻剂在75-85℃的地层温度条件下,更易发生自动破胶。

27.根据本发明,以所述共聚物的总重量为基准,所述结构单元a的含量为60-90重量%,所述结构单元b的含量为10-40重量%时,所提供的降阻剂的自动破胶效果更为优异。

28.更优选地,以所述共聚物的总重量为基准,所述结构单元a的含量为75-85重量%,所述结构单元b的含量为15-25重量%。

29.本发明中,所述羧酸结构单元来自丙烯酸、丙烯酸钠、甲基丙烯酸和甲基丙烯酸钠中的至少一种。

30.根据本发明,所述共聚物的重均分子量为300万-1400万,优选为600万-1000万。

31.根据本发明,所述氧化剂为过硫酸钾和/或过硫酸铵。

32.本发明中,所述环保型自破胶降阻剂的固含量为10-25wt%。

33.本发明第二方面提供一种环保型自破胶降阻剂的制备方法,其中,所述方法包括:

34.(1)将聚合单体、稳定剂、氧化剂、析出剂与水均匀混合,得到澄清溶液;

35.(2)在惰性气氛中,将还原剂与所述澄清溶液混合进行聚合反应,得到所述环保型自破胶降阻剂。

36.本发明中,采用水包水分散反应聚合体系制备降阻剂,其连续相为水相。制备过程中,通过调节氧化剂与还原剂的加料顺序,使得在降阻剂的制备过程中实现破胶剂的先期加入,与降阻剂中的共聚物共同形成均匀液相。从而实现了降阻剂的准确计量泵送,将其用于滑溜水时,能够实现降阻剂与破胶剂的准确计量泵送,与此同时,所提供的降阻剂能够自动进行破胶,满足压裂技术的实际需求。

37.为了保证制得的降阻剂在75-85℃的地层温度条件下,能够实现自动破胶的效果,发明人对制备降阻剂时,各组分的用量进行了研究,研究表明当以所述降阻剂的总重量为基准,所述聚合单体的用量为10-30wt%,所述稳定剂的用量为0.3-1.5wt%,所述析出剂的用量为10-25wt%,所述氧化剂的用量为0.5-6wt%,所述还原剂的用量0.12-0.38wt%时,所制得的降阻剂能够在保持降阻剂的降阻性能的前提下,在75-85℃的地层温度条件下,能够实现自动均匀破胶,进而能够适用于压裂技术中。

38.进一步地,以所述降阻剂的总重量为基准,所述聚合单体的用量为15-22wt%,所述稳定剂的用量为1-1.4wt%,所述析出剂的用量为15-25wt%,所述氧化剂的用量为1.5-4wt%,所述还原剂的用量0.15-0.3wt%时,能够获得性能更为优异的降阻剂。

39.更进一步地,以所述降阻剂的总重量为基准,所述聚合单体的用量为17-20wt%,所述稳定剂的用量为1.2-1.3wt%,所述析出剂的用量为20-23wt%,所述氧化剂的用量为2-2.5wt%,所述还原剂的用量0.19-0.21wt%。

40.发明人经过大量实验,进一步研究发现,当制备降阻剂时,氧化剂与还原剂的摩尔比大于1时,特别地,当氧化剂与还原剂的用量比为1.7-14:1时,所制得降阻剂具有更为优异的效果。

41.本发明中,所述氧化剂得电子的摩尔量是指氧化剂被完全还原时所需要得到的电子的总摩尔量。

42.所述还原剂失电子的摩尔量是指还原剂被完全氧化时,所需要失去的电子的总摩尔量。

43.本发明中,氧化剂过硫酸钾被完全还原后,成为硫酸钾;过硫酸铵被完全还原后,成为硫酸铵。

44.根据本发明,所述聚合单体包括丙烯酰胺和羧酸单体。

45.根据本发明,所述羧酸单体选自选自丙烯酸、丙烯酸钠、甲基丙烯酸和甲基丙烯酸钠中的至少一种。

46.根据本发明,所述稳定剂选自聚2-丙烯酰胺基2-二甲基丙磺酸钠、纤维素水溶性衍生物和植物胶中的至少一种。

47.本发明中,所述聚2-丙烯酰胺基2-二甲基丙磺酸钠的重均分子量为30万-50万。

48.本发明中,所述纤维素水溶性衍生物可以为现有技术中常用的纤维水溶性衍生物,例如羟甲基纤维素和/或羧甲基纤维素。

49.本发明中,所述植物胶可以为现有技术中常用的植物胶,例如瓜胶及其衍生物等。

50.根据本发明,所述析出剂选自硫酸钠、硫酸钾和硫酸铵中的至少一种。

51.根据本发明,所述氧化剂选自过硫酸钾和/或过硫酸铵。

52.根据本发明,所述还原剂选自硫代硫酸钠、亚硫酸氢钠、亚硫酸钠和焦亚硫酸钠中的至少一种。

53.本发明中,所述还原剂以水溶液形式引入聚合体系,优选地,所述还原剂是质量浓度为10-16wt%的亚硫酸氢钠溶液,所述还原剂是质量浓度为10wt%的硫代硫酸钠溶液,所述还原剂是质量浓度为15-16wt%的焦亚硫酸钠溶液,所述还原剂是质量浓度为16wt%亚硫酸钠。

54.根据本发明,所述丙烯酰胺与所述羧酸单体的重量比为30-100:0-70,优选为60-90:10-40,更优选为75-85:15-25。

55.根据本发明,所述聚合物反应的条件包括:反应温度为25-50℃,优选为28-32℃;反应时间为4-16h,优选为5-8h。

56.本发明第三方面提供一种由本发明所述的制备方法制得的环保型自破胶降阻剂,其中,相对于所述降阻剂的总重量,所述降阻剂包含0.2-6wt%,优选为1-2wt%的氧化剂。

57.本发明第四方面提供一种本发明所述的环保型自破胶降阻剂在水基压裂技术,优选为滑溜水压裂体系中的应用。

58.以下将通过实施例对本发明进行详细描述。

59.降阻剂中氧化剂的含量通过制备过程中还原剂以等物质的量消耗氧化剂后的剩余氧化剂含量计算得到;

60.降阻剂的降阻性能采用摩阻测试仪,在30l/min的排量下,对所得降阻剂产品进行测试;

61.滑溜水的胶液粘度和破胶液粘度采用流变粘度仪,在温度60℃、剪切速率170s-1

下进行测试;

62.本发明实施例以及对比例所用其他原料均为市售品。

63.实施例1

64.室温下,在500ml三口烧瓶中,加入50万分子量的聚2-丙烯酰胺基2-二甲基丙磺酸钠5g,去离子水217g,丙烯酰胺60g,丙烯酸15g,过硫酸钾8g,溶解均匀后,加入90g硫酸铵,充分溶解形成澄清溶液。搅拌下通入氮气20分钟。氮气保护,在30℃条件下,于6小时内均匀

加入16wt%的焦亚硫酸钠溶液5g。氧化剂与还原剂的摩尔比为7.03:1。体系在该6小时内逐步变白,形成白色乳状液降阻剂a1,经测试,降阻剂a1中,氧化剂的含量为1.72wt%。固含量为18.75wt%,丙烯酰胺共聚物中,丙烯酰胺结构单元的含量为80wt%,结构单体b的含量为20wt%。

65.实施例2

66.室温下,在500ml三口烧瓶中,加入50万分子量的聚2-丙烯酰胺基2-二甲基丙磺酸钠6g,去离子水223.7g,丙烯酰胺50g,甲基丙烯酸20g,过硫酸铵5.3g,溶解均匀后,加入90g硫酸铵,充分溶解形成澄清溶液。搅拌下通入氮气20分钟。氮气保护,在30℃条件下,于6小时内均匀加入16%的亚硫酸氢钠溶液5g。氧化剂与还原剂的摩尔比为3.02:1。体系在该6小时内,逐步变白,形成白色乳状液降阻剂a2,经测试,降阻剂a2中,氧化剂的含量为0.89wt%。固含量为17.5wt%,丙烯酰胺共聚物中,丙烯酰胺结构单元的含量为71.4wt%,结构单体b的含量为28.6wt%。

67.实施例3

68.室温下,在500ml三口烧瓶中,加入羧甲基纤维素5g,去离子水255.7g,丙烯酰胺23g,丙烯酸17g,过硫酸铵4.3g,溶解均匀后,加入60g硫酸铵,30g硫酸钠,充分溶解形成澄清溶液。搅拌下通入氮气20分钟。氮气保护,在30℃条件下,于10小时内均匀加入10%的硫代硫酸钠溶液5g。氧化剂与还原剂的摩尔比为5.96:1。体系在该10小时内,逐步变白,形成白色乳状液降阻剂a3,经测试,降阻剂a3中,氧化剂的含量为0.89wt%。固含量为10wt%,丙烯酰胺共聚物中,丙烯酰胺结构单元的含量为57.5wt%,结构单体b的含量为42.5wt%。

69.实施例4

70.室温下,在500ml三口烧瓶中,加入羟丙基瓜尔胶1.5g,去离子水180.5g,丙烯酰胺45g,甲基丙烯酸40g,丙烯酸15g,过硫酸钾11.5g,过硫酸铵11.5g,溶解均匀后,加入50g硫酸铵、20g硫酸钾、20g硫酸钠充分溶解形成澄清溶液。搅拌下通入氮气20分钟。氮气保护,在30℃条件下,于6小时内均匀加入16%的亚硫酸钠溶液5g。氧化剂与还原剂的摩尔比为14.64:1。体系在该6小时内,逐步变白,形成白色乳状液降阻剂a4,经测试,降阻剂a4中,氧化剂的含量为5.35wt%。固含量为25wt%,丙烯酰胺共聚物中,丙烯酰胺结构单元的含量为45wt%,结构单体b的含量为55wt%。

71.实施例5

72.室温下,在500ml三口烧瓶中,加入50万分子量的聚2-丙烯酰胺基2-二甲基丙磺酸钠5g,去离子水198g,丙烯酰胺60g,丙烯酸钠20g,过硫酸铵17g,溶解均匀后,加入45g硫酸铵,45g硫酸钠,充分溶解形成澄清溶液。搅拌下通入氮气20分钟。氮气保护,在30℃条件下,于12小时内均匀加入15%的焦亚硫酸钠溶液10g。氧化剂与还原剂的摩尔比为9.44:1。体系在该6小时内,逐步变白,形成白色乳状液降阻剂a5,经测试,降阻剂a5中,氧化剂的含量为3.8wt%。固含量为20wt%,丙烯酰胺共聚物中,丙烯酰胺结构单元的含量为75wt%,结构单体b的含量为25wt%。

73.实施例6

74.室温下,在500ml三口烧瓶中,加入羧甲基纤维素5g,去离子水213g,丙烯酰胺70g,过硫酸铵12g,溶解均匀后,加入40g硫酸铵,50g硫酸钠,充分溶解形成澄清溶液。搅拌下通入氮气20分钟。氮气保护,在30℃条件下,于12小时内均匀加入10%的亚硫酸氢钠溶液10g。

氧化剂与还原剂的摩尔比为5.5:1。体系在该6小时内,逐步变白,形成白色乳状液降阻剂a5,经测试,降阻剂a5中,氧化剂的含量为2.45wt%。固含量为17.5wt%,丙烯酰胺共聚物中,丙烯酰胺结构单元的含量为100wt%,结构单体b的含量为0wt%。

75.实施例7

76.参照实施例1制备降阻剂a7,所不同的是,氧化剂的用量为2g,氧化剂与还原剂的用量比为1.76:1。经测试,降阻剂a7中,氧化剂的含量为0.22wt%。

77.对比例1

78.参照实施例1的方法制备降阻剂d1,所不同的是,过硫酸钾投量为0.4g。氧化剂与还原剂的摩尔比小于1。经测试,降阻剂d1中,氧化剂的含量为0wt%。

79.对比例2

80.参照实施例1的方法制备降阻剂d2,所不同的是,将过硫酸钾改为过硫酸铵,投量为0.4g。氧化剂与还原剂的摩尔比小于1。经测试,降阻剂d2中,氧化剂的含量为0wt%。

81.测试例1

82.采用自来水,0.1体积%加量配制滑溜水。对实施例以及对比例所述降阻剂进行降阻性能测试,结果如表1所示。

83.表1

[0084] 0.1体积%降阻率(%)a168.5a269.4a360.3a471.2a563.8a667.2a768.3d168.3d267.6

[0085]

测试例2

[0086]

采用自来水,1.2体积%加量配制成高粘度滑溜水,测试实施例以及对比例所述降阻剂的流变粘度性能,结果如表2所示。

[0087]

表2

[0088] 1.2v%胶液粘度@25℃(mpa.s)1.2v%破胶液粘度@80℃(mpa.s)a164.242.35a259.213.45a353.462.27a466.491.72a562.891.19a664.312.22a764.2712.23d164.1959.04

d264.3559.63

[0089]

其中,实施例1及对比例1的流变测试数据图,见图1@80℃。

[0090]

从表1中可知,所制备的减阻率在常规测试排量下,降阻率超过50%,过度加入氧化剂对降阻剂性能无明显影响。从图1和表2中可知,常规滑溜水体系在不外加破胶剂的情况下,无法破胶;本发明配置的滑溜水不外加破胶剂可在80℃下,120分钟内自动破胶,且破胶彻底。

[0091]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。