1.本发明涉及涂料技术领域,尤其是涉及一种阻燃涂料、石墨聚苯阻燃颗粒、石墨聚苯阻燃板及制备方法。

背景技术:

2.石墨聚苯板全称石墨改性聚苯乙烯泡沫板,简称为seps板,是目前市面上的使用率最高的建筑物保温材料。它是由含有挥发性液体发泡剂的可发性聚苯乙烯颗粒,经加热预发后在模具中加热成型的具有微细闭孔结构的黑色固体。石墨聚苯板能有效保护墙体、强度高、耐久长、保温性能良好,而且造价低、施工简单,维修方便,因此它作为一种性能良好的保温材料被广泛应用在墙体保温系统中。但是传统的石墨聚苯板属于热塑性b1 级材料,遇火立即溶化、收缩、流淌,火灾蔓延速度快,过火面积大。

3.目前常用含卤阻燃剂石墨聚苯板进行阻燃改性,但是含卤阻燃剂在燃烧过程中会产生有毒有害气体,对人体和环境造成危害。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的之一在于提供一种用于提高石墨聚苯板阻燃性能的环保阻燃涂料,以改善现有采用含卤阻燃剂对石墨聚苯板进行阻燃改性,对人体和环境造成危害的技术问题。

6.本发明提供的阻燃涂料,包括按质量份数计的如下原料:a阶酚醛树脂25

‑

45份,石墨10

‑

20份,无卤阻燃剂25

‑

40份、成膜物质8

‑

15份和水 5

‑

10份。

7.进一步的,本发明提供的阻燃涂料包括按质量份数计的如下原料:a 阶酚醛树脂25

‑

35份,石墨10

‑

20份,无卤阻燃剂30

‑

35份、成膜物质8

‑

15 份和水8

‑

10份。

8.进一步的,阻燃涂料还包括助剂,所述助剂包括增稠剂、润滑剂或分散剂中的至少一种;

9.优选地,按质量份数计,增稠剂为0.1

‑

1份;

10.优选地,按质量份数计,润滑剂为0.5

‑

1份;

11.优选地,所述增稠剂包括、羧甲基纤维素、羟乙基纤维素或膨润土中的至少一种;

12.优选地,所述润滑剂包括有机硅油;

13.优选地,所述分散剂包括聚丙烯酸钠。

14.进一步的,所述无卤阻燃剂包括氢氧化铝、氢氧化镁、三氧化二锑或三聚氰胺氰尿素中的至少一种;

15.优选地,所述无卤阻燃剂的粒径为0.5

‑

100μm。

16.进一步的,所述成膜物质包括硅丙乳液、纯丙乳液、苯丙乳液或醋丙乳液中的至少一种;

17.优选地,所述石墨的粒径≤80目;

18.优选地,所述石墨的粒径为7500

‑

8000目。

19.本发明的目的之二在于提供一种石墨聚苯阻燃颗粒,包括石墨聚苯颗粒和本发明目的之一提供的阻燃涂料,所述阻燃涂料包覆于所述石墨聚苯颗粒的表面。

20.进一步的,所述石墨聚苯颗粒和所述阻燃涂料的质量比为1:(1.5

‑

2);

21.优选地,所述石墨聚苯颗粒的粒径为4

‑

5mm。

22.本发明的目的之三在于提供一种石墨聚苯阻燃颗粒的制备方法,包括如下步骤:

23.将石墨聚苯母粒进行预发泡处理得到石墨聚苯颗粒,再将石墨聚苯颗粒与阻燃涂料混合均匀,使得阻燃涂料包覆于石墨聚苯颗粒表面,干燥,得到石墨聚苯阻燃颗粒;

24.优选地,预发泡处理时,发泡倍率为40

‑

50倍。

25.本发明的目的之四在于提供一种石墨聚苯阻燃板,主要由本发明目的之二提供的石墨聚苯阻燃颗粒制备而成,其中,石墨聚苯阻燃板的密度为 35

‑

50kg/m3。

26.本发明的目的之五在于提供上述石墨聚苯阻燃板的制备方法,包括以下步骤:

27.将石墨聚苯阻燃颗粒采用蒸汽成型后,依次进行冷却和陈化处理,得到石墨聚苯阻燃板;

28.优选地,蒸汽成型的压力为0.04

‑

0.06mpa,温度为95

‑

110℃;

29.优选地,采用真空冷却的方式进行冷却处理;

30.优选地,陈化处理的温度为60

‑

70℃,时间为1

‑

2d。

31.本发明至少具有如下有益效果:

32.本发明提供的阻燃涂料引入a阶酚醛树脂、石墨无卤阻燃剂和成膜物质相互配合,不仅降低了体系的导热系数,而且提高了体系的可膨胀性,增强了粘结强度,同时其包覆于石墨聚苯颗粒表面后,能够在石墨聚苯颗粒周围形成隔绝空气的隔离罩,遇热部分组分蒸发并带走大量热,剩下组分炭化结晶形成骨架,解决石墨聚苯颗粒遇火燃烧的缺陷,增强其阻燃性能。

33.另外,本发明提供的阻燃涂料原料中不含卤素阻燃剂,安全环保,且未引入固化剂参与反应,保证了生产等环节的安全。

34.本发明提供的石墨阻燃颗粒通过将阻燃涂料包覆于石墨聚苯颗粒的表面,在石墨聚苯颗粒周围形成隔绝空气的隔离罩,遇热后部分组分蒸发并带走大量热,剩下组分碳化结晶形成骨架,解决了石墨聚苯颗粒遇火燃烧的缺陷,增强了其阻燃性能和热稳定性。

35.本发明提供的石墨聚苯阻燃板不仅容重低,而且具有优异的阻燃性能,和机械性能,同时未引入任何含卤阻燃剂,安全环保,具有广阔的应用前景。

36.本发明提供的石墨阻燃板的制备工艺操作简单,安全环保,易于实现规模化生产。

具体实施方式

37.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.为了提高石墨聚苯板的阻燃性能,有人采用在石墨聚苯颗粒中加入液体阻燃剂的方式来实现,但是阻燃剂的挥发较快,经过一段时间,石墨聚苯板的阻燃性能严重下降。也

有人采用在石墨聚苯颗粒中加入水泥填充料的方法,但是这种方法制备得到石墨聚苯板尽管防火性能具有显著提高,但是容量增加数倍,导致保温性能严重下降,吸水性显著提高,其无法满足节能环保的要求,且在风力作用下易于与墙体分离,存在严重的高空坠落安全隐患。

39.还有人采用在石墨聚苯板的表面涂覆主要由热固性树脂和阻燃剂制备的阻燃涂料来改善阻燃性能,但是这种方式制备的石墨聚苯阻燃板不仅导热系数较高,无法满足严寒地区节能环保的要求,而且石墨聚苯颗粒之间仅依靠热固性树脂连接,粘结力不足,存在与墙体分离和高空坠落的安全隐患,同时还需要在生产过程中引入固化剂,而固化剂属于危化品,在生产和运输等缓解存在灼伤和腐蚀的安全隐患,对运输、储存和使用的工艺控制要求很高。

40.因此,本领域技术人员亟需研制一种石墨聚苯阻燃板,在保证节能环保要求的同时,消除高空坠落以及原料运输过程中的安全隐患。

41.根据本发明的第一个方面,本发明提供了一种能够提高石墨聚苯板阻燃性能的阻燃涂料,该阻燃涂料包括按质量份数计的如下原料:a阶酚醛树脂25

‑

45份,石墨10

‑

20份,无卤阻燃剂25

‑

40份、成膜物质8

‑

15份和水 5

‑

10份。

42.典型但非限制性的,在本发明提供的阻燃涂料中,a阶酚醛树脂的质量份数如为25、26、27、28、29、30、31、32、33、34、35、38、40、42 或45份;石墨的质量份数如为10、11、12、13、14、15、16、17、18、19 或20份;无卤阻燃剂的质量份数如为25、28、30、32、35、38或40份,成膜物质的质量份数如为8、9、10、11、12、13、14或15份,水的质量份数如为5、6、7、8、9或10份。

43.[a阶酚醛树脂]

[0044]

酚醛树脂是一种典型的热固性聚合物,一般分为a、b和c三个阶段, a阶酚醛树脂可溶、可溶、流动性好,反应程度p小于凝胶化开始时的临界反应程度p

c

(凝胶点)。

[0045]

[石墨]

[0046]

基于现有采用热固性树脂以及阻燃剂为主要原料的阻燃涂料的导热系数高以及可膨胀系数低,无法满足严寒地区节能环保的要求以及存在高空坠落安全隐患,本发明提供的阻燃涂料引入石墨与热固性树脂以及无卤阻燃剂相互配合,不仅降低了涂料体系的导热系数,而且提高了体系的可膨胀性,在满足严寒地区节能环保要求的同时,降低了安全隐患。

[0047]

在本发明的一种优选方案中,石墨的粒径≤80目,以更利于在阻燃涂料中分布均匀,尤其是当石墨的粒径为7500

‑

8000目时,制备得到的阻燃涂料中,石墨分散的更为均匀,阻燃效果也更为优异。

[0048]

需要说明的是,在本发明中的粒径均指的是平均粒径。

[0049]

典型但非限制性的,石墨的粒径如为80目、800目、7500目或8000 目。

[0050]

[无卤阻燃剂]

[0051]

本发明提供的阻燃涂料中引入无卤阻燃剂作为原料,提高了体系的安全环保性能。

[0052]

在本发明中,无卤阻燃剂包括但不限于有机阻燃剂和无机阻燃剂,从成本以及阻燃稳定性角度考虑,优选无机阻燃剂。

[0053]

其中,有机阻燃剂包括三聚氰胺、氰尿酸或三聚氰胺氰尿酸中的任意一种或至少两种的组合;无机阻燃剂包括氢氧化铝、氢氧化镁、三氧化二锑或三聚氰胺氰尿素中的一种或至少两种的组合,综合成本以及阻燃性能角度考虑,优选氢氧化铝作为阻燃剂。

[0054]

在本发明的一种优选方案中,无卤阻燃剂的粒径为0.5

‑

100μm,以利于无卤阻燃剂在阻燃涂料中分布均匀。

[0055]

典型但非限制性的,无卤阻燃剂的粒径如为0.5、1、2、5、10、20、 50、80或100μm。

[0056]

当无卤阻燃剂的粒径低于0.5μm,极易发生团聚,导致无卤阻燃剂无法在阻燃涂料中均匀分散,当无卤阻燃剂的粒径高于100μm,粒径过大,易于沉降,难以在阻燃涂料中均匀分散。

[0057]

[成膜物质]

[0058]

为了利于阻燃涂料成膜并包覆于石墨聚苯颗粒的表面,本发明提供的阻燃涂料中引入成膜物质作为原料。

[0059]

在本发明的一种方案中,成膜物质包括但不限于硅丙乳液、纯丙乳液、苯丙乳液或醋丙乳液中的一种或至少两种的组合,优选为硅丙乳液。

[0060]

[水]

[0061]

在本发明的一种优选方案中,水包括纯净水、去离子水和蒸馏水中的一种或至少两种的组合,以避免引入其它杂质影响阻燃涂料的性能。

[0062]

[助剂]

[0063]

在本发明的一种优选方案中,阻燃涂料中还可以加入相应的助剂以提高阻燃涂料的性能。

[0064]

助剂包括但不限于增稠剂、润滑剂、分散剂、消泡剂以及填料中的任意一种或至少两种的组合。

[0065]

优选地,在本发明提供的阻燃涂料中加入增稠剂以提高阻燃涂料的粘度,从而有利于其包覆于石墨聚苯颗粒的表面。

[0066]

可选的,增稠剂包括但不限于聚丙烯酸钠、羧甲基纤维素或羟乙基纤维素中的任意一种或至少两种的组合,优选为聚丙烯酸钠。

[0067]

优选地,在本发明提供的阻燃涂料中加入润滑剂以提高阻燃涂料的润化性能。

[0068]

可选的,采用有机硅油作为润滑剂加入阻燃涂料中,一方面提高阻燃涂料的润滑性能,另一方面还能够提高阻燃涂料的防水性能和消泡性能。

[0069]

在本发明的一种优选方案中,阻燃涂料包括按质量份数计的a阶酚醛树脂25

‑

35份、去离子水8

‑

10份、聚丙烯酸钠0.5份、80目石墨10

‑

20份, 30

‑

80μm氢氧化铝粉30

‑

35份,有机硅油0.5

‑

1份和有机硅丙乳液8

‑

15份时,阻燃涂料的导热系数更低,可膨胀性能和粘结强度更为优异。

[0070]

在本发明的一种可选方案中,阻燃涂料的制备方法包括如下步骤:

[0071]

将a阶酚醛树脂、石墨、无卤阻燃剂、成膜物质、水和任选的助剂混合均匀,得到阻燃涂料。

[0072]

需要注意的是,在制备阻燃涂料的过程中,温度需要低于a阶酚醛树脂的交联温度。

[0073]

根据本发明的第二个方面,本发明提供了一种石墨聚苯阻燃颗粒,包括石墨聚苯

颗粒和本发明第一方面提供的阻燃涂料,阻燃涂料包覆于石墨聚苯颗粒的表面。

[0074]

本发明提供的石墨阻燃颗粒通过在石墨聚苯颗粒表面包覆本发明第一方面提供的阻燃涂料,在石墨聚苯颗粒周围形成隔绝空气的隔离罩,遇热后部分组分蒸发并带走大量热,剩下组分碳化结晶形成骨架,解决了石墨聚苯颗粒遇火燃烧的缺陷,增强了其阻燃性能和热稳定性。

[0075]

在本发明的一种方案中,石墨聚苯颗粒和阻燃涂料的质量比为1: (1.5

‑

2)时,易于制备得到阻燃涂料均匀包覆于石墨聚苯颗粒表面,具有低的导热系数,高的粘结强度以及机械性能的石墨聚苯阻燃板。

[0076]

典型但非限制性的,石墨聚苯颗粒和阻燃涂料的质量比如为1:1.5、 1:1.6、1:1.7、1:1.8、1:1.9或1:2。

[0077]

可选的,石墨聚苯颗粒为预发泡后的石墨聚苯颗粒,粒径为4

‑

5mm,以更利于后续石墨聚苯阻燃颗粒制备得到的石墨聚苯阻燃板中阻燃涂料分布的更为均匀,阻燃性能更为优异。

[0078]

典型但非限制性的,石墨聚苯颗粒的粒径如为4、4.1、4.2、4.3、4.4、 4.5、4.6、4.7、4.8、4.9或5mm。

[0079]

根据本发明的第三个方面,本发明提供了一种石墨聚苯阻燃颗粒的制备方法,包括如下步骤:

[0080]

将石墨聚苯母粒进行预发泡处理,得到石墨聚苯颗粒,再将石墨聚苯颗粒与阻燃涂料混合均匀,使得阻燃涂料包覆于发泡后的石墨聚苯颗粒表面,干燥,得到石墨聚苯阻燃颗粒。

[0081]

优选地,控制石墨聚苯母粒进行预发泡处理时,发泡倍率为40

‑

50倍,得到石墨聚苯颗粒。

[0082]

典型但非限制性的,预发泡处理时发泡倍率如为40、42、45、48或50 倍。

[0083]

优选地,将预发泡处理后的颗粒在40

‑

50℃熟化4

‑

8h,以促进石墨聚苯颗粒性能的稳定性。

[0084]

典型但非限制性的,熟化时间如为4、5、6、7或8h,熟化温度如为 40、42、45、48或50℃。

[0085]

可选的,采用颗粒预发机对石墨聚苯母粒进行发泡,控制预发机的压力为0.04mpa,温度为100℃,发泡时间为60s。

[0086]

可选的,将预发后的颗粒吹至熟化仓中,控制进料舱内温度为40

‑

50℃,熟化4

‑

8h。

[0087]

优选地,采用烘干的方式进行干燥,烘干温度为40

‑

60℃,时间为 5

‑

10min。

[0088]

典型但非限制性的,烘干的温度为40、45、50、55、56、57、58、59 或60℃,时间如为5、6、7、8、9或10min。

[0089]

可选的,将石墨聚苯颗粒加入至涂覆机中,然后加入阻燃涂料,进行均匀涂覆,使得阻燃涂料均匀包覆于石墨聚苯颗粒的表面形成阻燃涂层,再将包覆有阻燃涂层的石墨聚苯颗粒加入至流化床干燥机中进行表面烘干,控制流化床前端下料温度为55℃,中端温度为60℃,尾端出料温度为 40℃,干燥时间为8

‑

10min,然后将干燥后的石墨聚苯阻燃颗粒储存待用。

[0090]

根据本发明的第四个方面,本发明提供了一种石墨聚苯阻燃板,主要由本技术第

二个方面提供的石墨聚苯阻燃颗粒制备而成,其中,石墨聚苯阻燃板的密度为35

‑

50kg/m3。

[0091]

典型但非限制性的,石墨聚苯阻燃板的密度如为35、38、40、42、45、 48或50kg/m3。

[0092]

本发明提供的石墨聚苯阻燃板主要由石墨聚苯阻燃颗粒制备而成,阻燃涂料在石墨聚苯颗粒周围形成隔绝空气的隔离罩,遇热后部分组分蒸发并带走大量热,剩下组分碳化结晶形成骨架,解决了石墨聚苯板遇火燃烧的缺陷,增强了其阻燃性能和热稳定性。

[0093]

另外,本发明提供的石墨聚苯阻燃板容重低,机械强度优异,同时未引入任何含卤阻燃剂,安全环保,具有广阔的应用前景。

[0094]

根据本发明的第五个方面,本发明提供了石墨聚苯阻燃板的制备方法,包括如下步骤:

[0095]

将石墨聚苯阻燃颗粒采用蒸汽成型后,依次进行冷却和陈化处理,得到石墨聚苯阻燃板。

[0096]

在本发明的一种优选方案中,蒸汽成型的压力为0.04

‑

0.06mpa,温度为95

‑

110℃。

[0097]

典型但非限制性的,蒸汽成型的压力如为0.04、0.045、0.05、0.055或 0.06mpa,温度如为95、98、100、102、105或110℃。

[0098]

优选地,采用真空冷却的方式进行冷却处理,冷却时间为80

‑

120s,优选为100s。

[0099]

典型但非限制性的,真空冷却的时间如为80、90、100、110或120s。

[0100]

本发明通过对冷却后的板材进行陈化处理,以促进石墨聚苯阻燃板性能更加稳定。

[0101]

优选地,陈化处理的温度为60

‑

70℃,时间为1

‑

2d,优选为1d。

[0102]

典型但非限制性的,陈化处理的温度如为60、62、64、65、66、68或 70℃,陈化处理的时间如为1、1.5或2d。

[0103]

可选的,石墨聚苯阻燃板按照如下步骤制备而成:

[0104]

(s1)将石墨聚苯阻燃颗粒加入至全自动成型机中进行蒸汽成型,控制成型机中第一蒸汽的压力为0.05mpa,底面和顶面加热时间控制为15s,第二蒸汽压力为0.06mpa,四个侧面加热时间控制为3s,温度为100℃,使得石墨聚苯阻燃板成型;

[0105]

(s2)将蒸汽成型的石墨聚苯阻燃板材在真空冷却100s,然后在65℃下陈化1d,得到成品石墨聚苯阻燃板。

[0106]

根据本发明的第六个方面,本发明提供了石墨聚苯阻燃板在建筑物保温领域的应用。

[0107]

为了便于本领域技术人员理解,下面结合实施例和对比例对本发明提供的技术方案作进一步的描述。

[0108]

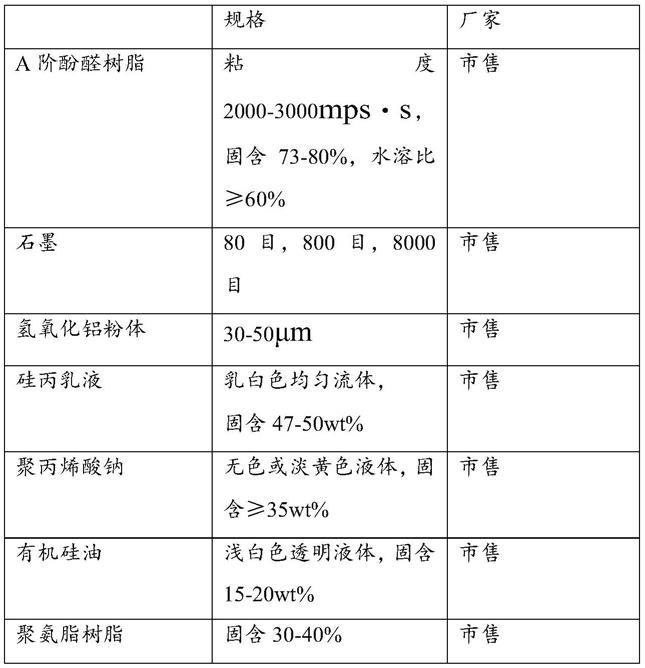

下述实施例和对比例中的原料采购厂家如下表1所示,如未在表1中列明的原料,则均通过市售购买得到。

[0109]

表1

[0110][0111]

实施例1

[0112]

本实施例提供了一种阻燃涂料,包括按质量份数计的如下原料:a阶酚醛树脂25份、石墨20份、氢氧化铝粉体25份、聚丙烯酸钠0.5份、硅丙乳液15份、有机硅油0.5份和去离子水5份,其中,石墨为8000目。

[0113]

实施例2

[0114]

本实施例提供了一种阻燃涂料,包括按质量份数计的如下原料:a阶酚醛树脂45份、石墨10份、氢氧化铝粉体40份、聚丙烯酸钠1份,硅丙乳液8份,有机硅油1份和去离子水10份,其中,石墨为8000目。

[0115]

实施例3

[0116]

本实施例提供了一种阻燃涂料,包括按质量份数计的如下原料:a阶酚醛树脂25份、石墨20份、氢氧化铝粉体30份、聚丙烯酸钠0.5份、硅丙乳液15份、有机硅油0.5份和去离子水8份,其中,石墨为8000目。

[0117]

实施例4

[0118]

本实施例提供了一种阻燃涂料,包括按质量份数计的如下原料:a阶酚醛树脂35份、石墨10份、氢氧化铝粉体35份、聚丙烯酸钠1份,硅丙乳液8份,有机硅油1份和去离子水10份,其中,石墨为8000目。

[0119]

实施例5

[0120]

本实施例提供了一种阻燃涂料,包括按质量份数计的如下原料:a阶酚醛树脂30份、石墨15份、氢氧化铝粉体32份、聚丙烯酸钠1份,硅丙乳液11份,有机硅油1份和去离子水10份,其中,石墨为8000目。

[0121]

实施例6

[0122]

本实施例提供了一种阻燃涂料,其与实施例5的区别在于,采用的石墨的粒径为80目。

[0123]

实施例7

[0124]

本实施例提供了一种阻燃涂料,其与实施例5的区别在于,采用的石墨的粒径为800目。

[0125]

对比例1

[0126]

本对比例提供了一种阻燃涂料,其与实施例5的区别在于,采用碳酸钙替换石墨,其余均与实施例5相同,在此不再赘述。

[0127]

对比例2

[0128]

本对比例提供了一种阻燃涂料,其与实施例5的区别在于,采用聚氨酯树脂替换a阶酚醛树脂,其余均与实施例5相同,在此不再赘述。

[0129]

对比例3

[0130]

本对比例提供了一种阻燃涂料,其与实施例5的区别在于,石墨的用量为5份,同时加入碳酸钙10份,其余均与实施例5相同,在此不再赘述。

[0131]

对比例4

[0132]

本对比例提供了一种阻燃涂料,其与实施例5的区别在于,石墨的用量为30份,其余均与实施例5相同,在此不再赘述。

[0133]

对比例5

[0134]

本对比例提供了一种阻燃涂料,其与实施例5的区别在于,氢氧化铝粉体的用量为15份,同时加入碳酸钙17份,其余均与实施例5相同,在此不再赘述。

[0135]

对比例6

[0136]

本对比例提供了一种阻燃涂料,其与实施例5的区别在于,氢氧化铝粉体的用量为50份,其余均与实施例5相同,在此不再赘述。

[0137]

对比例7

[0138]

本对比例提供了一种阻燃涂料,其与实施例5的区别在于,a阶酚醛树脂的用量为15份,并加入碳酸钙15份,其余均与实施例5相同,在此不再赘述。

[0139]

对比例8

[0140]

本对比例提供了一种阻燃涂料,其与实施例5的区别在于,a阶酚醛树脂的用量为50份,其余均与实施例5相同,在此不再赘述。

[0141]

上述实施例1

‑

7和对比例1

‑

8提供的阻燃涂料均按照如下步骤制备得到:将a阶酚醛树脂(对比例2为聚氨酯树脂)、石墨、氢氧化铝粉体、丙烯酸钠、硅丙乳液、有机硅油、去离子水和任选的碳酸钙在室温下混合均匀,得到阻燃涂料。

[0142]

实施例8

‑

14

[0143]

实施例8

‑

14分别提供了一种石墨聚苯阻燃颗粒,其分别由实施例1

‑

7 提供的阻燃涂料包覆于石墨聚苯颗粒表面制备而成,其中石墨聚苯颗粒和阻燃涂料的质量比为1:1.8,石墨聚苯颗粒的粒径为4

‑

5mm。

[0144]

实施例15

[0145]

实施例15提供了一种石墨聚苯阻燃颗粒,其由实施例5提供的阻燃涂料包覆于石墨聚苯颗粒表面制备而成,其中,石墨聚苯颗粒和阻燃涂料的质量比为1:1.5,石墨聚苯颗

粒与实施例8

‑

14中采用的石墨聚苯颗粒为同批次,在此不再赘述。

[0146]

实施例16

[0147]

实施例16提供了一种石墨聚苯阻燃颗粒,其由实施例5提供的阻燃涂料包覆于石墨聚苯颗粒表面制备而成,其中,石墨聚苯颗粒和阻燃涂料的质量比为1:2,石墨聚苯颗粒与实施例8

‑

14中采用的石墨聚苯颗粒为同批次,在此不再赘述。

[0148]

对比例9

‑

16

[0149]

对比例9

‑

16分别提供了一种石墨聚苯阻燃颗粒,其分别由对比例1

‑

8 提供的阻燃涂料包覆于石墨聚苯颗粒表面制备而成,其中石墨聚苯颗粒和阻燃涂料的质量比为1:1.8,石墨聚苯颗粒与实施例8

‑

14中采用的石墨聚苯颗粒为同批次,在此不再赘述。

[0150]

上述实施例和对比例提供的石墨聚苯阻燃颗粒均按照如下步骤制备得到:

[0151]

将石墨聚苯母粒进行预发泡,得到粒径为4

‑

5mm的石墨聚苯颗粒,然后将石墨聚苯颗粒和阻燃涂料混合均匀,使得阻燃涂料包覆于石墨聚苯颗粒的表面,然后流化床干燥机中进行表面烘干,控制流化床前端下料温度为55℃,中端温度为60℃,尾端出料温度为40℃,干燥8

‑

10min,得到石墨聚苯阻燃颗粒。

[0152]

实施例17

‑‑

25

[0153]

实施例17

‑

25分别提供了一种石墨聚苯阻燃板,其分别由实施例8

‑

16 提供的石墨聚苯阻燃颗粒制备得到。

[0154]

对比例17

‑

24

[0155]

对比例17

‑

24分别提供了一种石墨聚苯阻燃板,其分别由对比例9

‑

16 提供的石墨聚苯阻燃颗粒制备得到。

[0156]

上述实施例和对比例提供的石墨聚苯阻燃板均按照如下步骤制备得到:

[0157]

(1)将石墨聚苯阻燃颗粒加入至全自动成型机中进行蒸汽成型,控制成型机中第一蒸汽的压力为0.05mpa,底面和顶面加热时间控制为15s,第二蒸汽压力为0.06mpa,四个侧面加热时间控制为3s,温度为100℃,使得石墨聚苯阻燃板成型;

[0158]

(2)将蒸汽成型的石墨聚苯阻燃板在真空冷却100s,然后在65℃下陈化1d,得到成品石墨聚苯阻燃板。

[0159]

试验例1

[0160]

将实施例17

‑

25以及对比例17

‑

24提供的石墨聚苯阻燃板分别按照jgt536

‑

2017《热固复合聚苯乙烯泡沫保温板》和gb8624

‑

2012《建筑物材料及制品燃烧性能分级》进行性能测试,结果如下表2所示。

[0161]

表2

[0162]

[0163][0164]

通过实施例17

‑

21、实施例24

‑

25与对比例17

‑

24的对比可以看出,本发明提供的阻燃涂料体系通过特定质量配比的a阶酚醛树脂、石墨无卤阻燃剂和成膜物质相互配合,不仅降低了阻燃体系的导热系数,而且提高了体系的可膨胀性,增强了粘结强度,同时解决石墨聚苯颗粒遇火燃烧的缺陷,增强其阻燃性能。

[0165]

通过实施例17

‑

21、实施例24

‑

25与对比例20的对比可以看出,石墨粉过量时,阻燃体系的粘结强度不佳,这是因为石墨粉过量会导致阻燃体系分布不均匀且不稳定,易发生石墨粉团聚,最终导致体系粘结强度不佳。

[0166]

通过实施例17

‑

21、实施例24

‑

25与对比例22的对比可以看出,氢氧化铝过量,阻燃体系粘结强度不佳、导热系数较高,这是因为氢氧化铝过量时,会导致阻燃体系分布不均匀易沉降分层,与颗粒混合涂覆效率差,最终导致阻燃体系粘结强度不佳导热系数较高。

[0167]

通过实施例17

‑

25、实施例24

‑

25与对比例23的对比可以看出,a阶酚醛树脂较少,阻燃体系防火性能差,这是因为a阶酚醛树脂较少,阻燃体系分布不均匀易沉降分层,与颗粒混合涂覆效率差,最终导致体系粘结强度不佳、导热系数较高等问题,且a阶酚醛树脂较少会造成遇火时形成的防火隔离仓不充分,可能导致石墨聚苯颗粒发生熔融滴落,防火性能差。

[0168]

通过实施例17

‑

21、实施例24

‑

25与对比例24的对比可以看出,a阶酚醛树脂较多,阻燃体系的抗压强度及耐候性较差,这是因为a阶酚醛树脂较多,生产过程对设备的负荷较大,且固化速度慢,导致生产效率低;且过多添加酚醛树脂会降低体系的抗压强度及耐候性。

[0169]

通过实施例23

‑

24与实施例21的对比可以看出,石墨的粒径为8000 目时制备得到的阻燃体系的防火性能、抗压强度和耐候性更佳,这是因为石墨粒径较小,在8000目时,更利于在阻燃体系中分布均匀,从而更有利提高阻燃体系的防火性能、抗压强度和耐候性。

[0170]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进

行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。