1.本发明涉及船用通风系统的结构风管,尤其涉及一种具有消音装置的船舶用结构风管及其安装方法、船舶。

背景技术:

2.船用通风系统中,消音设备为设置在结构风管内的辅助设备,用于消除设备工作时产生的噪音,目前通常采用在结构风管内安装消音器的方式实现,其中消音器需要安装在两段结构缝管之间的位置。

3.随着各类型的船舶的吨位越来越大,船舶通风的容量越来越巨大,其相应的船体结构风管的尺寸也同样巨大,需要更大型的消音器实现。然而,实际生产过程中发现,一方面很难匹配到满足工作要求的大型消音器,另一方面功能上满足要求的消音器尺寸超过了结构风管所能够提供的安装空间。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术中的上述缺陷,而提供一种具有消音装置的船舶用结构风管及其安装方法、船舶。

5.本发明是通过下述技术方案来解决上述技术问题的:

6.一种具有消音装置的船舶用结构风管,包括:

7.风管主体,其两个开口端分别为第一端和第二端;

8.第一支撑部件,横置在所述风管主体内,并固定于所述第一端;

9.多个消音片单体,各所述消音片单体沿所述风管主体的轴向延伸,所述消音片单体固定连接于所述风管主体和/或所述第一支撑部件上,相邻所述消音片单体沿垂直于所述风管主体的轴向的方向间隔设置;及

10.第二支撑部件,内置于所述风管主体的第二端,并分别与所述风管主体和所述消音片单体固定连接。

11.优选地,所述结构风管还包括固定于所述风管主体上的卡槽,所述消音片单体的两个相对的侧部各卡接于一个所述卡槽内,所述第二支撑部件与部分或全部所述卡槽固定连接。

12.优选地,所述消音片单体的一端伸出所述卡槽,所述消音片的另一端设置在所述卡槽的端板上。

13.优选地,所述消音片单体的一侧对应的卡槽焊接在风管主体上,消音片单体的另一侧对应的卡槽与风管主体的壁面之间具有第一距离,并通过所述第二支撑部件连接风管主体。

14.优选地,所述第二支撑部件包括l型的横梁和加强筋,所述横梁的两端焊接在所述风管主体上,所述卡槽的端板焊接于所述横梁的一个腹板上,所述加强筋的两端分别焊接于所述风管主体和所述横梁上。

15.优选地,所述第一支撑部件包括支撑座和挡板,所述支撑座焊接于所述风管主体上,所述挡板的两端与两个支撑座一一对应可拆卸连接。

16.优选地,所述支撑座采用角钢,所述支撑座的一个腹板连接所述风管主体,另一个腹板上落座有所述挡板的端部;和/或,

17.所述挡板通过螺栓与所述消音片单体固定连接;和/或,

18.从所述风管主体的横截面看,所述支撑座与任一所述消音片单体之间具有间距;和/或,

19.所述挡板为l型。

20.一种船舶,所述船舶为大型船,其包括船体和如上任一项所述的结构风管,所述船体的相邻甲板之间设有一所述结构风管,相邻的结构风管焊接固定形成风管总管,所述船体还包括与所述风管总管连通的大型检修口。

21.一种具有消音装置的船舶用结构风管的安装方法,采用如上任一项所述的结构风管,所述安装方法包括如下步骤:

22.将所述第一支撑部件固定在所述第一端;

23.将所述消音片单体从所述风管主体的第二端插入,将所述消音片单体固定于所述第一支撑部件和/或所述风管主体;

24.在所述风管主体的第二端安装第二支撑部件,并将所述第二支撑部件与所述消音片单体固定连接。

25.优选地在将所述第一支撑部件固定在所述第一端之前,将所述结构风管设置为相对于正态翻转90

°

的状态;和/或,

26.所述的将所述第一支撑部件固定在所述第一端具体包括:将第一支撑部件的支撑座焊接在风管主体上,然后将第一支撑部件的挡板的两端与两个所述支撑座一一对应可拆卸连接;和/或,

27.所述的将所述消音片单体从所述风管主体的第二端插入之前,使消音片单体的两个相对的侧部各卡接于一个卡槽内,且,所述的将所述消音片单体固定于所述第一支撑部件和/或所述风管主体上包括:使所述消音片单体的端面抵达所述第一支撑部件处,通过将第一支撑部件的挡板与和消音片单体固定,将紧贴风管主体内壁设置的卡槽焊接在风管主体上;和/或,

28.所述的在所述风管主体的第二端安装第二支撑部件,并将所述第二支撑部件与所述消音片单体固定连接包括:将第二支撑部件的l型的横梁的两端焊接在风管主体上,将卡槽的端板焊接于所述横梁上的一个腹板上,将第二支撑部件的加强筋的两端分别焊接在所述风管主体和所述横梁上。

29.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

30.本发明的积极进步效果在于:

31.第一,风管主体内不安装消音器,而采用安装消音片单体的方式解决消音问题,消音效果可通过调整消音片单体的长度和/或数量进行调整,该些参数可在设计阶段计算确定,匹配大尺寸的消音片单体以及调整消音片单体之间的距离相对于匹配大型消音器的成本低许多、操作性可靠很多,本实施例基于此克服了大型船舶匹配不到大型消音器以及功

能上满足要求的消音器尺寸超过了结构风管所能够提供的安装空间的问题。

32.第二,结构风管设置在两层甲板之间,降低了将结构风管安装到船体上的装配难度,并简化了安装步骤,提高了装配效率。

33.第三,使用过程中,结构风管的轴向在竖向上,消音片单体的上端对应第一支撑部件,下端对应第二支撑部件,从而,第一支撑部件和第二支撑部件分别固定从消音片单体的两端对其进行固定,对消音片具有更好的固定效果,提高了消音片单体的可靠性。

34.第四,由于结构风管用于设置在相邻的两甲板之间,风管主体可局部或者全部设置为直型管,从而可便于安装消音片单体。

附图说明

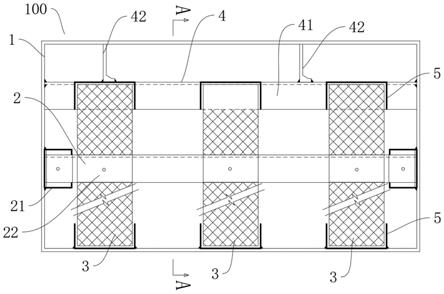

35.图1为本发明一实施例的结构风管的截面图;

36.图2为图1的a

‑

a向剖视图;

37.图3为本发明一实施例的风管结构的侧视视角的局部剖视图;

38.图4为本发明一实施例的卡槽的结构示意图;

39.图5为发明一实施例的具有消音装置的船舶用结构风管的安装方法的流程图。

40.附图标记说明:

41.结构风管 100

42.风管主体 1

43.第一端 11

44.第二端 12

45.第一支撑部件 2

46.支撑座 21

47.挡板 22

48.消音片单体 3

49.第二支撑部件 4

50.横梁 41

51.加强筋 42

52.卡槽 5

53.端板 51

54.甲板或分段边界 200

具体实施方式

55.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在下述的实施例范围之中。

56.请参阅图1

‑

4理解本发明。其中,图1为俯视视角下的图,图2中体现了结构风管100使用状态下的方位,图2中风管主体1的下端用于连接甲板或分段边界200。

57.本发明实施例提供一种具有消音装置的船舶用结构风管,应用在船舶的通风系统中,尤其适用于大型船舶中。优选结构风管100设置在船舶的两侧甲板之间,在建造过程中将任一两甲板之间的结构风管100单独作业,然后相邻的结构风管100再进行焊接固定。

58.结构风管100包括风管主体1、第一支撑部件2、多个消音片单体3以及第二支撑部件4。风管主体1用于为气流提供流通通道,可为圆形管、多边形管等,本实施例以方向管为例进行阐述。风管主体1的两个开口端分别为第一端11和第二端12;第一端11和第二端12相对设置。第一支撑部件2横置在风管主体1内,优选垂直于结构风管100的轴向设置,第一支撑部件2固定于第一端11。

59.消音片单体3即为单个消音片,其可采用现有技术实现。各消音片单体3沿风管主体1的轴向延伸,风管主体1的轴向可理解为图2所示的上下方向,消音片单体3的长度影响到其消音效果,优选消音片单体3的两端分别位于靠近第一端11和第二端12的位置,以提供更好的消音效果。消音片单体3固定连接于风管主体1和/或第一支撑部件2上,相邻消音片单体3沿垂直于风管主体1的轴向的方向间隔设置;靠近风管主体1内壁的消音片单体3与风管内壁之间保持间距,以在消音的同时保证气流通畅。第二支撑部件4内置于风管主体1的第二端12,并分别与风管主体1和消音片单体3固定连接。

60.本发明实施例中,结构风管100至少具有如下优点:

61.第一,风管主体1内不安装消音器,而采用安装消音片单体3的方式解决消音问题,消音效果可通过调整消音片单体3的长度和/或数量进行调整,该些参数可在设计阶段计算确定,匹配大尺寸的消音片单体3以及调整消音片单体3之间的距离相对于匹配大型消音器的成本低许多、操作性可靠很多,本实施例基于此克服了大型船舶匹配不到大型消音器以及功能上满足要求的消音器尺寸超过了结构风管100所能够提供的安装空间的问题。

62.第二,结构风管100设置在两层甲板之间,降低了将结构风管100安装到船体上的装配难度,并简化了安装步骤,提高了装配效率。

63.第三,使用过程中,结构风管100的轴向在竖向上,消音片单体3的上端对应第一支撑部件2,下端对应第二支撑部件4,从而,第一支撑部件2和第二支撑部件4分别固定从消音片单体3的两端对其进行固定,对消音片具有更好的固定效果,提高了消音片单体3的可靠性。

64.第四,由于结构风管100用于设置在相邻的两甲板之间,风管主体1可局部或者全部设置为直型管,从而可便于安装消音片单体3。

65.本发明实施例中,结构风管100还包括固定于风管主体1上的卡槽5,消音片单体3的两个相对的侧部各卡接于一个卡槽5内,避免了消音片单体3直接连接风管主体1,从而降低了消音片单体3的装配难度;第二支撑部件4与部分或全部卡槽5固定连接,进一步提高了单个消音片单体3与风管主体1之间的稳固性。

66.本发明实施例中,卡槽5的长度可等于或者接近消音片单体3的长度,以便提高消音片单体3的稳定性。消音片单体3的一端伸出卡槽5,消音片的另一端设置在卡槽5的端板51上,卡槽5对消音片单体3的四个面对其进行包围,提高消音片单体3的稳定性。

67.本发明实施例中,消音片单体3的一侧对应的卡槽5焊接在风管主体1上,即该些卡槽5和风管主体1直接连接。消音片单体3的另一侧对应的卡槽5与风管主体1的壁面之间具有第一距离,并通过第二支撑部件4连接风管主体1,即该些卡槽5与风管主体1之间保持距离。

68.本发明实施例中,第二支撑部件4包括l型的横梁41和加强筋42,横梁41的两端焊接在风管主体1上,两者可以点焊连接。卡槽5的端板51焊接于横梁41的一个腹板上,加强筋

42的两端分别焊接于风管主体1和横梁41的另一个腹板上,以使得卡槽5与风管主体1的壁面之间保持上述的第一距离。

69.本发明实施例中,第一支撑部件2包括支撑座21和挡板22,支撑座21用于固定挡板22,挡板22用于和各消音片单体3连接,支撑座21焊接于风管主体1上,挡板22的两端与两个支撑座21一一对应可拆卸连接,从而在维护阶段将挡板22从支撑座21上拆卸下来,然后取出消音片单体3,降低了维护成本。

70.本发明实施例中,支撑座21采用角钢,支撑座21的一个腹板连接风管主体1,另一个腹板上落座有挡板22的端部挡板22可为l型,挡板22的一个腹板通过螺栓与消音片单体3固定连接,另一个腹板向远离消音片单体3的方向延伸,该设计提高了各消音片单体3的整体的稳定性。

71.从风管主体1的横截面看,支撑座21与任一消音片单体3之间具有间距,在维护过程中,可在拆卸下挡板22后顺利地将消音片单体3从第一端11抽出来。

72.本发明实施例还提供了一种船舶,所述船舶为大型船,其包括船体和如上任一项实施例所阐述的结构风管100,船体的相邻甲板之间设有一结构风管100,相邻的结构风管100焊接固定形成风管总管,船体还包括与风管总管连通的大型检修口,大型检修口可采用现有技术实现,风管总管的两端可各设置一个大型检修口,风管总管的中间也可设置大型检修口。

73.如图5所示,本发明实施例还提供一种具有消音装置的船舶用结构风管100的安装方法,采用如上任一项所阐述的结构风管100,安装方法包括如下步骤:

74.s10、将结构风管100设置为相对于正态翻转90

°

的状态,以便于横着安装结构风管,有利于提高装配效率以及装配精度;

75.s20、将第一支撑部件2固定在第一端11,具体包括:将第一支撑部件2的支撑座21焊接在风管主体1上,然后将第一支撑部件2的挡板22的两端与两个支撑座21一一对应可拆卸连接;

76.s30、使消音片单体3的两个相对的侧部各卡接于一个卡槽5内,将具有卡槽5的消音片单体3从风管主体1的第二端12插入;将消音片单体3固定于第一支撑部件2和/或风管主体1,具体包括:使消音片单体3的端面抵达第一支撑部件2处,通过将第一支撑部件2的挡板22与和消音片单体3固定,将紧贴风管主体1内壁设置的卡槽5焊接在风管主体1上;

77.s40、在风管主体1的第二端12安装第二支撑部件4,并将第二支撑部件4与消音片单体3固定连接,具体包括:将卡槽5的端板51焊接于横梁41上的一个腹板上,将第二支撑部件4的加强筋42的两端分别焊接在风管主体1和横梁41上。

78.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。