1.本发明涉及一种超高速轮轨列车组。

背景技术:

2.众所周知,现行的高铁是一种电动轮轨列车,其运行所需的电力都是由高压受电接触系统供应的,通过在铁道沿线架设具有上万伏特高压交流电的受电接触网,而高铁通过设在其动产车厢顶部的受电弓接触受电接触网来获得车辆驱动的电力。而在当受电弓接收交流电以后,通过变压及整流装置将电力转换为低压高电流的直流电或交流电,用来提供驱动高铁运行的电机和车厢内其它设施用电。

3.为了保证受电弓和接触网可靠接触、不脱网和保证受电弓磨耗均匀,受电弓与接触网的接触平顺性是非常重要的,而该平顺性与接触网的诸多机械参数有关,除了几何参数接触值之外,最重要的就是接触网张力,研究表明车辆运行速度越快接触网需要的张力就越高,当张力提高后能保证电流的有效传输。但张力不能无休止的增加,因为张力过高会造成电缆上下波动距离加大,受电弓磨损增加,受电弓与接触网就无法可靠接触。而速度增加又会导致受电弓振动频率加快,速度更高,则会产生受电弓与电网共振,造成受电弓与线网撞击导致事故发生。这也就意味着接触网受电的这种方式限制了高铁速度的进一步提高。

4.2007年法国tgv的研究人员做过实验,其用受电弓驱动的高速列车组创下了574km/h的最高时速纪录,研究表明,在这一速度运行状态下,接触网张力就提高到了正常值的一倍之多,接近材料极限,而574km/h这个速度,也是按照当时调整后的接触网张力计算出来的最高速度,超过这个速度就会引发接触网的强烈共振,造成严重事故,当时采集的数据也印证了这个计算是正确的。而事实上,574km/h也仅仅是在一定实验条件下的瞬时速度,无法持续稳定的保持。目前国内外的高铁实际正常可持续稳定运行的时速实际也仅为350~380km/h,少数可能达到400km/h,其速度无法进一步突破的关键就是接触网受电的这种结构造成的。

5.与现行的高铁相比,磁悬浮列车由于没有轮轨,与地面无接触,同时没有受电弓,因此可以极大的提高行驶速度。研究表明,虽然磁悬浮列车与轮轨列车相比,没有摩擦阻力,但是轮轨列车高速行驶时,以轮、轨间的滚动摩擦系数0.001来计算,以350km行驶的高铁,其95%的功率消耗在风阻上,时速达到480~500km/h时,其功率97%消耗在风阻上,车轮与轨道消耗的功率只占3%左右。由此可见在车身风阻设计相同的情况下,轮轨列车(高铁)与磁悬浮在能耗方面实际并无巨大差异。只要解决受电弓问题,完全可以实现目前轮轨列车的速度突破,那么对比磁悬浮列车将形成巨大的竞争力。

6.从安全性分析,根据国际标准,0.8作为脱轨系数安全性的指标。但是我国高速列车试验时发现,列车在线上以486km/h的时速,脱轨系数只有0.1

‑

0.2左右,远远小于0.8。因此在现有高铁轨道上,采用轮轨方式的列车行驶在486km/h时,安全系数也是完全有保障的。

7.与超高速轮轨列车相比,同样时速500

‑

600km的磁悬浮列车巨额的造价成本却是不容忽视的问题,远远高于轮轨列车的造价。以国家沪杭磁浮线最新公开的规划信息为例,该项目新建线路总长调整为199.434公里,其中沪杭磁浮城际线164.577公里,磁浮上海机场联络线(上海支线)34.857公里;浙江段长103.553公里,设嘉兴和杭州东两个车站。来自示范线技术引进国的德国蒂森克虏伯公司磁悬浮高级顾问克里斯汀

·

罗鑫,曾多次表示,该条磁悬浮每公里造价约为6000万欧元。折合人民币接近6亿元。上海市政工程设计研究总院制定的磁悬浮设计方案显示,磁悬浮造价约5.84亿元/公里。

8.而与飞机相比,以目前北京到广州2298km行程为例,飞机飞行时间为3小时5分钟,而高铁即使以350km/h的时速运行直达,那么也需要7小时才能到达。即便考虑到旅客乘坐飞机的提前候机时间,航班准点率,安检、登机及飞机跑道滑行时间等因素,在飞机消耗时间的3小时5分钟的基础上再加2小时,即5小时5分钟,那么依旧要短于高铁的行驶时间。所以目前,在2000km以上行程距离的出行工具选择上,高铁与飞机相比依旧缺乏竞争优势。

9.由上述结论可知,正是主要由于受高压受电接触系统的局限,造成目前轮轨列车的实际运行速度无法进一步突破。导致其在与磁悬浮列车和飞机的竞争下仍旧缺乏足够优势并加以取代。为此我们当前亟待研发出时速突破现行高铁的超高速轮轨列车组,从速度、能耗和造价上都建立起足够的竞争优势,以便能够取代磁悬浮列车和飞机。

技术实现要素:

10.本发明目的是:提供一种超高速轮轨列车组,其时速相比目前的高铁更快,与磁悬浮列车的时速相当,能耗更低,而造价成本则相对较低,以便能够取代磁悬浮列车和飞机。

11.本发明的技术方案是:一种超高速轮轨列车组,包括多节车厢构成的车厢组和连接在车厢组首尾的各一个可控制脱离、行驶的牵引车头,其特征在于:该列车组持续稳定运行的时速为450

‑

600km/h;牵引车头是由动力电池组直驱的纯电牵引车头,其动力机构包括安装在各车头转向架上的多对由电机直连驱动的车轮以及用于向电机供电的动力电池组,同时牵引车头上设有与动力电池组相连的动力电池组充电接口,且单轮的电机驱动功率为500~700kw;车厢底部均采用低底盘转向架,车厢顶部至轨道的高度设置在2.6m以下,车厢顶部至底部的高度为2.35~2.5m,而牵引车头为流线型车头,其顶部最高处至轨道的高度在2m以下。

12.进一步的,本发明中每对两个车轮由各自独立的电机直连驱动,这样单轮的电机驱动功率也即电机的功率;或者每对两个车轮由轮轴同轴连接,电机经由该轮轴直连驱动两个车轮同步运转,这样单轮的电机驱动功率为对应电机的一半。

13.进一步的,本发明中所述车厢组中与首尾的所述牵引车头相邻的车厢为控制车厢,其内部均设有驾驶舱,驾驶舱内设有人工驾驶终端,人工驾驶终端经连接线与设置在控制车厢上的车厢控制连接端口连接,而牵引车头上设有与车厢控制连接端口接插配合的车头控制连接端口,该车头控制连接端口经连接线与动力电池组及设置在牵引车头内的用于控制电机运转的电机智能控制器连接;或者,所述牵引车头内部设有ai驾驶终端,其同动力电池组及电机电连接,用于自动控制牵引车头运行。

14.进一步的,本发明中所述车厢组中的各车厢内部设有用于供给车厢生活用电的车

厢蓄电池组,这些车厢蓄电池组均通过连接线汇总接至设于同首尾牵引车头相邻的车厢上的车厢蓄电池组充电输入端口上,而各牵引车头上设有同相邻车厢上的车厢蓄电池组充电输入端口接插配合的车厢蓄电池组充电输出端口,该车厢蓄电池组充电输出端口同设置在牵引车头内的车厢供电电池组相连,当车厢蓄电池组充电输出端口与车厢蓄电池组充电输入端口接插配合时,由车头内的车厢供电电池组向各车厢蓄电池组充电;且牵引车头上设有与车厢供电电池组相连的车厢供电电池组充电接口,而牵引车头上设有供车厢供电电池组充电接口露出的开口,该开口上设有电控开闭的仓门。

15.再进一步的,考虑到车厢组与牵引车头脱开后的用电和充电需求,本发明中各车厢上设有同内部车厢蓄电池组连接的车厢蓄电池组辅助充电接口,车厢上设有供车厢蓄电池组辅助充电接口露出的开口,该开口上设有电控开闭的仓门。这样当车厢组停靠在车库或站台时也能对车厢蓄电池组进行充电。

16.进一步的,本发明中所述车轮的直径为1000~1300mm,该尺寸设计约为目前高铁车轮直径的1.4倍,这样设计基于如下考虑:假如我们的超高速列车组采用同现有高铁同样的车轮直径,那么由于其时速远远超过目前正常高铁行驶的时速350km/h,这样每个车轮的转速将大大增加,造成轴承磨损加大,寿命降低。而当我们将高铁车轮直径增大后,那么可以确保即便当列车组时速增加(如增加至480km/h),那么车轮转速可以保持与原来基本相同,进而保证车轮与轨道磨损与现有高铁基本相同,寿命一致。

17.进一步的,本发明中还包括设置在牵引车头内用于容纳动力电池组的恒温控制箱。恒温控制箱为已知技术,其实现完全自动控制,保证动力电池组在停泊、行驶、充电情况下始终在恒温的状态下工作,克服动力电池组的低温掉电的问题。

18.进一步的,本发明中所述动力电池组的数量与电机一一对应,每个动力电池组均设置独立的动力电池组充电接口,牵引车头上设有供动力电池组充电接口露出的开口,该开口上设有电控开闭的仓门。

19.更进一步的,本发明中车厢顶部至底部的高度为2.35~2.5m。

20.进一步的,本发明中所述牵引车头和相邻的车厢之间通过电控牵引锁紧机构连接锁紧,该电控牵引锁紧机构由驾驶舱内的驾驶终端驱动控制或者由牵引车头内的ai驾驶终端驱动控制。

21.更进一步的,本发明中每个牵引车头上的车轮数量为8个,所述单轮的电机驱动功率为650kw。

22.进一步的,本发明中所述车厢的宽度为3.3~4.0m,与目前高铁车厢宽度基本一致,车厢的迎风面积为6~7.2m2。

23.进一步的,本发明中所述车厢组中车厢的数量为3~5节。

24.本发明的优点如下:1、本发明列车组采用动力电池组直驱,无需受电弓供电,因此其运行速度不会受到目前受电弓与接触网问题的影响,突破了这一瓶颈,确保列车组能够以450

‑

600km/h的超高时速持续稳定的运行,真正意义上实现了列车组的提速。

25.2、本发明列车组的运行轨道完全可以使用现有的高铁轨道,且由于无需安装受电弓及相应的整套高压受电接触系统,只需投入车辆本身的造价,即可在现有350km/h时速的

高铁轨道上开行更高速度的列车。如新造轨道,造价也将大幅度降低。以同样350km/h时速行驶时,能耗降低一半,以480km速度行驶时,能耗与目前高铁350km/h时速时几乎相同。

26.3、虽然本发明对于动力电池及电机的投入成本增高,但由于取消了受电弓,本发明列车组的车厢下部不需要安装超高压变压器以及复杂的变压电路,因此整体造价与现有高铁价格持平。

27.4、本发明的牵引车头内,采用高功率的电机与车轮直连,省去了变速箱。根据现有高铁轮毂直径,一般采用变速比为2:1的变速箱来提升电机输出扭矩,但本发明通过增加电机的数量,满足列车行驶中需要的扭矩,提高了电驱动的效率,降低了制造成本,结构简单,易于维护保养,延长了列车的使用寿命。

28.5、本发明列车组通过大幅度降低车身高度的设计,减小了风阻和风噪,同时解决了交会和进山洞的压力波、提高了最小曲线半径的速度。

29.a、减少迎风面积来降低风阻。假设本发明以480km/h的时速运行,能耗为目前以时速350km/h运行的高铁的(480/350)

²

≈2倍。由于采用低底盘设计,车厢顶部到底部的高度以2.35m为计,而宽度与现有高铁保持一致为3.3m,现有高铁车厢高度为4.05m,那么经计算,迎风面积约为现有高铁的57%。由于风阻与迎风面积成正比,相当于通过降低此列车的风阻57%,这样本发明以480km/h时速运行时的能耗几乎与现有以350km/h时速运行的高铁相同。

30.b、降低车身高度的同时也减少了列车侧壁面积和横截面积,两车高速交会时的压力波和进出山洞时的活塞效应也得以大幅度降低。

31.c、降低车身高度也即降低了列车重心,减小列车倾覆风险,提高安全性。列车可以在同样最小曲线半径轨道上行驶在更高的速度。

32.6、与磁悬浮列车相比,假如磁悬浮的风阻设计跟我们列车组的完全相同,那么这部分能耗基本持平,但磁悬浮本身有液态氮损耗,所以总的能耗还是远高于我们。而从总体造价上来说,我们的超高速轮轨列车组远远低于磁悬浮列车,故相比磁悬浮列车形成巨大优势。

33.7、本发明将速度提高至450~600km/h有巨大意义,以北京到广州2298km的距离为例,本发明的超高速轮轨列车,当其平均时速达480km/h(需中途换电一次,约5分钟)时,4小时50分钟可以到达,而飞机的飞行时间3小时5分钟。考虑到旅客乘坐飞机的提前候机时间,航班准点率,安检、登机,飞机跑道滑行时间等因素,且一般飞机场距离市区较远,在3小时5分钟基础上再加2小时,即5小时5分钟,那么平均时速480km/h的本发明实际运行用时已经低于飞机,已可完全替代2300km距离内的航线,可以大幅度降低航空燃油的消耗。

附图说明

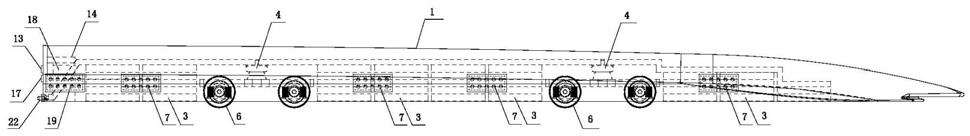

34.下面结合附图及实施例对本发明作进一步描述:图1为本发明一种超高速轮轨列车组的整体示意图;图2为牵引车头的单独主视透视图;图3为牵引车头在轨道上的正面视图;图4为牵引车头的单独俯视透视图;图5为车头转向架单独立体结构示意图;

图6为与牵引车头相邻的车厢(控制车厢)主视透视图;图7为与牵引车头非相邻的车厢(中间车厢)主视透视图;图8为低底盘转向架单独立体结构示意图;图9为图7车厢的截面视图;图10为牵引车头与控制车厢之间的控制关系示意图。

35.图中所示:1、牵引车头;2、车厢;2a、控制车厢;2b、中间车厢;3、动力电池组;4、车头转向架;5、电机;6、车轮;7、动力电池组充电接口;8、低底盘转向架;9、轨道;10、制动器;11、驾驶舱;12、车厢控制连接端口;13、车头控制连接端口;14、电机智能控制器;15、车厢蓄电池组;16、车厢蓄电池组充电输入端口;17、车厢蓄电池组充电输出端口;18、车厢供电电池组;19、车厢供电电池组充电接口;20、车厢蓄电池组辅助充电接口;21、电控牵引锁紧机构公端;22、电控牵引锁紧机构母端;h1、车厢顶部至轨道的高度;h2、车厢顶部至底部的高度;h3、牵引车头顶部最高处至轨道的高度;l、车厢宽度。

具体实施方式

36.实施例1:结合图1~图10所示对本发明提供的这种超高速轮轨列车组的一种实施方式进行说明如下:如图1所示,本实施例提供的这种超高速轮轨列车组,其整体是由四节车厢2构成的车厢组和连接在车厢组首尾的各一个可控制脱离、行驶的牵引车头1共同构成。

37.结合图2~5所示,牵引车头1是由动力电池组3直驱的纯电牵引车头,其动力机构由安装车轮6的车头转向架4、与车轮6直连的电机5以及用于向电机5供电的动力电池组3共同组成。车头转向架4为前后两个,每个车头转向架4上枢转安装两两对称为一对的共计四个车轮6,每个车轮6由各自独立的电机5直连驱动,单轮的电机驱动功率为650kw,故本实施例中前、后牵引车头1上的核心动力输出部件均为8个功率为650kw的电机5,与现有高铁相比,省去了电机5与车轮6之间的减速箱。同时同常规技术一样,车头转向架4上对应各车轮6安装有制动器10。并且,牵引车头1内设有与各电机5电连接的电机智能控制器14。这种超高速轮轨列车组实际运行时,其持续稳定运行的时速为450

‑

600km/h。

38.具体如图4所示,本实施例中所述动力电池组3的数量与电机5一一对应,故也为8个。每个动力电池组3均为已知的带有bms的动力电池组,其上均设置独立的动力电池组充电接口7,牵引车头1上设有供动力电池组充电接口7露出的开口,该开口上设有电控开闭的仓门。并且,考虑到列车组在北方运行气温较低的情况,我们还在牵引车头1内还设置用于容纳动力电池组3的恒温控制箱。

39.对于每个动力电池组3,其由10节每节100kwh的锂电池构成,单个牵引车头1共计80节锂电池,单次续航里程接近1500km,锂电池为能量密度170kg/wh的磷酸铁锂。

40.再结合图6~7所示:本实施例中,所述车厢组中与首尾的牵引车头1相邻的车厢2为控制车厢2a,其内部均设有驾驶舱11,驾驶舱11内设有人工驾驶终端。牵引车头1与控制车厢2a之间通过电控牵引锁紧机构连接锁紧,本实施例中电控牵引锁紧机构公端21设置在控制车厢2a上并由驾驶舱11内的人工驾驶终端驱动控制,而电控牵引锁紧机构母端22设置在牵引车头1上。

41.而车厢组中的中间两节车厢2为中间车厢2b,只用于乘坐乘客。无论是控制车厢2a

还是中间车厢2b均采用低底盘转向架8设置车轮6和制动器10。如图8所示,低底盘转向架8为现有技术,其上同样枢转安装两两对称为一对的共计四个车轮6。

42.再结合图2、图4和图10所示对本发明中牵引车头1和控制车厢2a之间的电路连接方式进行说明。人工驾驶终端经连接线与设置在控制车厢2a上的车厢控制连接端口12连接,而牵引车头1上设有与车厢控制连接端口12接插配合的车头控制连接端口13,该车头控制连接端口13经连接线与动力电池组3及设置在牵引车头1内的用于控制电机5运转的电机智能控制器14连接。在列车组正常行驶的前提下,电机智能控制器14与人工驾驶终端实施通信,可由人工来对电机5转速实施调节,提高或者降低列车组运行速度。而当牵引车头1与车厢组脱开后,牵引车头1的运行速度和距离则完全交由电机智能控制器14来控制。

43.同时,结合图2、图4、图6、图7和图10所示,本实施例中所述车厢组中的各车厢2内部设有用于供给车厢2生活用电的车厢蓄电池组15,这些车厢蓄电池组15均通过连接线汇总接至设于同首尾牵引车头1相邻的车厢2(也即控制车厢2a)上的车厢蓄电池组充电输入端口16上,而各牵引车头1上设有同相邻车厢2上的车厢蓄电池组充电输入端口16接插配合的车厢蓄电池组充电输出端口17,该车厢蓄电池组充电输出端口17同设置在牵引车头1内的车厢供电电池组18相连,当车厢蓄电池组充电输出端口17与车厢蓄电池组充电输入端口16接插配合时,由牵引车头1内的车厢供电电池组18向各车厢蓄电池组15充电;且牵引车头1上设有与车厢供电电池组18相连的车厢供电电池组充电接口19,而牵引车头1上设有供车厢供电电池组充电接口19露出的开口,该开口上设有电控开闭的仓门。

44.并且,本实施例中各车厢2上设有同内部车厢蓄电池组15连接的车厢蓄电池组辅助充电接口20,车厢2上设有供车厢蓄电池组辅助充电接口20露出的开口,该开口上设有电控开闭的仓门。该设计完全是考虑车厢组与牵引车头1脱开后的用电和充电需求,这样当车厢组停靠在车库或站台时也能对车厢蓄电池组15进行充电。

45.同动力电池组3一样,车厢供电电池组18和车厢蓄电池组15都采用已知的带有bms的锂电池组,并且均与人工驾驶终端实施通信连接,以便驾驶人员能够掌握电池信息。

46.再来看本实施例中牵引车头1和车厢2尺寸设计,如图3和图9所示,车厢2(以中间车厢2b举例,控制车厢2a截面轮廓设计与其一致)轮廓设计可参见现有高铁,但由于采用低底盘转向架8的设计,其整体高度降低,本实施例中车厢2顶部至轨道9的高度h1设置在2.50m,牵引车头1为流线型车头,其顶部最高处至轨道高度为2m。车厢2顶部至底部的高度h2,也即车厢2自身高度为2.35m,扣除车厢顶壁和底板壁厚,那么车厢2内高度可以控制在2m,依旧具有人体舒适度。而车厢2宽度l为3.3m,与现行高铁车厢宽度一致。如图9所示的车厢迎风面积设计在7.2m2,约为现有高铁迎风面积的57%。

47.减少迎风面积的目的是用于降低风阻,而降低风阻的最终目的是平衡超高速轮轨列车组高速行驶时的能耗。假设本发明以480km/h的时速运行,能耗为目前以时速350km/h运行的高铁的(480/350)

²

≈2倍。由于车厢2迎风面积约为现有高铁的57%,风阻与迎风面积成正比,相当于通过降低此列车组的风阻57%,这样本发明以480km/h时速运行时的能耗可以与目前以时速350km/h运行的高铁几乎相同。

48.下面我们以上海至北京1318km里程为例,对我们的超高速轮轨列车组、现行和谐号crh380a及日本山梨县磁悬浮关于全程人均耗电、耗时、整车功率及重量等数据进行统计比较如下:

ꢀ

总节数/乘客车厢节数/乘客平均时速(km/h)耗时(h)百公里人均耗电(度)全程人均耗电(度)整车功率(kw/h)电机总数动力电池组重量(吨)满员车重(吨)和谐号crh380a8/8/4943503.84.9658472160515超高速轮轨列车组6/4/2754802.76.180833716155354日本山梨县磁悬浮7/5/2564802.76.282792000228

从上面表格可以看出,在耗时上,我们的超高速轮轨列车相比目前的和谐号crh380a快了近1个小时,具有较大优势,而能耗根据前面计算基本接近。从整车重量上来说,我们的超高速轮轨列车即便算上动力电池组3的重量,那么满员车重依旧要轻于现行和谐号crh380a。而至于乘客人数减少,则完全可以通过增加班次来解决。

49.而与日本山梨县磁悬浮相比,在耗时,百公里人均耗电以及全程人均耗电方面基本与磁悬浮持平,但正如前面指出的,当磁悬浮的风阻设计与我们完全相同的前提下,磁悬浮本身有液态氮损耗,所以总的能耗还是远高于我们。而关于磁悬浮目前造价每公里6

‑

7亿,上述上海至北京的1318km里程磁悬浮造价总计达到约8000亿。而我们的超高铁轮轨列车1318km北京到上海如使用现有轨道的话,总投入20亿,约为磁悬浮造价的0.2%。全国现有350km时速高铁总里程约15000km,即便按照京沪线同样的客流量和现行线路全部配置我们的超高铁,总投资不到300亿元,可替代国内50%的航班。即便建造新的轨道线路,则造价也不高于现有高铁造价。

50.本实施例的超高速轮轨列车组,当时速提高至450~600km/h之后,相比飞机也有巨大意义,以北京到广州2298km的距离为例,本发明的超高速轮轨列车,当其平均时速达480km/h(需中途换电一次,约5分钟)时, 4小时50分钟可以到达,而飞机的飞行时间3小时5分钟。考虑到旅客乘坐飞机的提前候机时间,航班准点率,安检、登机,飞机跑道滑行时间等因素,且一般飞机场距离市区较远,在3小时5分钟基础上再加2小时,即5小时5分钟,那么平均时速480km/h的本发明实际运行用时已经低于飞机,已可完全替代2300km距离内的航线,可以大幅度降低航空燃油的消耗。

51.再举例,如北京到上海1318km里程,以本超高速轮轨列车组平均480km/h的时速运行,中途不换电直达,那么2小时50分钟即可抵达,而飞机飞行时间则为2小时5分钟,若再考虑到旅客乘坐飞机的提前候机时间,航班准点率,安检、登机,飞机跑道滑行时间等因素,那么其耗时将超过3个小时,这样与我们的超高速轮轨列车组比已经完全缺乏优势。

52.当然上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明主要技术方案的精神实质所做的修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。