本实用新型属于尾处理系统技术领域,涉及一种制刷机尾处理系统。

背景技术:

制刷机是制刷产业的核心部分,其质量的优劣直接影响到制刷产业的经济效益和发展前景。设计制造制刷机的目的是提供提高工作效率、降低劳动强度和实现全自动生产的全自动制刷机械,一般包括机架、控制箱、排序机、输送轨道、输送装置、植毛机、送毛装置、磨毛装置、涂胶装置、干燥下料装置、电机等。需要具有使用方便和设计合理等特点。在制刷机中,尾处理系统用于处理油漆刷的最后工序,在制刷机的设计中,尾处理系统的选择和选用对于制刷机的正常使用、稳定运行、维护费用、功率消耗、整机价格有重要的影响。

中国专利zl201120465296.6公开了一种制刷机,其包括机架,在机架上设有进料口,在进料口正前端设有拉毛装置,在进料口至拉毛装置之间依次设有剪毛装置和顶毛装置,在顶毛装置的正下方设有装夹平台,在装夹平台上装夹有刷板,在顶毛装置下方靠近拉毛装置一侧设有挡毛装置。上述制刷机虽然操作方便,但是仍缺乏可有效提高油墨刷等质量的尾处理系统。

技术实现要素:

本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种制刷机尾处理系统。

本实用新型的目的可以通过以下技术方案来实现:

一种制刷机尾处理系统,包括用于传送待处理油墨刷的传送装置,以及沿油墨刷尾处理流程依次布置在传送装置旁边的打毛装置和剪毛装置,其中,

所述的打毛装置包括打毛电机,以及由所述打毛电机驱动并实现同步反向转动的两个打毛辊,所述两打毛辊平行设置,并在两者之间形成梳理经剪毛装置处理后的油墨刷端部的毛圈。

进一步的,所述传送装置包括两组平行布置的传送带,在两组传送带之间设有用于调节两者之间间隔的张紧机构,所述两组传送带之间还形成用于夹紧传送油墨刷的夹紧传送空间。

更进一步的,所述两组传送带分为上传送带和下传送带,其中,下传送带固定安装在工作台面上,上传送带通过升降组件设置在工作台面上,并平行悬于所述下传送带上方。

进一步的,所述打毛辊包括由打毛辊体,以及并排垂直布置在打毛辊体外表面上的打毛针杆。

更进一步的,两个打毛辊上的打毛针杆交错布置。

更进一步的,所述打毛辊体呈圆柱体。

进一步的,所述剪毛装置包括固定设置的剪毛电机,以及由剪毛电机驱动转动的圆环形剪毛刀,其中,所述圆环形剪毛刀的外侧边缘呈刀锋状。

进一步的,本实用新型的尾处理系统还包括协调控制传送装置,打毛装置和剪毛装置运行的控制系统,如采用西门子s7-200系列plc等。

与现有技术相比,本实用新型具有以下优点:

(1)可实现先打毛、后剪毛的尾处理工艺,进而有效提高经制刷机加工的出来的油墨刷粗品的刷毛处质量。

(2)整个尾处理系统的工作效率高,并可有效降低操作人员劳动强度,同时,还可以配合控制系统实现自动化生产。

附图说明

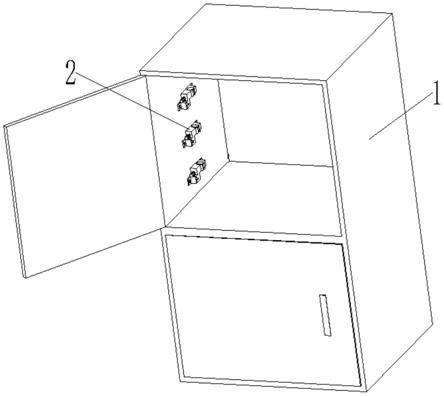

图1为本实用新型的尾处理系统的主视结构示意图;

图2为本实用新型的尾处理系统的俯视结构示意图;

图3为本实用新型的尾处理系统的后视结构示意图;

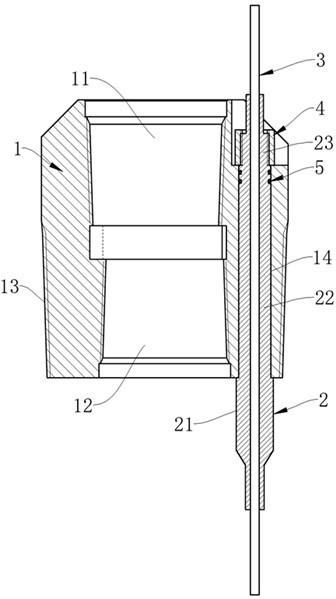

图4为本实用新型的打毛装置的示意图;

图5为打毛装置的内部传动示意图;

图6为打毛辊的示意图;

图7为剪毛装置的结构示意图;

图中标记说明:

1-传送装置,11-上传送带,12-下传送带,13-张紧机构,2-打毛装置,21-基座,22-打毛电机,23-减速机,24-齿轮组,25-传动轴承,26-轴承座,27-转动基体,28-打毛针杆,29-打毛辊体,3-剪毛装置,31-剪毛电机,32-圆环形剪毛刀。

具体实施方式

下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

实施例1

一种制刷机尾处理系统,其结构参见图1和图2所示,包括用于传送待处理油墨刷的传送装置1,以及沿油墨刷尾处理流程依次布置在传送装置1旁边的打毛装置2和剪毛装置3,其中,参见图4所示,打毛装置2包括打毛电机22,以及由打毛电机22驱动并实现同步反向转动的两个打毛辊,两打毛辊平行设置,并在两者之间形成梳理经剪毛装置3处理后的油墨刷端部的毛圈。参见图6所示,打毛辊包括由打毛辊体,以及并排垂直布置在打毛辊体外表面上的打毛针杆28。两个打毛辊上的打毛针杆28交错布置。打毛辊体呈圆柱体。参见图5所示,打毛电机22安装在基座21上,其驱动打毛辊的传动组件包括减速机23、齿轮组24、传动轴承25、轴承座26以及转动基体27,转动基体27与两个打毛辊之间分别通过两组独立的传动部件(包括传动皮带和传动轮等)实现传动连接,并使得两个打毛辊实现同步反向转动。打毛电机22可根据传动部件的不同分别设置一个或独立的两个。

参见图3所示,传送装置1包括两组平行布置的传送带,在两组传送带之间设有用于调节两者之间间隔的张紧机构13,两组传送带之间还形成用于夹紧传送油墨刷的夹紧传送空间。两组传送带分为上传送带11和下传送带12,其中,下传送带12固定安装在工作台面上,上传送带11通过升降组件设置在工作台面上,并平行悬于下传送带12上方。

参见图7所示,剪毛装置3包括固定设置的剪毛电机31,以及由剪毛电机31驱动转动的圆环形剪毛刀32,其中,圆环形剪毛刀32的外侧边缘呈刀锋状。

本实施例中的尾处理系统还包括协调控制传送装置1,打毛装置2和剪毛装置3运行的控制系统,如采用西门子s7-200系列plc等。

本实施例中,油墨刷在传送过程中,油墨刷的重心要保证在传送带内,这样才能保证在运输过程中使整刷稳定输送,不会摇晃甚至掉落。另外,放置到传送带上的油漆刷在传送带刷毛伸出端的尺寸要有一定的保证,使油漆刷在进入打毛装置2的时候可以顺利地打毛,然后进入剪毛装置3时实现整齐剪毛,并避免干涉各个机构间的相互运动工序。

两组传动带通过传动电机实现运行,其可实现间歇运动,并能同时在传送带上承载多个油漆刷,实现平稳传动,并在一定程度上保证经济性能。

打毛装置2可实现两个打毛辊正反同步打毛,内部结构主要是驱动电机和减速器,减速机23的输出轴经齿轮组24连接有传动轴承25,传动轴承25通过轴承座26安装在机座上,在传动轴承25一端的外围套设有随其一起转动的转动基体27。

剪毛装置3紧邻着打毛装置2。刷毛在经过前一道工序之后,毛绒纤维的长短不一,需要将刷毛前段剪平整,或者将表面杂乱的毛圈剪断剪齐,这些都是剪毛装置3所要达到的目标。在一般刷毛绒毛产业的剪毛工序,具体可分为预剪、终剪和花式剪。为了保证终剪的质量,主要依托刀的型式而定。本实施例需选用圆盘型剪毛刀进行终剪。

用于自动控制系统的控制系统,其能够在没有定期或直接参与的情况下实现根据期望的制造方法。自制系统作为自动化的主要手段。主要由四个环节组成:执行机构,控制器,被控对象,变送器。而现在的制刷工业生产中所应用的控制系统方型主要有plc控制(即可编程逻辑控制器)、单片机控制和继电器控制。本设计的控制系统将采用西门子s7-200系列plc。

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。