1.本发明涉及一种可焊接碳化硅陶瓷桶的制备方法,属于碳化硅陶瓷制备领域。

背景技术:

2.随着新能源行业的技术革新,带动了研磨电极材料的砂磨机行业的高速发展。而研磨桶作为砂磨机中的重要部件,也随着砂磨机行业的发展,其尺寸也越来越大,通常外径大于300毫米,长度大于900毫米。碳化硅陶瓷由于化学稳定性好、耐磨性高,成为研磨桶的首选材料。然而随着尺寸的增大,特别是长度的增加,大型碳化硅陶瓷桶的成型、烧结和加工难度增加,其成本和价格也随之急剧增加。而且,由于碳化硅陶瓷桶强度高、韧性较低,其在使用过程中容易发生开裂等问题。

技术实现要素:

3.针对上述技术问题,本发明提供了一种可焊接碳化硅陶瓷桶的制备方法,包括:(1)将碳化硅粉体、炭黑、金属粉和粘结剂混合,得到混合料;所述碳化硅粉体、炭黑、金属粉和粘结剂的质量含量比为60~90wt%:3~15wt%:5~10wt%:1~5wt%,各组分含量之和为100wt%;(2)将所得混合料置于研磨桶模具中进行成型,得到碳化硅陶瓷素坯;(3)将所得碳化硅陶瓷素坯在1450~1800℃下进行真空渗硅反应烧结,得到所述可焊接碳化硅陶瓷桶。

4.较佳的,所述金属粉为fe粉、ni粉和ti粉中的至少一种。

5.较佳的,所述碳化硅粉体为颗粒级配粉体,粒径在0.3~100μm之间。

6.较佳的,所述金属粉的粒径在0.1~20μm之间。

7.较佳的,所述粘结剂选自pvp、酚醛树脂、peg、pva和pvb中的至少一种。

8.较佳的,所述混合的方式为球磨混合;所述球磨混合的转速为60~300转/分钟,时间为12~48小时。

9.较佳的,所述成型的方式为注浆成型、凝胶浇注成型、或冷等静压成型。

10.较佳的,在真空渗硅反应烧结过程中,每1重量份碳化硅陶瓷素坯加入0.3~0.6重量份的硅粒。

11.较佳的,所述真空渗硅反应烧结的烧结制度包括:先从室温以2~10℃/分钟的升温速率升至1100~1300℃并保温1~3小时(此阶段的其目的在于快速升温);然后以1~5℃/分钟的升温速率继续升温至1400℃并保温1~6小时(此阶段的目的在于在到硅熔点前,稳定温度);最后以1~5℃/分钟升温1450~1800℃并保温1~10小时(在此阶段中硅融化,进行渗硅反应)。

12.另一方面,本发明还提供了一种根据上述的制备方法制备的可焊接碳化硅陶瓷桶。

13.有益效果:

本发明提供了一种可焊接碳化硅陶瓷桶的制备方法,解决了现有技术中碳化硅陶瓷桶不可焊接的问题。本发明的碳化硅陶瓷桶的组分中引入了fe、ni、ti等元素,再经过真空渗硅反应烧结,制备的碳化硅陶瓷致密度高、焊接性好且性能稳定不受制备方法的限制。

具体实施方式

14.以下通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。

15.在本公开中,在碳化硅基体中引入金属粉,再经过真空渗硅反应烧结,制备得到可焊接碳化硅陶瓷桶。以下示例性地说明可焊接碳化硅陶瓷桶的制备方法。

16.混料。分别将重量百分比为60~90%的碳化硅粉体、3~15%的炭黑、5~10%的金属粉、1~5%的粘结剂作为原料放入球磨罐中进行混料,得到混合料。其中,球磨混合的转速可为60~300转/分钟,时间可为12~48小时。优选地,金属粉包括但不限于fe、ni、ti等。其中混合料中还加入溶剂,例如、水、酒精等。优选,粘结剂选自pvp、酚醛树脂、peg、pva和pvb等。

17.在可选的实施方式中,碳化硅粉体优选颗粒级配粉体,粒径在0.3~100μm之间。金属粉的粒径在0.1~20μm之间。

18.成型。将混合料置于研磨桶模具(实际为碳化硅陶瓷桶模具碳形状的等静压模具)中,再经注浆成型、凝胶浇注成型(对于该成型方式,混合料中可优选额外加入交联剂,加入量可为混合料总质量的1~5wt%)、或冷等静压成型,获得碳化硅陶瓷素坯。其中,冷等静压成型的压力可为100~250mpa。注浆成型所用模具可为石膏材质的模具。

19.反应烧结。将碳化硅陶瓷素坯放入反应烧结炉中,进行真空渗硅反应烧结,获得可焊接碳化硅陶瓷桶。其中,每100重量份碳化硅陶瓷素坯加入30~60重量份的硅粒。真空度<100pa。

20.在可选的实施方式中,真空渗硅反应烧结(即真空高温烧结过程)的过程包括:室温至1100℃,升温速率2~10℃/min,保温1~3h;1100℃至1400℃,升温速率1~5℃/min,保温1~6h;1400℃至1600℃,升温速率1~5℃/min,保温1~10h。

21.在本发明中,采用钎焊方法可焊接碳化硅陶瓷桶的致密度可为95~99%。

22.在本发明中,采用钎焊方法可焊接碳化硅陶瓷桶的断裂韧性为3~8mpa

·

m

1/2

。

23.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。下述实施例中,若无特殊说明,所述碳化硅粉体为颗粒级配粉体,粒径在0.5~50μm之间。金属粉的粒径在3~50μm之间。

24.实施例1:将碳化硅粉、炭黑、fe粉和粘结剂(酚醛树脂)的重量比按照85:8:4:3作为原料放入球磨罐中,球磨24小时,得到混合料;将所得混合料置于研磨桶模具中,经250mpa冷等静压成型,获得碳化硅陶瓷素坯;将素坯放入反应烧结炉中,每1重量份碳化硅陶瓷素坯加入0.4重量份的硅粒,进行真

空高温烧结。该真空高温烧结过程包括:室温至1100℃,升温速率5℃/min,保温2h;1100℃至1400℃,升温速率2℃/min,保温6h;1400℃至1600℃,升温速率2℃/min,保温10h。之后随炉降温,获得可焊接碳化硅陶瓷桶。

25.实施例2:将碳化硅粉、炭黑、ni粉和粘结剂pvp(聚乙烯吡络烷酮)的重量比按照85:6:5:4作为原料放入球磨罐中,球磨24小时,得到混合料;将所得混合料置于研磨桶模具中,经150mpa冷等静压成型,获得碳化硅陶瓷素坯;将素坯放入反应烧结炉中,每1重量份碳化硅陶瓷素坯加入0.5重量份的硅粒,进行真空高温烧结。该真空高温烧结过程包括:过程为:室温至1100℃,升温速率5℃/min,保温2h;1100℃至1400℃,升温速率2℃/min,保温6h;1400℃至1600℃,升温速率2℃/min,保温6h。之后随炉降温,获得可焊接碳化硅陶瓷桶。

26.实施例3:将碳化硅粉、炭黑、ti粉和粘结剂(酚醛树脂)的重量比按照85:8:4:3作为原料放入球磨罐中,球磨24小时,得到混合料;将所得混合料置于研磨桶模具中,经250mpa冷等静压成型,获得碳化硅陶瓷素坯;将素坯放入反应烧结炉中,每1重量份碳化硅陶瓷素坯加入0.6重量份的硅粒,进行真空高温烧结。该真空高温烧结过程包括:室温至1100℃,升温速率5℃/min,保温2h;1100℃至1400℃,升温速率2℃/min,保温6h;1400℃至1600℃,升温速率2℃/min,保温10h。之后随炉降温,获得可焊接碳化硅陶瓷桶。

27.实施例4:将碳化硅粉、炭黑、fe粉、ti粉和粘结剂(聚乙烯吡络烷酮)的重量比按照85:8:2:2:3作为原料放入球磨罐中,球磨24小时得到混合料;将所得混合料置于研磨桶模具中,经150mpa冷等静压成型,获得碳化硅陶瓷素坯;将素坯放入反应烧结炉中,每1重量份碳化硅陶瓷素坯加入0.4重量份的硅粒,进行真空高温烧结。该真空高温烧结过程为:室温至1100℃,升温速率5℃/min,保温2h;1100℃至1400℃,升温速率2℃/min,保温6h;1400℃至1600℃,升温速率2℃/min,保温5h。之后随炉降温,获得可焊接碳化硅陶瓷桶。

28.实施例5:将碳化硅粉、炭黑、fe粉、ni粉和粘结剂(peg聚乙二醇)的重量比按照85:8:2:2:3作为原料放入球磨罐中,球磨24小时,得到混合料;将所得混合料置于研磨桶模具中,经250mpa冷等静压成型,获得碳化硅陶瓷素坯;将素坯放入反应烧结炉中,每1重量份碳化硅陶瓷素坯加入0.4重量份的硅粒,进行真空高温烧结。该真空高温烧结过程为:室温至1100℃,升温速率5℃/min,保温2h;1100℃至1400℃,升温速率2℃/min,保温6h;1400℃至1600℃,升温速率2℃/min,保温10h。之后随炉降温,获得可焊接碳化硅陶瓷桶。

29.实施例6:将碳化硅粉、炭黑、fe粉、ni粉、ti和粘结剂(pva聚乙烯醇)的重量比按照85:8:2:1:1:3作为原料放入球磨罐中,球磨24小时,得到混合料;将所得混合料置于研磨桶模具中,经250mpa冷等静压成型,获得碳化硅陶瓷素坯;

将素坯放入反应烧结炉中,每1重量份碳化硅陶瓷素坯加入0.5重量份的硅粒,进行真空高温烧结。该真空高温烧结过程为:室温至1100℃,升温速率5℃/min,保温2h;1100℃至1400℃,升温速率2℃/min,保温6h;1400℃至1600℃,升温速率2℃/min,保温10h。之后随炉降温,获得可焊接碳化硅陶瓷桶。

30.实施例7:将碳化硅粉、炭黑、ni粉和粘结剂(酚醛树脂)的重量比按照85:6:5:4作为原料放入球磨罐中,球磨24小时,得到混合料;将所得混合料置于研磨桶模具中,经石膏模注浆成型(水作为溶剂),获得碳化硅陶瓷素坯;将素坯放入反应烧结炉中,每1重量份碳化硅陶瓷素坯加入0.6重量份的硅粒,进行真空高温烧结。该真空高温烧结过程为:室温至1100℃,升温速率5℃/min,保温2h;1100℃至1400℃,升温速率2℃/min,保温6h;1400℃至1600℃,升温速率2℃/min,保温6h。之后随炉降温,获得可焊接碳化硅陶瓷桶。

31.实施例8:将碳化硅粉、炭黑、fe粉、ni粉和粘结剂(聚乙烯吡络烷酮)的重量比按照85:8:2:2:3作为原料放入球磨罐中,球磨24小时,得到混合料;将所得混合料置于研磨桶模具中,经凝胶浇注成型(需额外加入丙烯酰胺作为交联剂,计入量为混合料总质量的2.8wt%),获得碳化硅陶瓷素坯;将素坯放入反应烧结炉中,每1重量份碳化硅陶瓷素坯加入0.6重量份的硅粒,进行真空高温烧结。该真空高温烧结过程为:室温至1100℃,升温速率5℃/min,保温2h;1100℃至1400℃,升温速率2℃/min,保温6h;1400℃至1600℃,升温速率2℃/min,保温10h。之后随炉降温,获得可焊接碳化硅陶瓷桶。

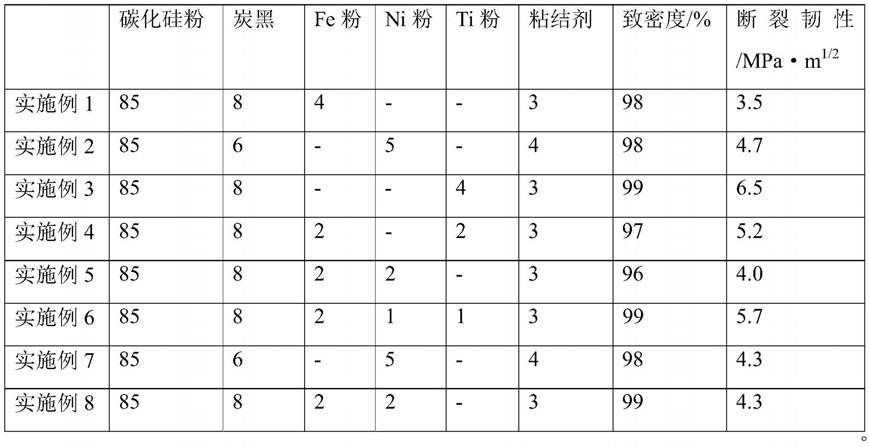

32.表1为本发明所得可焊接碳化硅陶瓷桶的原料组成及性能参数:

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。