1.本发明涉及环保技术领域,具体涉及一种二次铝灰无害化及资源化处理的系统及工艺。

背景技术:

2.铝灰是一种工业废弃物,一般产生于铝电解、铝冶炼等铝甲供生产过程中,铝灰中的铝及氧化物含量可达到80%,损失的这一部分铝约占生产过程中铝总损失的1

‑

12%。我国目前对于铝灰等工业固废的无害化及资源化利用还处于刚刚起步一级初期探索的阶段,因此十分迫切的需要加快附加值资源化技术的研发,更近一步的提供以工业铝灰为例的工业固废的综合利用效率。

3.铝灰的成分比较复杂,一般都含有金属铝、氧化物及盐溶剂等。因此可以根据不同铝灰中铝含量的差异把铝灰分为以下两种:铝含量为15

‑

70%的铝灰,称为一次铝灰或白铝灰,主要成分为铝及其氧化物,在电解及铸造等不添加盐熔剂的过程中生成。在铝灰渣回收时添加盐熔剂过程中产生,叫做二次铝灰或黑铝灰。在一般情况下,二次铝灰的成分为金属铝单质占比10

‑

20%,氧化铝20

‑

40%,氮化铝10

‑

20%,硅、镁、铁的氧化物占比7

‑

15%,钠、钙、氧化物占比15

‑

30%,还含有部分的氯化物,少量的氟化物。除铝之外的其他成分也都是可以利用的物质,都可以采用先进的技术将其进行回收利用。

4.因此,需要对现有技术进行改进,实现二次铝灰的无害化及全元素资源化处理。

技术实现要素:

5.本发明要解决的技术问题是提供一种高效的二次铝灰无害化及资源化的系统及工艺。

6.为解决上述技术问题,本发明提供一种二次铝灰无害化及资源化的工艺,包括以下步骤:

7.步骤一、将二次铝灰加入到二次铝灰预处理装置中进行预处理,得到筛分后的铝灰;

8.步骤二、将筛分后的铝灰加入到水解反应装置中,再加入水进行反应,筛分后的铝灰:水的质量比为1:1

‑

15,得到水解反应后的废气和浆液,浆液主要成分为氧化铝、氢氧化铝、氨、氯化钠,还有少量的氟化钙、硫酸钙、偏铝酸钠、氟化钠、硫酸钠等杂质;

9.反应可用两级水解反应:

10.第一级常温常压下反应,大部分的盐被溶解到水中,少量的aln分解为al(oh)3与氨,反应时间为0.1~3个小时,水解发生以下的反应:

11.na2o h2o——>2naoh

12.al2o3 3h2o——>2al(oh)313.2naoh sio2——>na2sio3 h2o

14.2naoh al2o3——>2naalo2 h2o

15.第二级反应在80

‑

100度、0.1

‑

1.0mpa的条件下密封进行水解反应,反应时间为0.5

‑

5小时,绝大部分的aln进行了水解反应,反应式如下:

16.aln 3h2o——>al(oh)3↓

nh3↑

17.将反应产生的废气加入到尾气处理装置中,尾气分两级处理,首先用水对尾气中的氨进行吸收,再用盐酸(也可用稀硫酸)吸收尾气中的剩余的氨,尾气达标排放,尾气处理装置得到吸收废液,废液主要成分为氨、氯化氨及水;

18.步骤三、将水解反应装置反应后的浆液加入到第一过滤装置中过滤,过滤后的滤饼用清水洗涤,洗涤后的滤饼几乎无异味;

19.步骤四、将第一过滤装置过滤后的滤液、洗涤液以及尾气处理装置处理后的吸收废液混合,加入到汽提脱氨装置中汽提脱氨,回收废水中的氨制成20%的氨水外售,得到脱氨后的废水,废水中含氨小于10mg/l;

20.步骤五:将脱氨后的废水进行除杂,分别除去废水中的硅酸根、偏铝酸根、氟离子、硫酸根,采用以下两种路径之一:

21.路径一:将脱氨后的废水加入到第一反应装置中,再加入盐酸,调节ph为5.5~7.5;其中的偏铝酸钠与盐酸反应后析出氢氧化铝固体,反应式为:

22.naalo2 hcl h2o——>nacl al(oh)3↓

23.然后通过第二过滤装置过滤,第二过滤装置过滤后的滤液加入到第二反应装置,然后加入盐酸,调节ph为2~5,其中少量的硅酸钠与盐酸反应后析出硅酸,反应式为:

24.na2sio3 2hcl——>2nacl h2sio3

↓

25.反应后在第三过滤装置过滤,滤饼主要成分为硅酸,滤液中主要成分为氯化钠及氟化钠;

26.将第三过滤装置过滤后的滤液加入到第三反应装置中,加入质量浓度为5

‑

50%的氢氧化钙溶液,废水中的氟化钠与氯化钙反应,生成氯化钠与氟化钙沉淀,废水中的硫酸钠与氯化钙反应,生成二水硫酸钙沉淀,加氯化钙直至无沉淀产生,具体反应式如下:

27.2naf cacl2——>caf2↓

2nacl

28.na2so4 cacl2 2h2o——>caso4·

2h2o

↓

nacl

29.然后在第四过滤装置中过滤,滤饼为氟化钙和二水硫酸钙混合物,滤液的氟离子含量小于10mg/l;

30.路径二:

31.将脱氨后的废水与质量浓度5

‑

50%的氯化钙溶液在第七反应装置中进行混合反应,发生以下反应:

32.2naalo2 cacl2——>ca(alo2)2↓

2nacl

33.na2sio3 cacl2——>casio3

↓

2nacl

34.2naf cacl2——>caf2↓

2nacl

35.na2so4 cacl2 2h2o——>caso4·

2h2o

↓

nacl

36.废水中的偏氯酸根、氟离子、硅酸跟、硫酸根与钙离子反应后生成沉淀,然后在第六过滤装置过滤后的滤饼去做水泥原料处理;

37.步骤六、第四过滤装置或第六过滤装置过滤后的滤液根据实际情况采用一下两种方案之一:

38.方案一:加入到第四反应装置中,再加入液碱调节ph到6.0~9.0,废水中的氨低于10mg/l,氟离子低于10mg/l,可达标排放;

39.方案二:加入到蒸发结晶装置中进行蒸发结晶,然后离心过滤,分别得到氯化钠和蒸汽冷凝水,氯化钠固体外售。

40.作为对本发明一种二次铝灰无害化及资源化的工艺的改进:

41.还包括步骤七:

42.将第一过滤装置过滤得到的滤饼加入到第五反应装置中,再加入质量浓度为5

‑

31%的盐酸,常压、常温下进行酸溶反应,反应时间为1

‑

5个小时,得到酸溶反应的反应物;

43.将酸溶反应的反应物加入到第六反应装置中,在温度60

‑

95度的情况下进行熟化反应,熟化时间约1

‑

5个小时;

44.将熟化反应的反应物冷却至常温后加入第五过滤装置中过滤,过滤除去固体杂质,这些为氟化钙、氧化铁杂质,得到无色或者浅色透明液体即为聚合氯化铝粗产品;

45.也可应用质量浓度为2

‑

50%的稀硫酸代替盐酸制备聚合硫酸铝。

46.作为对本发明一种二次铝灰无害化及资源化的工艺的改进:

47.还包括步骤七:

48.第一过滤装置过滤得到的滤饼去做水泥砖或作为水泥原料外售。

49.作为对本发明一种二次铝灰无害化及资源化的工艺的改进:

50.在步骤1中:

51.二次铝灰预处理装置采用筛分机,由螺杆输送器或气体干粉输送器送入密闭的筛分装置分离粗铝,粗铝可回收外售,筛分装置得到的废气先除尘,再用盐酸或硫酸吸收尾气中少量的氨,尾气经过除尘及脱氨后达标排放。

52.作为对本发明一种二次铝灰无害化及资源化的工艺的改进:

53.在步骤2中:

54.水吸收过程水循环使用,控制水的进料和出料,确保吸收液的ph不大于10;

55.盐酸或稀硫酸吸收液循环使用,控制盐酸加入量和废液排放量,从而确保盐酸吸收液的ph不大于4,以保证尾气达标排放。

56.作为对本发明一种二次铝灰无害化及资源化的工艺的改进:

57.在步骤4中:

58.第一过滤装置过滤后的滤液、洗涤液以及尾气处理装置处理后的吸收废液混合混合后如果ph小于12,则加入液碱调节至ph大于等于12。

59.作为对本发明一种二次铝灰无害化及资源化的工艺的改进:

60.在步骤4中:

61.汽提脱氨装置得到的蒸汽冷凝水回到水解反应装置参与水解反应。

62.本发明还提供一种二次铝灰无害化及资源化的系统,包括二次铝灰预处理装置、水解反应装置、尾气处理装置、第一过滤装置、汽提脱氨装置、第一反应装置、第二过滤装置、第二反应装置、第三过滤装置、第三反应装置、第四过滤装置、第四反应装置、蒸发结晶装置、第五反应装置、第六反应装置、第五过滤装置、第七反应装置和第六过滤装置;

63.所述第一反应装置、第二反应装置、第三反应装置、第四反应装置、第五反应装置、第六反应装置和第七反应装置均用于二次铝灰的反应;

64.所述第一过滤装置、第二过滤装置、第三过滤装置、第四过滤装置、第五过滤装置和第六过滤装置均用于过滤;

65.所述二次铝灰预处理装置采用筛分机,由螺杆输送器或气体干粉输送器送入密闭的筛分装置分离粗铝,粗铝可回收外售,筛分装置得到的废气先除尘,再用盐酸或硫酸吸收尾气中少量的氨,尾气经过除尘及脱氨后达标排放;

66.所述水解反应装置用于二次铝灰的两级水解反应;

67.所述尾气处理装置用于处理尾气;

68.所述汽提脱氨装置用于汽提脱氨;

69.所述蒸发结晶装置用于蒸发结晶分盐。

70.作为对本发明一种二次铝灰无害化及资源化的系统的改进:

71.所述二次铝灰预处理装置出口与水解反应装置进口连接;

72.所述水解反应装置气体出口与尾气处理装置进口连接;

73.所述尾气处理装置液体出口与汽提脱氨装置进口连接;

74.所述水解反应装置液体出口与第一过滤装置进口连接;

75.所述第一过滤装置液体出口与汽提脱氨装置进口连接;

76.所述汽提脱氨装置液体出口分别与第一反应装置进口和第七反应装置进口连接;

77.所述第一反应装置液体出口与第二过滤装置进口连接;

78.所述第二过滤装置液体出口与第二反应装置进口连接;

79.所述第二反应装置液体出口与第三过滤装置进口连接;

80.所述第三过滤装置液体出口与第三反应装置进口连接;

81.所述第三反应装置液体出口与第四过滤装置进口连接;

82.所述第七反应装置出口与第六过滤装置进口连接;

83.所述第四过滤装置液体出口和第六过滤装置液体出口均分别与第四反应装置及蒸发结晶装置进口连接;

84.所述第一过滤装置固体出口与第五反应装置进口连接;

85.所述第五反应装置液体出口与第六反应装置进口连接;

86.所述第六反应装置液体出口与第五过滤装置进口连接。

87.本发明一种二次铝灰无害化及资源化的系统及工艺的技术优势为:

88.1、本发明回收了铝灰中部分的单质铝,将铝灰中的氮化铝氮水解后转换为氨和氢氧化铝,回收氨制20%的氨水,最大效益的利用了铝灰中的氮资源;用水洗的方式,将铝灰中的钠、氯、部分氟、硅酸根、偏铝酸根等离子溶解到水中,通过不同的方式分别回收硅酸、氟化钙、氯化钠,分别达到符合国家标准的可外售的纯度,从而实现其他元素的资源化;

89.2、水洗后的氧化铝或氢氧化铝滤饼,采用盐酸酸溶,再熟化、冷却过滤制聚合氯化铝,可作为净水剂使用,杂质被过滤,确保了聚合氯化铝的产品质量,最大效益的利用了铝灰中的铝资源;

90.3、系统的尾气如果是粉尘,先除尘,再用水吸收回收氨,再用盐酸回收生产过程产生的氨,确保了废气达标排放;脱氨、脱氟、除杂后的废水即可以采用达标排放,也可以采用蒸发结晶的方式得到符合国家标准的氯化钠产品外售,从而实现废水零排放。本系统废水废气均可达标排放,二次铝灰中的铝、氮、钠、氯、氟、水等元素都得到分离纯化,实现无害

化、资源化及产品化,从而实现了二次铝灰的全元素资源化,具有较好的社会和经济效益。

附图说明

91.下面结合附图对本发明的具体实施方式作进一步详细说明。

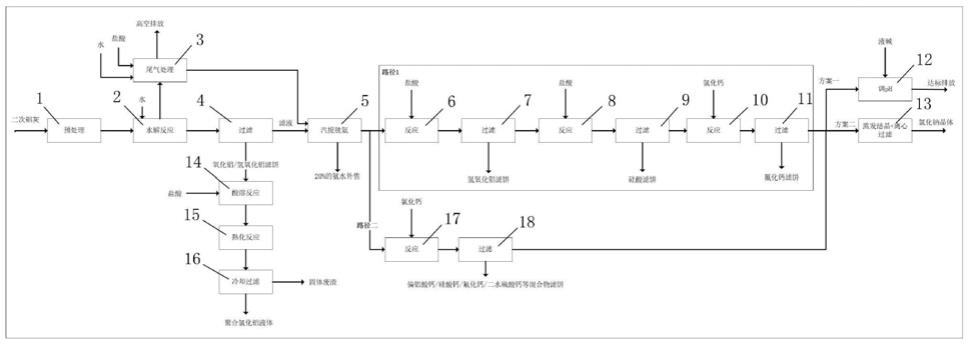

92.图1是本发明一种二次铝灰无害化及资源化的系统的模块示意图。

具体实施方式

93.下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此。

94.实施例1、一种二次铝灰无害化及资源化的系统,如图1所示,包括二次铝灰预处理装置1、水解反应装置2、尾气处理装置3、第一过滤装置4、汽提脱氨装置5、第一反应装置6、第二过滤装置7、第二反应装置8、第三过滤装置9、第三反应装置10、第四过滤装置11、第四反应装置12、蒸发结晶装置13、第五反应装置14、第六反应装置15、第五过滤装置16、第七反应装置17和第六过滤装置18。

95.二次铝灰预处理装置1出口与水解反应装置2进口连接;

96.水解反应装置2气体出口与尾气处理装置3进口连接;

97.尾气处理装置3液体出口与汽提脱氨装置5进口连接;

98.水解反应装置2液体出口与第一过滤装置4进口连接;

99.第一过滤装置4液体出口与汽提脱氨装置5进口连接;

100.汽提脱氨装置5液体出口分别与第一反应装置6进口和第七反应装置17进口连接;

101.第一反应装置6液体出口与第二过滤装置7进口连接;

102.第二过滤装置7液体出口与第二反应装置8进口连接;

103.第二反应装置8液体出口与第三过滤装置9进口连接;

104.第三过滤装置9液体出口与第三反应装置10进口连接;

105.第三反应装置10液体出口与第四过滤装置11进口连接;

106.第七反应装置17出口与第六过滤装置18进口连接;

107.第四过滤装置11液体出口和第六过滤装置18液体出口均分别与第四反应装置12及蒸发结晶装置13进口连接;

108.第一过滤装置4固体出口与第五反应装置14进口连接;

109.第五反应装置14液体出口与第六反应装置15进口连接;

110.第六反应装置15液体出口与第五过滤装置16进口连接。

111.第一反应装置6、第二反应装置8、第三反应装置10、第四反应装置12、第五反应装置14、第六反应装置15和第七反应装置17均用于二次铝灰的反应;第一反应装置6加入盐酸,第二反应装置8加入盐酸,第三反应装置10加入氯化钙,第四反应装置12加入液碱,第五反应装置14加入盐酸,第七反应装置17加入氯化钙;

112.第一过滤装置4、第二过滤装置7、第三过滤装置9、第四过滤装置11、第五过滤装置16和第六过滤装置18均用于过滤;

113.二次铝灰预处理装置1采用筛分机,由螺杆输送器或气体干粉输送器送入密闭的筛分装置分离粗铝,粗铝可回收外售,筛分装置得到的废气先除尘,再用盐酸或硫酸吸收尾

气中少量的氨,尾气经过除尘及脱氨后达标排放。

114.水解反应装置2用于二次铝灰的两级水解反应;

115.尾气处理装置3用于处理尾气;

116.汽提脱氨装置5用于汽提脱氨;

117.蒸发结晶装置13用于蒸发结晶分盐。

118.本发明一种二次铝灰无害化及资源化的工艺,包括以下步骤:

119.步骤一、将二次铝灰加入到二次铝灰预处理装置1中进行预处理,得到筛分后的铝灰。

120.二次铝灰预处理装置1可以采用筛分机,由螺杆输送器或气体干粉输送器送入密闭的筛分装置分离粗铝,粗铝可回收外售,筛分装置得到的废气先除尘,再用盐酸或硫酸吸收尾气中少量的氨,尾气经过除尘及脱氨后达标排放。

121.步骤二、将筛分后的铝灰加入到水解反应装置2中,再加入水(筛分后的铝灰:水的质量比为1:1

‑

15)进行反应,得到水解反应后的废气和浆液,浆液主要成分为氧化铝、氢氧化铝、氨、氯化钠,还有少量的氟化钙、硫酸钙、偏铝酸钠、氟化钠、硫酸钠等杂质。

122.反应可用两级水解反应:

123.第一级常温常压下反应,大部分的盐被溶解到水中,少量的aln分解为al(oh)3与氨,反应时间为1个小时(0.1~3个小时),水解发生以下的反应:

124.na2o h2o——>2naoh

125.al2o3 3h2o——>2al(oh)3126.2naoh sio2——>na2sio3 h2o

127.2naoh al2o3——>2naalo2 h2o

128.第二级反应在加温(80

‑

100度)加压(0.1

‑

1.0mpa)下密封进行水解反应,反应时间为0.5

‑

5小时,绝大部分的aln进行了水解反应,反应式如下:

129.aln 3h2o——>al(oh)3↓

nh3↑

130.将反应后的废气加入到尾气处理装置3中,尾气分两级处理,首先用水对尾气中的氨进行吸收,再用盐酸(也可用稀硫酸)吸收尾气中的剩余的氨,尾气达标排放,尾气处理装置3得到吸收废液,废液主要成分为氨、氯化氨及水。

131.水吸收过程水循环使用,控制水的进料和出料,确保吸收液的ph不大于10;

132.盐酸或稀硫酸吸收液循环使用,控制盐酸加入量和废液排放量,从而确保盐酸吸收液的ph不大于4,以保证尾气达标排放;

133.步骤三、将水解反应装置2反应后的浆液加入到第一过滤装置4中过滤,过滤后的滤饼用清水洗涤,洗涤后的滤饼几乎无异味。

134.步骤四、将第一过滤装置4过滤后的滤液、洗涤液以及尾气处理装置3处理后的吸收废液混合(混合后如果ph小于12,则加入液碱调节至ph大于等于12),然后加入到汽提脱氨装置5中汽提脱氨,回收废水中的氨制成20%的氨水外售,得到脱氨后的废水,废水中含氨小于10mg/l。

135.步骤五:将脱氨后的废水进行除杂,分别除去废水中的硅酸根、偏铝酸根、氟离子、硫酸根,采用以下两种路径之一:

136.路径一:将脱氨后的废水加入到第一反应装置6中,再加入盐酸,调节ph为5.5~

7.5;其中的偏铝酸钠与盐酸反应后析出氢氧化铝固体,反应式为:

137.naalo2 hcl h2o——>nacl al(oh)3↓

138.然后通过第二过滤装置7过滤,第二过滤装置7过滤后的滤液加入到第二反应装置8,然后加入盐酸,调节ph为2~5,其中少量的硅酸钠与盐酸反应后析出硅酸,反应式为:

139.na2sio3 2hcl——>2nacl h2sio3

↓

140.反应后在第三过滤装置9过滤,滤饼主要成分为硅酸,滤液中主要成分为氯化钠及氟化钠;

141.将第三过滤装置9过滤后的滤液加入到第三反应装置10中,加入质量浓度为5

‑

50%的氢氧化钙溶液,废水中的氟化钠与氯化钙反应,生成氯化钠与氟化钙沉淀,废水中的硫酸钠与氯化钙反应,生成二水硫酸钙沉淀,加氯化钙直至无沉淀产生,具体反应式如下:

142.2naf cacl2——>caf2↓

2nacl

143.na2so4 cacl2 2h2o——>caso4·

2h2o

↓

nacl

144.然后在第四过滤装置11中过滤,滤饼为氟化钙和二水硫酸钙混合物,滤液的氟离子含量小于10mg/l;

145.路径二:

146.将脱氨后的废水与质量浓度5

‑

50%的氯化钙溶液在第七反应装置17中进行混合反应,发生以下反应:

147.2naalo2 cacl2——>ca(alo2)2↓

2nacl

148.na2sio3 cacl2——>casio3

↓

2nacl

149.2naf cacl2——>caf2↓

2nacl

150.na2so4 cacl2 2h2o——>caso4·

2h2o

↓

nacl

151.废水中的偏氯酸根、氟离子、硅酸跟、硫酸根与钙离子反应后生成沉淀,然后在第六过滤装置18过滤后的滤饼去做水泥原料处理;

152.步骤六、第四过滤装置11或第六过滤装置18过滤后的滤液根据实际情况采用一下两种方案之一:

153.方案一是加入到第四反应装置12中,再加入液碱调节ph到中性(ph为6.0~9.0),废水中的氨低于10mg/l,氟离子低于10mg/l,可达标排放;

154.方案二是加入到蒸发结晶装置13中进行蒸发结晶,然后离心过滤,分别得到氯化钠和蒸汽冷凝水,氯化钠固体外售,蒸汽冷凝水回到水解反应装置2参与水解反应。

155.步骤七、将第一过滤装置4过滤得到的滤饼加入到第五反应装置14中,再加入盐酸(也可用稀硫酸代替盐酸),常压、常温下进行酸溶反应,反应时间为2个小时左右(范围为1

‑

5个小时),得到酸溶反应的反应物。

156.盐酸的质量浓度为10%(质量浓度为5

‑

31%);稀硫酸的质量浓度为2

‑

50%。

157.将酸溶反应的反应物加入到第六反应装置15中,在温度70度(范围60

‑

90度)的情况下进行熟化反应,熟化时间约2个小时(范围为1

‑

5个小时);

158.将熟化反应的反应物冷却至常温后加入第五过滤装置16中过滤,过滤除去固体杂质,这些为氟化钙,氧化铁等杂质,得到无色或者浅色透明液体即为聚合氯化铝粗产品。

159.第一过滤装置4过滤得到的滤饼可以去做水泥砖或作为水泥原料外售。

160.最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发

明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。