1.本发明涉及储氢材料技术领域,尤其是涉及一种储氢材料以及基于该储氢材料的储放氢方法。

背景技术:

2.目前主要的储氢技术为高压储氢和低温液化储氢,这两种储氢方式均有不可忽略的技术缺陷。高压储氢优点是简单,常用,缺点是体积能量密度低,对容器耐压性能要求高,不安全,加氢环节费时;低温液化储氢虽然体积能量密度高,但是它液化耗能大,蒸发损失大,对储槽绝热材料和附属设备要求高,造价昂贵,经济竞争力较差。

3.而有机液态储氢技术可以在一定程度上解决上述两种储氢方式的缺陷。有机液态储氢技术是通过化学方式把氢原子储存在不饱和芳烃中形成富氢化合物,这样一对贫氢/富氢可逆化合物实现储放氢气能力。此前已报道的有关有机液态储氢技术的相关储氢载体例如咔唑类储氢分子,熔点较高,均在60℃以上(e.g.n

‑

乙基咔唑熔点68℃),在常温下是固体,不像液体一样储运方便。即使是通过复配或者添加溶剂等方式使有机储氢材料成为液态,但是这样做会带来各种各样的问题,例如材料组分复杂,增大了副反应发生的不可控风险,同时降低了储氢材料的质量储氢密度。非氮杂环类有机储氢载体例如甲苯,苄基甲苯类分子,在常温常压下虽然是液态,但是它们的脱氢温度较高,均在240℃以上,导致储放氢的能耗太高,终端用户在实际运用中无法接受。

4.因此,研究开发出一种储氢量高、储放氢能量损失小、脱氢温度较低,且加氢、储运氢、脱氢等环节均为液态的有机储氢材料,进而实现脱氢过程与用户端兼容,氢储运在常温常压下运输,变得十分必要和迫切。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的第一目的在于提供一种储氢材料,所述储氢材料主要由7

‑

甲基吲哚10~80wt%、7

‑

乙基吲哚20~90wt%组成。经试验和热力学验证得到,由本技术上述原料制得的有机储氢材料具有储氢量高、储放氢能量损失小、脱氢温度较低的优势。

7.本发明的第二目的在于提供一种储氢材料的制备方法,该制备方法具有工艺简单,易于操作的优势。

8.本发明的第三目的在于提供一种储放氢方法,所述储放氢方法基于上述储氢材料实现。

9.为了实现本发明的上述目的,特采用以下技术方案:

10.本发明提供的一种储氢材料,所述储氢材料主要由7

‑

甲基吲哚和7

‑

乙基吲哚混合得到;

11.按质量百分数计,所述储氢材料包括:7

‑

甲基吲哚10~80wt%、7

‑

乙基吲哚20~90wt%,所述储氢材料中各组分的质量百分数之和为100%。

12.进一步的,按质量百分数计,所述储氢材料包括:7

‑

甲基吲哚40~80wt%、7

‑

乙基吲哚20~60wt%,所述储氢材料中各组分的质量百分数之和为100%;

13.优选地,按质量百分数计,所述储氢材料包括:7

‑

甲基吲哚80wt%、7

‑

乙基吲哚20wt%。

14.本发明提供的一种上述储氢材料的制备方法,所述制备方法包括以下步骤:

15.将7

‑

甲基吲哚和7

‑

乙基吲哚充分混合,得到储氢材料;

16.优选地,所述混合的方法包括加热混合、超声震荡混合中的一种或两种的组合。

17.本发明提供的一种基于上述储氢材料的储放氢方法。

18.进一步的,所述储放氢方法,包括以下步骤:

19.(a)、储氢:将储氢材料与贵金属催化剂混匀,得到物料a,随后在隔绝空气的条件下,使物料a与氢气进行储氢反应,得到富氢物料;然后依次降温、固液分离,得到再生固体贵金属催化剂和储氢后液态储氢材料;

20.(b)、脱氢:将步骤(a)得到的储氢后液态储氢材料与贵金属催化剂混匀,加热至分解温度,分解得到脱氢后的液态储氢材料、再生固体贵金属催化剂和氢气。

21.进一步的,所述贵金属催化剂包括pd/al2o3、pt/al2o3、ru/al2o3、rh/al2o3、pd/c、pt/c、ru/c和rh/c中的至少一种;

22.优选地,所述贵金属催化剂中贵金属的载量为1~5wt%。

23.进一步的,所述步骤(a)中储氢材料与贵金属催化剂混匀的质量比为10~5:1;

24.优选地,所述步骤(b)中储氢后液态储氢材料与贵金属催化剂混匀的质量比为10~5:1。

25.进一步的,所述步骤(a)隔绝空气的方法为在0.3~1mpa的压力下充入氮气。

26.进一步的,所述步骤(a)中储氢反应的温度为120~160℃,压力为3~7mpa;

27.优选地,所述步骤(a)的储氢反应在搅拌的条件下进行,所述搅拌的转数为600~800r/min;

28.优选地,所述步骤(a)降温的温度为22~25℃;

29.优选地,所述步骤(a)固液分离的方法为抽滤。

30.进一步的,所述步骤(b)的分解温度为120~190℃;

31.优选地,所述步骤(b)分解在搅拌的条件下进行,所述搅拌的转数为500

‑

800r/min。

32.与现有技术相比,本发明的有益效果为:

33.本发明提供的储氢材料,所述储氢材料主要由7

‑

甲基吲哚10~80wt%、7

‑

乙基吲哚20~90wt%组成。经试验和热力学验证得到,由本技术上述原料制得的有机储氢材料具有储氢量高、储放氢能量损失小、脱氢温度较低的优势,其能量损失低于27%,储氢量不低于5.5wt%,脱氢温度介于120℃

‑

190℃,且加氢、储运氢、脱氢等环节均为液态,进而有效实现了储氢材料脱氢过程与用户端兼容,氢储运在常温常压下运输的技术效果。

34.本发明提供的储氢材料的制备方法,所述制备方法为将7

‑

甲基吲哚和7

‑

乙基吲哚充分混合,得到储氢材料;上述制备方法具有工艺简单,易于操作的优势。

35.本发明提供的储放氢方法,所述储放氢方法基于上述储氢材料实现,由储氢材料的特性所决定,所述储放氢方法具有储放氢能量损失小、脱氢温度较低的优势,储放氢过程

中能量损失低于22%

‑

27%,同时在脱氢阶段脱氢温度低于190℃。

附图说明

36.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

37.图1为本技术提供的不同类型催化剂的催化性能对比;

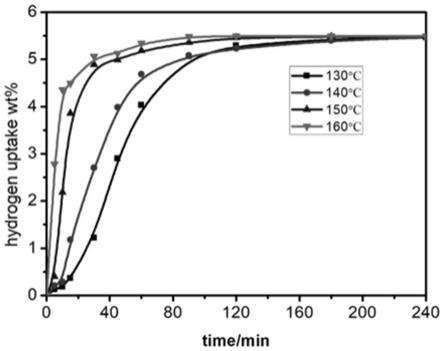

38.图2为本发明实施例17~21提供的本技术储氢材料在不同温度下的氢吸附量随时间变化曲线叠加图;

39.图3为本发明实施例22~25提供的本技术储氢材料在不同压力下储氢性能对比曲线叠加图;

40.图4为本发明实施例26~32提供的本技术储氢材料在不同温度下的氢释放量随时间变化曲线叠加图。

具体实施方式

41.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.根据本发明的一个方面,一种储氢材料,所述储氢材料主要由7

‑

甲基吲哚和7

‑

乙基吲哚混合得到;

43.按质量百分数计,所述储氢材料包括:7

‑

甲基吲哚10~80wt%、7

‑

乙基吲哚20~90wt%,所述储氢材料中各组分的质量百分数之和为100%。

44.本发明提供的储氢材料,所述储氢材料主要由7

‑

甲基吲哚10~80wt%、7

‑

乙基吲哚20~90wt%组成。经试验和热力学验证得到,由本技术上述原料制得的有机储氢材料具有储氢量高、储放氢能量损失小、脱氢温度较低的优势,其能量损失低于27%,储氢量不低于5.5wt%,脱氢温度介于120℃

‑

190℃,且加氢、储运氢、脱氢等环节均为液态,进而有效实现了储氢材料脱氢过程与用户端兼容,氢储运在常温常压下运输的技术效果。

45.具体的,本技术储氢材料充放氢的化学反应方程式为:

[0046][0047][0048]

需要说明的是,本发明在储氢材料筛选阶段考虑到有机液态储氢技术为化学储氢方式,所以需要从热力学的角度出发考虑此种储氢分子是否具有可行性,能量损失应尽可能的小。在本发明中开发的有机液态储氢材料7

‑

甲基吲哚(7

‑

mid)和7

‑

乙基吲哚(7

‑

eid)通过计算能量损失较少。首先对基于7

‑

甲基吲哚和7

‑

乙基吲哚的加氢和脱氢可逆过程进行热

力学计算,同时需要结合实际应用情况,加氢和脱氢过程独立完成,两个过程不存在热量交换的前提下进行能量衡算。加氢和脱氢过程计算结果分别列于表1和表2。

[0049]

表1加氢过程能量计算结果:

[0050]

分子加氢条件加热δt加压δp反应焓能量交换7

‑

mid150℃ 7mpa 1.1 3.77

‑

7.32

‑

2.457

‑

eid150℃ 7mpa 1.52 3.77

‑

7.34

‑

2.05

[0051]

表2脱氢过程能量计算结果:

[0052][0053]

注:上述表格中所有单位均为kwh/kgh2,能量损失以1kg氢气33.3kwh能量计,“ ”表示外界需要提供给系统的能量,

“‑”

表示系统向外界释放的能量。

[0054]

由上述热力学试验可知,加氢过程实际上是放热反应,扣除掉维持反应所需的温度和压力的能量外(机械效率为0.75),仍然有余热可回收利用,所以加氢过程不考虑能量损失。脱氢过程是吸热反应,反应过程需要耗费大量的热来维持反应,根据计算结果得到脱氢过程的能量损耗为22%

‑

27%(相对于1kgh2的能量)。

[0055]

加氢过程能量交换=q(δt) q(δp) δh;

[0056]

脱氢过程能量交换=δh q(δt);

[0057]

注:脱氢过程为常压;

[0058]

此前日本千代田公布的基于甲基环己烷(mch)的有机液态储氢技术的能量损失为35%。

[0059]

本技术储氢系统能量计算方法如下:

[0060]

lohc nh2=lohc*nh2··········

加压、升温;

[0061]

1、加氢反应向系统外输出的能量即为反应的δh;

[0062]

δh的计算方法是生成物的总能量

‑

反应物的总能量,这一数值用理论计算软件计算得到参与反应的各物质的能量,然后计算δh。

[0063]

2、氢气与载体加热至反应所需的温度,需要用到的参数为氢气的定压比热容和载体的定压比热容。

[0064]

这两个数值在步骤1中的计算结果有输出,可以直接用。

[0065][0066]

此部分能量是需要输入系统的能量。

[0067]

3、维持氢气所需压力需要氢气压缩,功耗计算涉及气体压缩原理,考虑到不分级压缩且压力不高,则出口气体温度这部分能量可忽略不计,压缩机机械效率取η=0.75。

[0068][0069]

其中k为气体绝热指数,双原子分子的气体绝热指数均为1.4;

[0070]

此部分能量是需要输入系统的能量。

[0071]

最后加氢反应的热量交换:

[0072]

q

·

=

·

δh

·

·

q

·

δ(t)

·

q

·

δ(p);

[0073]

4、脱氢过程:因为是常压吸热反应所以只有向系统内输入能量,输入能量分两部分:

[0074]

其一是可逆反应的δh,另一部分是维持反应所需的温度qδ(t)

[0075]

δh在加氢反应中计算得出直接用,

[0076]

此处的cp2为全氢化产物的定压比热容

[0077]

最后脱氢过程的能量交换:q

·

=

·

δh

·

·

qδ(t)

[0078]

在本发明的一种优选实施方式中,按质量百分数计,所述储氢材料包括:7

‑

甲基吲哚40~80wt%、7

‑

乙基吲哚20~60wt%,所述储氢材料中各组分的质量百分数之和为100%;

[0079]

优选地,按质量百分数计,所述储氢材料包括:7

‑

甲基吲哚80wt%、7

‑

乙基吲哚20wt%。

[0080]

本发明中,通过对各组分原料用量比例的进一步调整和优化,从而进一步优化了本发明储氢材料的技术效果。

[0081]

根据本发明的一个方面,一种上述储氢材料的制备方法,所述制备方法包括以下步骤:

[0082]

将7

‑

甲基吲哚和7

‑

乙基吲哚充分混合,得到储氢材料;

[0083]

本发明提供的储氢材料的制备方法,所述制备方法为将7

‑

甲基吲哚和7

‑

乙基吲哚充分混合,得到储氢材料;上述制备方法具有工艺简单,易于操作的优势。

[0084]

在本发明的一种优选实施方式中,所述混合的方法包括加热混合、超声震荡混合中的一种或两种的组合。

[0085]

作为一种优选的实施方式,上述加热混合或超声震荡混合的时间为5~90min。

[0086]

根据本发明的一个方面,一种基于上述储氢材料的储放氢方法。

[0087]

本发明提供的储放氢方法,所述储放氢方法基于上述储氢材料实现,由储氢材料的特性所决定,所述储放氢方法具有储放氢能量损失小、脱氢温度较低的优势,储放氢过程中能量损失低于22%

‑

27%,同时在脱氢阶段脱氢温度低于190℃。

[0088]

在本发明的一种优选实施方式中,所述储放氢方法,包括以下步骤:

[0089]

(a)、储氢:将储氢材料与贵金属催化剂混匀,得到物料a,随后在隔绝空气的条件下,使物料a与氢气进行储氢反应,得到富氢物料;然后依次降温、固液分离,得到再生固体贵金属催化剂和储氢后液态储氢材料;

[0090]

(b)、脱氢:将步骤(a)得到的储氢后液态储氢材料与贵金属催化剂混匀,加热至分解温度,分解得到脱氢后的液态储氢材料、再生固体贵金属催化剂和氢气。

[0091]

作为一种优选的实施方式,上述储放氢方法在整个加氢、脱氢的各个环节都无需

添加其他液体溶剂或添加剂,储氢材料的组分构成简单,降低了副反应发生的风险,增加了使用便利性;加氢和脱氢条件温和,并且在反应过程中催化剂不会中毒失去活性,催化剂可循环利用。

[0092]

需要说明的是,基于上述技术效果,本技术储放氢方法的技术可运用场景包括:

[0093][0094]

基于以上技术的优势,此技术方案的应用场景丰富多样,具体来看可有以下几种应用场景:

[0095]

(1)安全高效高密度储运氢,此种有机液态储氢材料体积储能密度和质量储能密度都比较大,且不受地域限制,不仅能在规模化储能领域发挥重要作用,而且可用于可再生能源发电系统,解决不稳定电能(风能、太阳能、潮汐能等产电能力不连续)的并网问题,实现电能的削峰填谷。把这些不稳定的可再生能源转化为氢能大规模输运,不受地域、气候、环境的制约。也可以将富氢有机液体储氢材料输运到如煤制天然气等使用端加以利用。采用此液态有机储氢材料风电,光电制氢并以液态形式储存,利用现有的燃油输运方式,将储存的能量输送到客户终端,可有效地解决风能,太阳能储能及输送问题。

[0096]

(2)可作为轨道交通,船舶等大型交通运输工具的氢源燃料,利用此有机液体储氢材料,加氢后的富氢有机液体与汽油一样,配合特制的供氢装置,由各个加氢站直接给利用燃料电池动力系统的装置加氢作为氢气源。使其能够充分利用现有油气能源运输和加油系统基础设施,只需稍加改造就能直接使用,从而节省大量的基础设施建造成本,加氢时间短,安全高效快捷。

[0097]

优选地,所述步骤(a)储氢包括以下步骤:

[0098]

(1)、按比例精确称量一定质量的7

‑

甲基吲哚和7

‑

乙基吲哚加入容器中;或加热或超声震荡使二者充分混合溶解;

[0099]

(2)、精确称取此混合液和相应质量比例的催化剂置于反应釜中;

[0100]

(3)、安装好反应釜,连接压力传感器和温度传感器以及冷却水电磁阀;向反应釜中充入适量氮气,再排空,循环几次排空反应釜中的空气;

[0101]

(4)、设定具体的反应压力,温度,转速,待程序升温至反应温度后,将氢气压力升高到设定值开启反应;当反应物完全转化成富氢产物后,停止反应,此时温度设定至室温25℃,进行降温;

[0102]

(5)、抽滤分离固液组分,收集液相富氢有机液体和固态催化剂。

[0103]

优选地,所述步骤(b)储氢包括以下步骤:

[0104]

(1)、精确称取富氢有机液体和催化剂置于脱氢反应器中;

[0105]

(2)、将反应器安装固定于恒温控制加热器中;

[0106]

(3)、设置恒温反应温度和搅拌转速,待温度达到设定值后开启反应,制取纯氢气。

[0107]

在本发明的一种优选实施方式中,所述贵金属催化剂包括pd/al2o3、pt/al2o3、ru/al2o3、rh/al2o3、pd/c、pt/c、ru/c和rh/c中的至少一种;

[0108]

所述贵金属催化剂中贵金属的载量为1~5wt%。

[0109]

在本发明的一种优选实施方式中,所述步骤(a)中储氢材料与贵金属催化剂混匀的质量比为10~5:1;

[0110]

优选地,所述步骤(b)中储氢后液态储氢材料与贵金属催化剂混匀的质量比为10~5:1。

[0111]

作为一种优选的实施方式,上述储氢材料与贵金属催化剂混匀的质量比,可以通过使用最小量的贵金属催化剂达到尽可能大的催化效果。

[0112]

在本发明的一种优选实施方式中,所述步骤(a)隔绝空气的方法为在0.3~1mpa的压力下充入氮气。

[0113]

在本发明的一种优选实施方式中,所述步骤(a)中储氢反应的温度为120~160℃,压力为3~7mpa;

[0114]

作为一种优选的实施方式,上述储氢反应的工艺参数是以尽可能温和的工艺实现最终的工艺效果,给出的工艺参数是能够实现工艺效果的具体范围,参数低于给定范围无法达到效果,参数高于范围,比如温度,压力高了会破坏分子结构,出现断环现象,也无法实现可逆储放氢的效果。

[0115]

在本发明的一种优选实施方式中,所述步骤(a)的储氢反应在搅拌的条件下进行,所述搅拌的转数为600~800r/min;

[0116]

在本发明的一种优选实施方式中,所述步骤(a)降温的温度为22~25℃;

[0117]

在本发明的一种优选实施方式中,所述步骤(a)固液分离的方法为抽滤。

[0118]

在本发明的一种优选实施方式中,所述步骤(b)的分解温度为120~190℃;所述分解在搅拌的条件下进行,所述搅拌的转数为500

‑

800r/min。

[0119]

作为一种优选的实施方式,上述氢气的分解温度仅为120~190℃,具有脱氢条件温和的技术优势。

[0120]

下面将结合实施例对本发明的技术方案进行进一步地说明。

[0121]

实施例1~8

[0122]

一种储氢材料,按质量百分数计,所述储氢材料包括:

[0123]

组别7

‑

甲基吲哚wt%7

‑

乙基吲哚wt%实施例11090实施例22080实施例33070实施例44060实施例55050实施例66040实施例77030实施例88020

[0124]

所述储氢材料的制备方法,包括以下步骤:

[0125]

(1)、精确称量7

‑

甲基吲哚和7

‑

乙基吲哚;

[0126]

(2)、加热或超声或二者配合使两种材料充分混合;

[0127]

(3)、静置30

‑

120分钟确保无固态析出,得到储氢材料。

[0128]

实施例9~16

[0129]

一种储放氢方法,所述储放氢方法包括以下步骤:

[0130]

(一)、利用该液态材料制备富氢有机液体的方法包含以下步骤:

[0131]

(1)、精确称取实施例1~8制得的储氢材料液体5g和催化剂置于反应釜中;

[0132]

(2)、安装好反应釜,连接压力传感器和温度传感器以及冷却水电磁阀;

[0133]

(3)、向反应釜中充入适量氮气,再排空,循环几次排空反应釜中的空气;

[0134]

所述充氮气排空气的次数为4次,压力0.3

‑

1mpa;

[0135]

(4)、设定具体的反应压力,温度,转速,待程序升温至反应温度后,将氢气压力升高到设定值开启反应;

[0136]

所述反应压力为4mpa,温度为170℃,转数为700转/分;

[0137]

(5)、当反应物完全转化成富氢产物后,停止反应,此时温度设定至室温25℃,进行降温;

[0138]

(6)、抽滤分离固液组分,收集液相富氢有机液体和固态催化剂。

[0139][0140]

所述储氢后,实施例1~8储氢材料的储氢量和熔点如下:

[0141][0142][0143]

(二)、富氢有机液体脱氢环节包含以下步骤:

[0144]

(1)、精确称取富氢有机液体5g和催化剂置于脱氢反应器中;

[0145]

(2)、搭建脱氢反应装置,反应器固定于恒温控制加热器中;

[0146]

(3)、设置恒温反应温度190℃和搅拌转速600转/分,待温度达到设定值后开启反应,制取纯氢气。

[0147][0148]

图1为不同类型催化剂的催化性能对比。由图1可知,根据不同种类催化剂的测试结果可以知道,在60分钟内的反应中所有类型的催化剂都具有对该材料的催化储氢性能,只是强弱不一,可以根据催化剂的成本和性能合理选择催化剂种类。

[0149]

实施例17~21

[0150]

本实施例除步骤(一)第(4)步中的“反应温度”与实施例9不同外,其余同实施例9,具体如下:

[0151][0152]

图2为本技术储氢材料在不同温度下的氢吸附量随时间变化曲线叠加图。

[0153]

由图2可知,在设定的温度范围内随着温度的升高氢吸附速率逐渐加快。当温度升高到一定值160℃时反应速率基本没有太大的变化,基本与150℃差别不大,造成这种结果的原因是加氢反应是吸热反应,当温度升的过高,根据勒夏特列原理判断反而不利于反应向右进行,对正向反应具有抑制作用。而温度在130℃时吸氢速率较慢,可能是此时的温度没有完全达到反应所需的活化温度,不能快速地加氢。完全加氢是指一个储氢分子可以加上四个氢分子,当所有储氢分子都完全加氢时即可实现100%全氢化,达到理论储氢量。从图中可以清楚地看出,该储氢材料在150℃下60分钟内可以达到理论上的氢吸附量(5.389wt%)。即使在130℃,120分钟内也能完全达到100%加氢,这表明在相对温和的条件下该储氢材料也具有较快的加氢动力学性能。

[0154]

实施例22~25

[0155]

本实施例除步骤(一)第(4)步中的“反应压力”与实施例9不同外,其余同实施例9,具体如下:

[0156][0157]

图3为本技术储氢材料在不同压力下储氢性能对比曲线叠加图。

[0158]

由图3可知,不同压力对该储氢材料的加氢速率并没有太大的区别,在60分钟内都可以实现100%加氢。但是随着氢气压力的增加,加氢反应的速率只有微弱地增加,产生该结果的原因可能是加氢反应主要是液

‑

固界面之间的反应,而氢压主要影响气

‑

液相之间的传质,其传质阻力可忽略不计,所以氢气压力的升高对反应速率的变化影响较小。(由于压力对该储氢材料的影响有限,经3

‑

6兆帕的氢压测试结果明确,故没有进行更高压力7兆帕氢压的测试)

[0159]

实施例26~32

[0160]

本实施例除步骤(二)第(3)步中的“分解温度”与实施例9不同外,其余同实施例9,具体如下:

[0161]

[0162][0163]

图4为本技术储氢材料在不同温度下的氢释放量随时间变化曲线叠加图。

[0164]

由图4可知,随着温度的逐渐升高,氢释放速度逐渐加快,说明温度对脱氢效果具有一定的促进作用,在190℃以下可以实现快速放氢。

[0165]

实施例33

[0166]

本实施例除步骤(二)第(3)中加入溶剂“均三甲苯”5g外,其余同实施例9。

[0167]

添加溶剂对释氢性能的影响如下:

[0168]

添加溶剂是否对其释氢性能产生影响:

[0169]

有无溶剂催化剂用量反应时间转化率有0.5g4h95.3%无0.5g4h94.5%

[0170]

说明添加溶剂对释氢性能并无实质性影响,所以不必添加溶剂脱氢,添加溶剂反而会降低材料的质量储氢密度。

[0171]

对比例1~3

[0172][0173][0174]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。