1.本发明涉及金属表面涂层技术领域,尤其涉及一种陶瓷表面金属涂层的制备方法。

背景技术:

2.陶瓷是以粘土为主要原料以及各种天然矿物经过粉碎混炼、成型和煅烧制得的材料以及各种制品。人们把一种陶土制作成的在专门的窑炉中高温烧制的物品叫陶瓷,陶瓷是陶器和瓷器的总称。陶瓷的传统概念是指所有以粘土等无机非金属矿物为原料的人工工业产品。常见的陶瓷材料有粘土、氧化铝、高岭土等。陶瓷材料一般硬度较高,但可塑性较差。除了使用于食器、装饰上外,陶瓷在科学、技术的发展中亦扮演着重要角色。陶瓷原料是地球原有的大量资源黏土经过淬取而成。而粘土的性质具韧性,常温遇水可塑,微干可雕,全干可磨;烧至700度可成陶器能装水;烧至1230度则瓷化,可几乎完全不吸水且耐高温耐腐蚀。其用法之弹性,在今日文化科技中有各种创意的应用。发明了陶器。陶瓷材料大多是氧化物、氮化物、硼化物和碳化物等。陶瓷产品的生产过程是指从投入原料开始,一直到把陶瓷产品生产出来为止的全过程。它是劳动者利用一定的劳动工具,按照一定的方法和步骤,直接或间接地作用于劳动对象,使之成为具有使用价值的陶瓷产品的过程。在陶瓷生产过程的一些工序中,如陶瓷坯料的陈腐、坯件的自然干燥过程等。还需要借助自然力的作用。使劳动对象发生物理的或化学的变化,这时,生产过程就是劳动过程和自然过程的结合。

3.金属陶瓷是由陶瓷硬质相与金属或合金粘结相组成的结构材料。其通过热喷涂或激光熔敷,气相沉积,湿法沉积等涂层技术形成的涂层为金属陶瓷涂层。金属复合材料由于具有高比强度、比模量、耐磨性、热膨胀系数小、良好的高温性能,以及优良的导热、导电性等许多优点,加上它价格便宜,资源丰富,使得其受到国内外的重视,在过去几十年里取得了很大的进展。

4.但由于陶瓷与金属具有不同的化学键和热膨胀系数,导致陶瓷与金属的结合界面含有孔隙,结合强度低,同时在陶瓷表面的金属涂层虽然硬度较高,但是脆性较大,容易破损,韧性较低,受到擦碰就会导致涂层或者陶瓷损伤,降低使用寿命,因此,本技术中提出一种陶瓷表面金属涂层的制备方法。

技术实现要素:

5.(一)发明目的

6.为解决背景技术中存在的技术问题,本发明提出一种陶瓷表面金属涂层的制备方法。

7.(二)技术方案

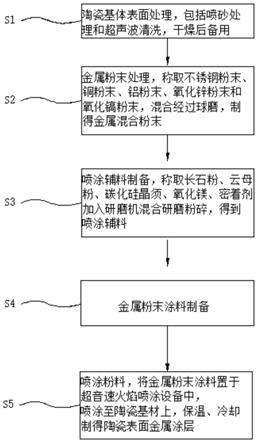

8.为解决上述问题,本发明提供了一种陶瓷表面金属涂层的制备方法,包括以下方法步骤:

9.s1、陶瓷基体表面处理,包括喷砂处理和超声波清洗,干燥后备用;

10.s2、金属粉末制备,称取不锈钢粉末、铜粉末、铝粉末、氧化锌粉末和氧化镐粉末,混合经过球磨,球磨机转速为300

‑

400r/min,球磨时间为5

‑

8小时,制得金属混合粉末;

11.s3、喷涂辅料制备,称取长石粉、云母粉、碳化硅晶须、氧化镁、密着剂加入研磨机混合研磨粉碎,研磨1

‑

2h,得到喷涂辅料;

12.s4、金属粉末涂料制备,包括以下步骤:

13.s41、先将喷涂辅料加入水中,通过搅拌机进行搅拌,搅拌均匀;搅拌时长为30

‑

60min,搅拌转速为300

‑

400rad/min;

14.s42、加入金属混合粉末,升温到110

‑

150℃,搅拌均匀,得到混合均匀的液体中间体;

15.s43、将体中间体进行加压喷雾干燥制粒,得到10

‑

50μm的球形粉体;

16.s44、将球形粉体再球磨破碎制粒呈10

‑

15nm的粉料,金属粉末涂料;

17.s5、喷涂粉料,将金属粉末涂料置于超音速火焰喷涂设备中,喷涂至陶瓷基材上,喷涂后对涂层进行真空热处理,保温、冷却制得陶瓷表面金属涂层。

18.优选地,步骤s2中,金属粉末制备包括以下重量份原料:锈钢粉末7

‑

15份、铜粉末4

‑

10份、铝粉末3

‑

8份、氧化锌粉末5

‑

9份、氧化镐粉末3

‑

7份。

19.更优选地,步骤s2中,金属粉末制备包括以下重量份原料:锈钢粉末8

‑

13份、铜粉末6

‑

10份、铝粉末4

‑

7份、氧化锌粉末6

‑

9份、氧化镐粉末4

‑

7份。

20.步骤s2中,步骤s3中,包括以下重量份原料:长石粉6

‑

16份、云母粉10

‑

15份、碳化硅晶须2

‑

4份、氧化镁3

‑

9份、密着剂1

‑

4份。

21.更优选地,步骤s3中,包括以下重量份原料:长石粉6

‑

14份、云母粉12

‑

15份、碳化硅晶须3

‑

4份、氧化镁5

‑

9份、密着剂2

‑

4份。

22.优选地,步骤s5中,还包括在喷涂前,将陶瓷基材设置在高温空间内,高温空间的温度维持1500℃

‑

2000℃。

23.优选地,步骤s1中,喷砂处理采用石英砂,砂粒直径35

‑

45μm,喷砂风压为0.3mpa,喷砂距离为10

‑

14mm,压缩空气吹喷砂表面8min;超声波清洗通过无水乙醇对陶瓷基体进行超声清洗,超声处理15

‑

20min。

24.优选地,步骤s2中,金属粉末制备包括以下重量份原料:步骤s2中,包括以下重量份原料:锈钢粉末11份、铜粉末7份、铝粉末6份、氧化锌粉末7份、氧化镐粉末5份。

25.优选地,步骤s5中,混合金属粉末的喷涂粒子速度为2

‑

2.5倍音速,喷涂气体温度为180

‑

280℃。

26.优选地,步骤s5中,金属涂层厚度为400

‑

500μm,以50

‑

60g/min的喷涂速率喷涂至陶瓷基体上。

27.优选地,步骤s3中,包括以下重量份原料:长石粉11份、云母粉13份、碳化硅晶须3份、氧化镁6份、密着剂3份。

28.优选地,步骤s5中,真空热处理温度为800

‑

1000摄氏度,保温2

‑

4小时。

29.本发明的上述技术方案具有如下有益的技术效果:

30.本发明通过不锈钢粉末、铜粉末、铝粉末、氧化锌粉末和氧化镐粉末作为陶瓷机体的金属涂层原料来制备金属涂层,使得陶瓷涂层具有很好的耐磨性能和光泽度,提高涂层

表面的致密性,涂层与陶瓷基体结合牢固,结构致密,具有良好的耐磨、耐腐蚀、耐高温冲击性能,通过添加氧化锌粉末和氧化镐粉末,提高陶瓷机体的金属涂层的综合性能。

31.本发明通过长石粉、云母粉、碳化硅晶须、氧化镁、密着剂制备喷涂辅料与金属混合粉末,进行加压喷雾干燥制粒然后粉碎制备金属粉末涂料,然后将金属粉末涂料置于超音速火焰喷涂设备中,喷涂至陶瓷基材上,使得制备的金属粉末涂层具有很好的韧性,可以使得陶瓷基体的涂层可以抵抗擦碰、碰撞,使质脆金属涂层具备一定的韧性,对陶瓷基体形成保护,减少陶瓷基本因擦碰发生破碎的情况发生,提高对陶瓷机体的防护性能。

32.本发明提高涂层表面的致密性,涂层与陶瓷基体结合牢固,结构致密,具有良好的耐磨、耐腐蚀、耐高温冲击性能,提高陶瓷机体的金属涂层的综合性能,使质脆金属涂层具备一定的韧性,对陶瓷基体形成保护,减少陶瓷基本因擦碰发生破碎的情况发生,提高对陶瓷机体的防护性能。

附图说明

33.图1为本发明的陶瓷表面金属涂层的制备工艺流程图。

34.图2为本发明的金属粉末涂料制备流程图。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

36.实施例一

37.参照图1

‑

2所示,本发明提供了一种陶瓷表面金属涂层的制备方法,包括以下方法步骤:

38.s1、陶瓷基体表面处理,包括喷砂处理和超声波清洗,喷砂处理采用石英砂,砂粒直径35μm,喷砂风压为0.3mpa,喷砂距离为10mm,压缩空气吹喷砂表面8min;超声波清洗通过无水乙醇对陶瓷基体进行超声清洗,超声处理15min,干燥后备用;

39.s2、金属粉末制备,称取以下重量份原料:锈钢粉末7份、铜粉末4份、铝粉末3份、氧化锌粉末5份、氧化镐粉末3份,混合经过球磨,球磨机转速为300r/min,球磨时间为5小时,制得金属混合粉末;

40.s3、喷涂辅料制备,称取以下重量份原料:长石粉6份、云母粉10份、碳化硅晶须2份、氧化镁3份、密着剂1份加入研磨机混合研磨粉碎,研磨1h,得到喷涂辅料;

41.s4、金属粉末涂料制备,包括以下步骤:

42.s41、先将喷涂辅料加入水中,通过搅拌机进行搅拌,搅拌均匀;搅拌时长为30min,搅拌转速为300rad/min;

43.s42、加入金属混合粉末,升温到110℃,搅拌均匀,得到混合均匀的液体中间体;

44.s43、将体中间体进行加压喷雾干燥制粒,得到10μm的球形粉体;

45.s44、将球形粉体再球磨破碎制粒呈10nm的粉料,金属粉末涂料;

46.s5、喷涂粉料,喷涂前,将陶瓷基材设置在高温空间内,高温空间的温度维持1500

℃℃,将金属粉末涂料置于超音速火焰喷涂设备中,喷涂至陶瓷基材上,混合金属粉末的喷涂粒子速度为2倍音速,喷涂气体温度为180℃,金属涂层厚度为400μm,以50g/min的喷涂速率喷涂至陶瓷基体上,喷涂后对涂层进行真空热处理,保温、冷却制得陶瓷表面金属涂层,真空热处理温度为800摄氏度,保温2小时。

47.实施例二

48.参照图1

‑

2所示,本发明提供了一种陶瓷表面金属涂层的制备方法,包括以下方法步骤:

49.s1、陶瓷基体表面处理,包括喷砂处理和超声波清洗,喷砂处理采用石英砂,砂粒直径40μm,喷砂风压为0.3mpa,喷砂距离为12mm,压缩空气吹喷砂表面8min;超声波清洗通过无水乙醇对陶瓷基体进行超声清洗,超声处理18min,干燥后备用;

50.s2、金属粉末制备,称取以下重量份原料:锈钢粉末11份、铜粉末7份、铝粉末6份、氧化锌粉末7份、氧化镐粉末5份,混合经过球磨,球磨机转速为350r/min,球磨时间为7小时,制得金属混合粉末;

51.s3、喷涂辅料制备,称取以下重量份原料:长石粉11份、云母粉13份、碳化硅晶须3份、氧化镁6份、密着剂3份加入研磨机混合研磨粉碎,研磨1.5h,得到喷涂辅料;

52.s4、金属粉末涂料制备,包括以下步骤:

53.s41、先将喷涂辅料加入水中,通过搅拌机进行搅拌,搅拌均匀;搅拌时长为45min,搅拌转速为350rad/min;

54.s42、加入金属混合粉末,升温到130℃,搅拌均匀,得到混合均匀的液体中间体;

55.s43、将体中间体进行加压喷雾干燥制粒,得到30μm的球形粉体;

56.s44、将球形粉体再球磨破碎制粒呈13nm的粉料,金属粉末涂料;

57.s5、喷涂粉料,喷涂前,将陶瓷基材设置在高温空间内,高温空间的温度维持1700℃,将金属粉末涂料置于超音速火焰喷涂设备中,喷涂至陶瓷基材上,混合金属粉末的喷涂粒子速度为2.3倍音速,喷涂气体温度为220℃,金属涂层厚度为450μm,以55g/min的喷涂速率喷涂至陶瓷基体上,喷涂后对涂层进行真空热处理,保温、冷却制得陶瓷表面金属涂层,真空热处理温度为900摄氏度,保温3小时。

58.实施例三

59.参照图1

‑

2所示,本发明提供了一种陶瓷表面金属涂层的制备方法,包括以下方法步骤:

60.s1、陶瓷基体表面处理,包括喷砂处理和超声波清洗,喷砂处理采用石英砂,砂粒直径45μm,喷砂风压为0.3mpa,喷砂距离为14mm,压缩空气吹喷砂表面8min;超声波清洗通过无水乙醇对陶瓷基体进行超声清洗,超声处理20min,干燥后备用;

61.s2、金属粉末制备,称取以下重量份原料:锈钢粉末15份、铜粉末10份、铝粉末3

‑

8份、氧化锌粉末9份、氧化镐粉末7份,混合经过球磨,球磨机转速为300

‑

400r/min,球磨时间为8小时,制得金属混合粉末;

62.s3、喷涂辅料制备,称取以下重量份原料:长石粉16份、云母粉10

‑

15份、碳化硅晶须4份、氧化镁9份、密着剂4份加入研磨机混合研磨粉碎,研磨2h,得到喷涂辅料;

63.s4、金属粉末涂料制备,包括以下步骤:

64.s41、先将喷涂辅料加入水中,通过搅拌机进行搅拌,搅拌均匀;搅拌时长为60min,

搅拌转速为400rad/min;

65.s42、加入金属混合粉末,升温到150℃,搅拌均匀,得到混合均匀的液体中间体;

66.s43、将体中间体进行加压喷雾干燥制粒,得到50μm的球形粉体;

67.s44、将球形粉体再球磨破碎制粒呈15nm的粉料,金属粉末涂料;

68.s5、喷涂粉料,喷涂前,将陶瓷基材设置在高温空间内,高温空间的温度维持2000℃,将金属粉末涂料置于超音速火焰喷涂设备中,喷涂至陶瓷基材上,混合金属粉末的喷涂粒子速度为2.5倍音速,喷涂气体温度为280℃,金属涂层厚度为500μm,以60g/min的喷涂速率喷涂至陶瓷基体上,喷涂后对涂层进行真空热处理,保温、冷却制得陶瓷表面金属涂层,真空热处理温度为1000摄氏度,保温4小时。

69.本发明通过不锈钢粉末、铜粉末、铝粉末、氧化锌粉末和氧化镐粉末作为陶瓷机体的金属涂层原料来制备金属涂层,使得陶瓷涂层具有很好的耐磨性能和光泽度,提高涂层表面的致密性,涂层与陶瓷基体结合牢固,结构致密,具有良好的耐磨、耐腐蚀、耐高温冲击性能,通过添加氧化锌粉末和氧化镐粉末,提高陶瓷机体的金属涂层的综合性能。本发明通过长石粉、云母粉、碳化硅晶须、氧化镁、密着剂制备喷涂辅料与金属混合粉末,进行加压喷雾干燥制粒然后粉碎制备金属粉末涂料,然后将金属粉末涂料置于超音速火焰喷涂设备中,喷涂至陶瓷基材上,使得制备的金属粉末涂层具有很好的韧性,可以使得陶瓷基体的涂层可以抵抗擦碰、碰撞,使质脆金属涂层具备一定的韧性,对陶瓷基体形成保护,减少陶瓷基本因擦碰发生破碎的情况发生,提高对陶瓷机体的防护性能。本发明提高涂层表面的致密性,涂层与陶瓷基体结合牢固,结构致密,具有良好的耐磨、耐腐蚀、耐高温冲击性能,提高陶瓷机体的金属涂层的综合性能,使质脆金属涂层具备一定的韧性,对陶瓷基体形成保护,减少陶瓷基本因擦碰发生破碎的情况发生,提高对陶瓷机体的防护性能。

70.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。