1.本发明属于复合矿物掺合料制备技术领域,具体涉及絮凝剂处理锰铁超细尾泥制造复合矿物掺合料的方法。

背景技术:

2.锰铁矿是锰铁氧化物矿物,主要含有铁元素和锰元素,是炼铁的原料之一,属于尖晶石族中磁铁矿系列中的一种矿物。

3.锰铁矿选矿尾渣是锰铁矿选矿泥水的产物,目前,大多矿场只能对砂子和石子这样的粒级进行合理的资源化利用,而粒径较小的锰铁超细尾泥则是建立尾矿库将其储存起来,超细尾泥越存越多,不仅对生态环境造成了影响,同时还增加了建设尾矿库的建设成本和占地面积,每存储一吨的超细尾泥还需额外花费20元左右,既不经济也不环保。

技术实现要素:

4.本发明的目的在于提供絮凝剂处理锰铁超细尾泥制造复合矿物掺合料的方法,该方法将现有技术中难以利用的锰铁超细尾泥作为为复合矿物掺合料的主要原料,在提高资源利用率的同时还降低了复合矿物掺合料的生产成本,经济环保。

5.为实现上述目的,本发明提供如下技术方案:

6.凝剂处理锰铁超细尾泥制造复合矿物掺合料的方法,包括以下步骤:

7.步骤a,在锰铁矿选矿泥水中加入絮凝剂,絮凝沉淀一段时间后进行固液分离,取锰铁超细尾泥絮凝物备用;

8.步骤b,在步骤a得到的锰铁超细尾泥絮凝物中加入石英石粉及石灰石粉,充分混匀后烘干制得半成品;

9.步骤c,将步骤b得到的半成品与粉煤灰及水泥熟料混合加入磨机进行粉磨,粉磨细度为400

‑

500目;

10.步骤d,将步骤c得到的粉磨物料通过均化库进行均化,均化后的粉磨物料陈伏7

‑

10h即得复合矿物掺合料。

11.进一步地,步骤a中,所述絮凝剂为聚丙烯酰胺絮凝剂。

12.进一步地,步骤a中,所述絮凝剂为氢氧化铝。

13.进一步地,步骤a中,絮凝沉淀时长为20

‑

30min。

14.进一步地,步骤b中,所述锰铁超细尾泥絮凝物、石英石粉及石灰石粉的钙硅摩尔比均小于2。

15.进一步地,按质量份计,步骤b中所述半成品包括锰铁超细尾泥絮凝物12

‑

15份、石英石粉6

‑

10份、石灰石粉3

‑

5份。

16.进一步地,步骤b中,烘干温度为600℃

‑

650℃,烘干时间为20min。

17.进一步地,步骤c中,所述半成品、粉煤灰和水泥熟料的质量百分数分别为:70%—75%、15%—20%、5%—10%。

18.与现有技术相比,本发明的有益效果是:

19.本发明的方法将现有技术中难以利用的锰铁超细尾泥作为为复合矿物掺合料的主要原料,在提高资源利用率的同时还降低了复合矿物掺合料的生产成本,经济环保,符合国家所提倡的节能、环保理念,进步显著;并且,采用本发明的方法生产的复合矿物掺合料,其细度、流动度比、活性指数、胶砂抗压强度增长比、含水量、氯离子含量、三氯化硫含量、安定性及放射性均符合jg/t 486

‑

2015的规定。

附图说明

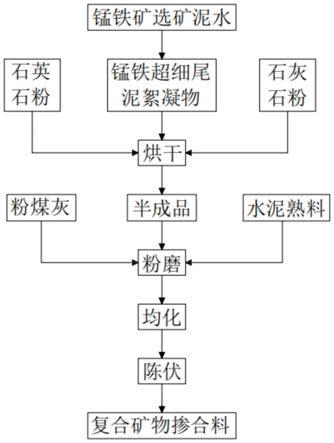

20.图1为本发明的方法流程图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例一:

23.请参阅图1,本发明提供一种技术方案:絮凝剂处理锰铁超细尾泥制造复合矿物掺合料的方法,包括以下步骤:

24.步骤a,在锰铁矿选矿泥水中加入絮凝剂,絮凝沉淀一段时间后进行固液分离,取锰铁超细尾泥絮凝物备用;

25.步骤b,在步骤a得到的锰铁超细尾泥絮凝物中加入石英石粉及石灰石粉,充分混匀后烘干制得半成品;

26.步骤c,将步骤b得到的半成品与粉煤灰及水泥熟料混合加入磨机进行粉磨,粉磨细度为400目;

27.步骤d,将步骤c得到的粉磨物料通过均化库进行均化,均化后的粉磨物料陈伏7h即得复合矿物掺合料。

28.进一步地,步骤a中,所述絮凝剂为聚丙烯酰胺絮凝剂。

29.进一步地,步骤a中,絮凝沉淀时长为20min。

30.进一步地,步骤b中,所述锰铁超细尾泥絮凝物、石英石粉及石灰石粉的钙硅摩尔比均小于2。

31.进一步地,按质量份计,步骤b中所述半成品包括锰铁超细尾泥絮凝物12份、石英石粉6份、石灰石粉3份。

32.进一步地,步骤b中,烘干温度为600℃,烘干时间为20min。

33.进一步地,步骤c中,所述半成品、粉煤灰和水泥熟料的质量百分数分别为:70%、20%、10%。

34.实施例二:

35.请参阅图1,本发明提供一种技术方案:絮凝剂处理锰铁超细尾泥制造复合矿物掺合料的方法,包括以下步骤:

36.步骤a,在锰铁矿选矿泥水中加入絮凝剂,絮凝沉淀一段时间后进行固液分离,取

锰铁超细尾泥絮凝物备用;

37.步骤b,在步骤a得到的锰铁超细尾泥絮凝物中加入石英石粉及石灰石粉,充分混匀后烘干制得半成品;

38.步骤c,将步骤b得到的半成品与粉煤灰及水泥熟料混合加入磨机进行粉磨,粉磨细度为450目;

39.步骤d,将步骤c得到的粉磨物料通过均化库进行均化,均化后的粉磨物料陈伏8h即得复合矿物掺合料。

40.进一步地,步骤a中,所述絮凝剂为聚丙烯酰胺絮凝剂。

41.进一步地,步骤a中,絮凝沉淀时长为25min。

42.进一步地,步骤b中,所述锰铁超细尾泥絮凝物、石英石粉及石灰石粉的钙硅摩尔比均小于2。

43.进一步地,按质量份计,步骤b中所述半成品包括锰铁超细尾泥絮凝物13份、石英石粉8份、石灰石粉4份。

44.进一步地,步骤b中,烘干温度为620℃,烘干时间为20min。

45.进一步地,步骤c中,所述半成品、粉煤灰和水泥熟料的质量百分数分别为:75%、20%、5%。

46.实施例三:

47.请参阅图1,本发明提供一种技术方案:絮凝剂处理锰铁超细尾泥制造复合矿物掺合料的方法,包括以下步骤:

48.步骤a,在锰铁矿选矿泥水中加入絮凝剂,絮凝沉淀一段时间后进行固液分离,取锰铁超细尾泥絮凝物备用;

49.步骤b,在步骤a得到的锰铁超细尾泥絮凝物中加入石英石粉及石灰石粉,充分混匀后烘干制得半成品;

50.步骤c,将步骤b得到的半成品与粉煤灰及水泥熟料混合加入磨机进行粉磨,粉磨细度为500目;

51.步骤d,将步骤c得到的粉磨物料通过均化库进行均化,均化后的粉磨物料陈伏10h即得复合矿物掺合料。

52.进一步地,步骤a中,所述絮凝剂为氢氧化铝。

53.进一步地,步骤a中,絮凝沉淀时长为30min。

54.进一步地,步骤b中,所述锰铁超细尾泥絮凝物、石英石粉及石灰石粉的钙硅摩尔比均小于2。

55.进一步地,按质量份计,步骤b中所述半成品包括锰铁超细尾泥絮凝物15份、石英石粉10份、石灰石粉5份。

56.进一步地,步骤b中,烘干温度为650℃,烘干时间为20min。

57.进一步地,步骤c中,所述半成品、粉煤灰和水泥熟料的质量百分数分别为:75%、15%、10%。

58.实施例四:

59.请参阅图1,本发明提供一种技术方案:絮凝剂处理锰铁超细尾泥制造复合矿物掺合料的方法,包括以下步骤:

60.步骤a,在锰铁矿选矿泥水中加入絮凝剂,絮凝沉淀一段时间后进行固液分离,取锰铁超细尾泥絮凝物备用;

61.步骤b,在步骤a得到的锰铁超细尾泥絮凝物中加入石英石粉及石灰石粉,充分混匀后烘干制得半成品;

62.步骤c,将步骤b得到的半成品与粉煤灰及水泥熟料混合加入磨机进行粉磨,粉磨细度为450目;

63.步骤d,将步骤c得到的粉磨物料通过均化库进行均化,均化后的粉磨物料陈伏9h即得复合矿物掺合料。

64.进一步地,步骤a中,所述絮凝剂为氢氧化铝。

65.进一步地,步骤a中,絮凝沉淀时长为25min。

66.进一步地,步骤b中,所述锰铁超细尾泥絮凝物、石英石粉及石灰石粉的钙硅摩尔比均小于2。

67.进一步地,按质量份计,步骤b中所述半成品包括锰铁超细尾泥絮凝物13份、石英石粉7份、石灰石粉10份。

68.进一步地,步骤b中,烘干温度为600℃,烘干时间为20min。

69.进一步地,步骤c中,所述半成品、粉煤灰和水泥熟料的质量百分数分别为:73%、19%、8%。

70.产品检测:

71.对实施例一、实施例二和实施例三所制得的复合矿物掺合料进行检测,方法如下:

72.①

细度:

73.按照gb/t 1345的规定进行检测,结果见表1。

74.②

流动度比、活性指数、胶砂抗压强度增长比:

75.a、主要仪器设备及材料:

76.a1、试验仪器采用gb/t 17671中所规定的的试验用仪器;

77.a2、试验水泥采用符合gsb14

‑

1510强度检验用水泥标准样品;

78.a3、试验用砂采用符合gb/t 17671规定的标准砂;

79.a4、试验用水采用自来水或蒸馏水;

80.a5、复合矿物掺合料采用实施例一、实施例二和实施例三制得的复合矿物掺合料。

81.b、试验条件及方法:

82.b1、试验室符合gb/t 17671的规定;

83.b2、确定流动度比、活性指数、胶砂抗压强度增长比的胶砂配比符合表1.1的规定:

84.表1.1:胶砂配比

[0085][0086]

b3、按照gb/t 17671的规定进行胶砂的搅拌;

[0087]

b4、复合矿物掺合料的流动度比试验与计算:

[0088]

b4.1、按照表1.1的胶砂配合比和gb/t 2419规定的方法进行试验,分别测定对比胶砂和受检胶砂的流动度;

[0089]

b4.2、复合矿物掺合料的流动度比按式(1)计算,结果见表1(结果保留至整数):

[0090][0091]

式中:

[0092]

f——复合矿物掺合料的流动度比,%;

[0093]

l——试验胶砂的流动度,单位为毫米;

[0094]

l0——对比胶砂的流动度,单位为毫米。

[0095]

b5、复合矿物掺合料的活动性指数试验与计算:

[0096]

b5.1、按照gb/t 17671的规定分别测定对比胶砂和试验胶砂相应龄期的抗压强度;

[0097]

b5.2、复合矿物掺合料各龄期的活性指数按式(2)计算,结果见表1(结果保留至整数):

[0098][0099]

式中:

[0100]

a——复合矿物掺合料活性指数,%;

[0101]

r

t

——受检胶砂相应龄期的抗压强度,单位为兆帕;

[0102]

r0——对比胶砂相应龄期的抗压强度,单位为兆帕。

[0103]

b6、胶砂抗压强度增长比试验与计算:

[0104]

b6.1、按照gb/t 17671的规定分别测定对比胶砂和试验胶砂28d、90d的抗压强度;

[0105]

b6.2、复合矿物掺合料胶砂抗压强度增长比按式(3)计算,结果见表1(结果保留至整数):

[0106][0107]

式中:

[0108]

p——复合矿物掺合料胶砂抗压强度增长比,精确到0.01;

[0109]

r

90

——受检胶砂90d的抗压强度,单位为兆帕;

[0110]

r

28

——受检胶砂28d的抗压强度,单位为兆帕;

[0111]

r

0.90

——对比胶砂90d的抗压强度,单位为兆帕;

[0112]

r

0.28

——对比胶砂28d的抗压强度,单位为兆帕。

[0113]

③

含水量:

[0114]

a、仪器设备:

[0115]

a1、电热干燥箱及电热鼓风干燥箱,可控温度不低于110℃,最小分度值不大于2℃;

[0116]

a2、天平:量程不小于100g,准确至0.01g。

[0117]

b、试验步骤:

[0118]

b1、称取复合矿物掺合料试样约50g,准确至0.01g,倒入烘干至恒重的蒸发皿中;

[0119]

b2、将烘干箱温度调整并控制在105℃~110℃;

[0120]

b3、将复合矿物掺合料试样放入烘干箱内烘至恒重,去除放在干燥器中冷却至室温后称重,准确至0.01g。

[0121]

c、试验结果处理:

[0122]

c1、含水量按式(4)计算,结果见表1(精确至0.1%):

[0123][0124]

式中:

[0125]

p

w

——含水量,%;

[0126]

m

w0

——烘干前试样的质量,单位为g;

[0127]

m

w1

——烘干后试样的质量,单位为g。

[0128]

c2、每个样品应称取两个试样进行试验,去两个试样含水量的算术平均值为试验结果,当两个试样含水量的绝对差值大于0.2%时,应重新试验。

[0129]

④

三氧化硫、氯离子含量:

[0130]

按照gb/t 176的规定进行,结果见表1.

[0131]

⑤

安定性:

[0132]

将复合矿物掺合料与符合gsb14

‑

1510强度检验用水泥标准样品按质量比3:7混合均匀,压蒸安定性试验按gb/t 750进行,煮沸安定性试验按gb/t 1346进行,结果见表1。

[0133]

⑥

放射性:

[0134]

按gb6566进行,结果见表1。

[0135]

⑦

碱含量:

[0136]

按gb/t 176进行,结果见表1。

[0137]

表1:检测结果:

[0138][0139]

从表1数据可知,采用本发明对的方法制得的复合矿物掺合料,其细度、流动度比、活性指数、胶砂抗压强度增长比、含水量、氯离子含量、三氯化硫含量、安定性及放射性均符合jg/t 486

‑

2015中对易流型复合矿物掺合料的规定。

[0140]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

[0141]

以上所述,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其它修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。