1.本发明涉及半导体材料技术领域,尤其涉及一种圆片状钙钛矿单晶的制备方法。

背景技术:

2.有机金属卤化物钙钛矿材料拥有着优异的光电性能,并且有机金属卤化物钙钛矿具有形貌调控方便、制备工艺简单、直接带隙可调、吸收系数大、载流子扩散长度长以及缺陷态密度低等优势。将钙钛矿材料作为激光增益介质,可以产生受激辐射现象,并且本身还可以成为光学谐振腔,因此钙钛矿材料在激光器的应用方面引起了广泛的研究。

3.目前已经有了许多不同形貌的钙钛矿结构,如正方形片状、球型、线型、立方块及立方金字塔型。且目前圆片状钙钛矿的制备方法主要有刮涂法、反溶剂重结晶法以及两步化学气相沉积法。但目前的制备方法中存在一些缺陷,如刮涂法可控性差,重复性不高,制备的圆片状钙钛矿单晶中混杂有其它形状的钙钛矿单晶,制备的圆片状钙钛矿单晶纯度低;反溶剂重结晶法制备圆片状钙钛矿单晶所需时间长;两步化学气相沉积制备方法工艺比较复杂。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种圆片状钙钛矿单晶的制备方法,旨在解决现有制备圆片状钙钛矿单晶可控性差、重复性不高、纯度低以及所需时间长和工艺复杂的问题。

6.本发明的技术方案如下:

7.一种圆片状钙钛矿单晶的制备方法,包括步骤:

8.提供钙钛矿溶液,所述钙钛矿溶液的浓度为0.5m

‑

1.8m;

9.以3000r/min

‑

9000r/min的转速将所述钙钛矿溶液旋涂在基板上,制得所述圆片状钙钛矿单晶。

10.所述圆片状钙钛矿单晶的制备方法,其中,所述钙钛矿溶液的制备包括步骤:

11.将甲胺卤化物与卤化铅混合并加入到有机溶剂中,得到混合溶液;

12.在搅拌条件下对所述混合溶液进行加热处理,反应得到钙钛矿溶液。

13.所述圆片状钙钛矿单晶的制备方法,其中,所述有机溶剂为dmf、dmso和γ

‑

gbl中的一种或多种。

14.所述圆片状钙钛矿单晶的制备方法,其中,所述甲胺卤化物为mabr,所述卤化铅为pbbr2。

15.所述圆片状钙钛矿单晶的制备方法,其中,以3000r/min

‑

9000r/min的转速将所述钙钛矿溶液旋涂在基板上的步骤包括:

16.提供基板,将所述基板固定于匀胶机上;

17.将所述钙钛矿溶液滴加到所述基板上进行旋涂,设置所述匀胶机的转速为3000r/

min

‑

9000r/min。

18.所述圆片状钙钛矿单晶的制备方法,其中,以3000r/min

‑

9000r/min的转速将所述钙钛矿溶液旋涂在基板上,之前还包括步骤:

19.用去离子水、丙酮、异丙醇和乙醇中的一种或多种对基板进行超声清洗,然后用氮气烘干,用紫外臭氧处理烘干后的基板。

20.所述圆片状钙钛矿单晶的制备方法,其中,以3000r/min

‑

9000r/min的转速将所述钙钛矿溶液旋涂在基板上,之后还包括步骤:

21.将经旋涂后的所述基板在水和氧的含量均小于0.01ppm的氮气氛围下进行退火处理,退火完成后制得所述圆片状钙钛矿单晶。

22.所述圆片状钙钛矿单晶的制备方法,其中,所述退火处理的退火温度为30

‑

90℃,退火时间为5

‑

10min。

23.所述的圆片状钙钛矿单晶的制备方法,其中,当所述钙钛矿溶液浓度为1.0m时,以6000r/min的转速将所述钙钛矿溶液旋涂在基板上,制得所述圆片状钙钛矿单晶。

24.有益效果:本发明通过利用甲胺卤化物和卤化铅混合后溶于有机溶剂中,然后在搅拌条件下进行加热处理得到钙钛矿溶液,所述钙钛矿溶液浓度为0.5m

‑

1.8m;然后以3000r/min

‑

9000r/min的转速将所述钙钛矿溶液旋涂在基板上,制得所述圆片状钙钛矿单晶。利用旋转时产生的离心力,将基板上的钙钛矿溶液均匀的涂覆在基板上,随着溶剂的挥发,从而形成过饱和溶液,钙钛矿单晶开始析出;其中,通过所述溶液浓度与所述转速的匹配,可以调控不同形状单晶的生长以及制备出不同尺寸的钙钛矿材料。通过该方法制备所述圆片状钙钛矿单晶制备工艺简单,制备的圆片状钙钛矿单晶结构规则,基片上生长的钙钛矿单晶形貌统一,均为圆片状,且该圆形片状单晶钙钛矿材料表面粗糙度低。

附图说明

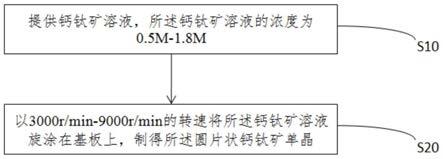

25.图1为一种圆片状钙钛矿单晶的制备工艺流程图。

26.图2为一种圆片状钙钛矿单晶具体实施例的制备工艺流程图。

27.图3为一种圆片状钙钛矿单晶的制备方法中旋涂工艺示意图。

28.图4为实施例1的圆片状钙钛矿单晶的扫描电镜微观结构图。

29.图5为实施例1的圆片状钙钛矿单晶的扫描电镜微观结构图。

30.图6为实施例1的圆片状钙钛矿单晶的扫描电镜微观结构图。

具体实施方式

31.本发明提供一种圆片状钙钛矿单晶的制备方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.可控性好,重复性高,工艺简单且单晶纯度高是企业提高制备钙钛矿单晶效率、节约生产成本的最优选,但现有的制备工艺中,均无法同时满足上述条件。

33.基于此,本实施例提供了一种圆片状钙钛矿单晶的制备方法,如图1所示,其具体包括以下步骤:

34.s10、提供钙钛矿溶液,所述钙钛矿溶液的浓度为0.5m

‑

1.8m;

35.s20、以3000r/min

‑

9000r/min的转速将所述钙钛矿溶液旋涂在基板上,制得所述圆片状钙钛矿单晶。

36.具体的,如图2所示,在一些实施例中,所述s10中,所述钙钛矿溶液的制备包括以下步骤:

37.将甲胺卤化物与卤化铅混合并加入到有机溶剂中,得到混合溶液;

38.在搅拌条件下对所述混合溶液进行加热处理,反应得到钙钛矿溶液。

39.在一些实施例中,所述有机溶剂为dmf(n,n

‑

二甲基甲酰胺)、dmso(二甲基亚矾)、γ

‑

gbl(γ

‑

丁内酯)中的一种或多种。优选的,将所述混合溶液进行搅拌时加入搅拌子,有利于使甲胺卤化物和卤化铅在所述有机溶剂中分散更均匀,即得到的所述钙钛矿溶液更均匀。

40.所述甲胺卤化物用max表示,所述卤化铅用pbx2表示,在一些实施例中,所述max和所述pbx2中的x为卤素原子cl、br、i中的一种或多种。本实施例中,选用甲胺卤化物max和卤化铅pbx2的优势在于室温下稳定,原料容易获取,为节约成本、降低生产要求提供有利的基础。

41.在一些实施例中,所述甲胺卤化物与所述卤化铅的摩尔比为1:1,所述钙钛矿溶液的浓度为0.5m

‑

1.8m,在该浓度下,有利于所述钙钛矿溶液在旋涂时有合适的单晶生长速率,当浓度太高时,会使得钙钛矿单晶生长成金字塔型,并且会使得生长出的单晶产生堆叠的现象;当浓度太低时,随着匀胶机的旋转,溶剂不易挥发,从而不利于单晶的生长,且生长的单晶分布不均,达不到生产要求。优选的,所述钙钛矿溶液的浓度为1.0m。

42.在一些实施例中,所述s20中,以3000r/min

‑

9000r/min的转速将所述钙钛矿溶液旋涂在基板上的步骤包括:

43.提供基板,将所述基板固定于匀胶机上;

44.将所述钙钛矿溶液滴加到所述基板上进行旋涂,设置所述匀胶机的转速为3000r/min

‑

9000r/min。

45.在一些实施例中,在将所述钙钛矿溶液旋涂在基板上之前,还包括步骤:所述基板用去离子水、丙酮、异丙醇和乙醇中的一种或多种进行多次超声清洗,然后用氮气烘干,烘干结束用,用紫外臭氧处理烘干后的基板。在进行旋涂前对所述基板进行超声清洗及严格条件下烘干,主要是为了减少所述基板上存在的其它杂质,避免因杂质对后续旋涂过程以及单晶生长过程产生不良影响,导致得到的钙钛矿单晶纯度不高,不满足生产需求。

46.在一些实施例中,如图3所示,在惰性气体的保护下,将所述钙钛矿溶液滴加到清洗后的所述基板上并均匀涂覆在所述基板上,然后进行旋涂,设置所述匀胶机的转速区间为3000

‑

9000r/min。其中,所述惰性气体为氮气,但不限于此。本实施例中,所述匀胶机的加速度为1200

‑

1800r/min2。其中,当转速从700r/min到6000r/min的过程中,会使得单晶的形状从方片状向着圆片状转变。由于匀胶机旋转时会产生一个离心力,将所述钙钛矿溶液均匀的涂覆在基板上,随着旋转的进行溶剂会挥发,从而形成过饱和的溶液,钙钛矿单晶开始析出,又由于通过旋涂的方式使得薄膜变薄,于是产生许多钙钛矿晶核,它们同时生长,从而使得局部离子浓度不足,生长动力不足,限制了立方片状钙钛矿结构的生长,从而形成了圆片状钙钛矿单晶;换句话说,随着旋涂过程的进行,溶剂不断挥发,在某一时刻所述钙钛矿溶液突然形成过饱和溶液,使得旋涂形成的钙钛矿薄膜中产生大量晶核同时生长现象,

每个晶核附近的离子浓度不足,使得晶核的生长动力不足,从而不能生长成正方形片状单晶,满足本实施例生产圆片状钙钛矿单晶的要求。

47.最后,将经旋涂后的所述基板在水和氧的含量均小于0.01ppm的氮气氛围下进行退火处理,所述退火完成后可获得所述圆片状钙钛矿单晶。

48.在一些实施例中,所述退火处理的退火温度为30

‑

90℃,退火时间为5

‑

10min。在30

‑

90℃下进行退火处理且退火时间为5

‑

10min对已经生长出来的晶体结构会进一步的完善,使得所述钙钛矿单晶的表面缺陷减少,而过高的退火温度和过长的退火时间反而会破坏已经生长出来的钙钛矿单晶,而且会导致晶体表面缺陷增多;但退火温度过低或退火时间不足时,达不到改善晶体结构、减少钙钛矿单晶表面缺陷的效果。

49.除此之外,通过调节所述钙钛矿溶液浓度、所述匀胶机的转速、所述退火温度以及退火时间,可以控制所述钙钛矿单晶的生长速率,进而调控不同形状单晶的生长,制备不同尺寸的钙钛矿单晶材料,且外观表现为圆片状,尺寸为微米级。另外,由于本发明通过旋涂工艺限制所述钙钛矿单晶的生长过程,即在旋涂过程中使溶剂挥发,通过离心力成膜作用均匀的使基片上的钙钛矿溶液浓度产生过饱和,使得制备的圆片状钙钛矿单晶形貌规则,并且所述基板上的所有单晶表面粗糙度低,形貌均匀统一,均为圆片状。

50.下面通过具体实施例对本发明一种圆片状钙钛矿单晶的制备方法做进一步的解释说明:

51.实施例1

52.具体的,所述甲胺卤化物max为mabr,所述卤化铅pbx2为pbbr2;所述mabr和pbbr2的质量分别为0.112g和0.367g;将所述mabr和pbbr2混合后溶于1ml的dmf溶剂中,加入搅拌子在70℃下搅拌12h进行充分混合得到所述钙钛矿溶液,所述钙钛矿溶液的浓度1m。在70℃下进行搅拌混合,有利于所述mabr和pbbr2在dmf溶剂中进行扩散,得到均匀的所述钙钛矿溶液。

53.提供基板,所述基板用去离子水、丙酮、异丙醇和乙醇依次超声清洗40min,然后用氮气烘干,烘干后且在旋涂前,用紫外臭氧处理所述基板30min。

54.在惰性气体的保护下,将所述钙钛矿溶液滴加到清洗后的所述基板上并均匀涂覆在所述基板上,设置所述匀胶机的转速为6000r/min,加速度为1500r/min2,旋涂时间为60s的条件下将所述钙钛矿溶液旋涂到经紫外臭氧处理过的干净基板上。当所述钙钛矿溶液的浓度为1m时,在6000r/min的转速下有着合适的单晶生长速度,为制得尺寸均匀的钙钛矿单晶提供必要的基础;转速超过6000r/min时,所述钙钛矿溶液中的溶剂挥发过快,易导致单晶生长速度加快,将导致获得的钙钛矿单晶尺寸不均匀;转速低于6000r/min时,溶剂不易挥发,不利于单晶的生长。

55.旋涂结束后,将旋涂后的基板在水和氧的含量均小于0.01ppm的氮气氛围中进行退火处理,设置退火温度为30℃,退火时间为5min,最后制得圆片状钙钛矿单晶。30℃退火会进一步改善已经生长出来的晶体结构,减少所得钙钛矿单晶的表面缺陷。

56.如图4所示,为实施例1通过扫描电镜观察到的微观结构图,通过微观结构图可知,利用该方法制备得到的钙钛矿单晶为圆片状,且所有单晶的形貌规则、均匀统一。

57.实施例2

58.具体的,所述甲胺卤化物max为mabr,所述卤化铅pbx2为pbbr2;所述mabr和pbbr2的

质量分别为0.112g和0.367g;将所述mabr和pbbr2混合后溶于2ml的dmf溶剂中,加入搅拌子在70℃下搅拌12h进行充分混合得到所述钙钛矿溶液,所述钙钛矿溶液的浓度为0.5m。在70℃下进行搅拌混合,有利于所述mabr和pbbr2在dmf溶剂中进行扩散,得到均匀的所述钙钛矿溶液。

59.提供基板,所述基板用去离子水、丙酮、异丙醇和乙醇依次超声清洗40min,然后用氮气烘干,烘干后且在旋涂前,用紫外臭氧处理所述基板30min。

60.在惰性气体的保护下,将所述钙钛矿溶液滴加到清洗后的上述基板的上表面并均匀涂覆直至将其全部覆盖,设置所述匀胶机的转速为9000r/min,加速度为1500r/min2,旋涂时间为60s的条件下将所述钙钛矿溶液旋涂到经紫外臭氧处理过的干净基板上。当所述钙钛矿溶液的浓度为0.5m时,所述钙钛矿溶液中的溶剂较多,提高转速,使溶剂在60s的时间内挥发完全,促进单晶的生长,为制得尺寸均匀的钙钛矿单晶提供必要的基础。

61.旋涂结束后,将旋涂后的基板在水和氧含量均小于0.01ppm的氮气氛围中进行退火处理,且退火温度为30℃,退火时间为5min,最后获得圆片状钙钛矿单晶。30℃退火会进一步改善已经生长出来的晶体结构,使得所述钙钛矿单晶的表面缺陷少。

62.如图5所示,为本实施例利用扫描电镜观察到的微观结构图,通过微观结构图可知,利用该方法制备获得的钙钛矿单晶为圆片状,且所有单晶的形貌规则、均匀统一,其单晶尺寸相对于实施例1获得的单晶尺寸变小。

63.实施例3

64.具体的,所述甲胺卤化物max为mabr,所述卤化铅pbx2为pbbr2;所述mabr和pbbr2的质量分别为0.112g和0.367g;将所述mabr和pbbr2混合后溶于0.55ml的dmf溶剂中,加入搅拌子在70℃下搅拌12h进行充分混合得到所述钙钛矿溶液,所述钙钛矿溶液的浓度为1.8m。在70℃下进行搅拌混合,有利于所述mabr和pbbr2在dmf溶剂中进行扩散,得到均匀的所述钙钛矿溶液。

65.提供基板,所述基板用去离子水、丙酮、异丙醇和乙醇依次超声清洗40min,然后用氮气烘干,烘干后且在旋涂前,用紫外臭氧处理所述基板30min。

66.在惰性气体的保护下,将所述钙钛矿溶液滴加到清洗后的所述基板上并均匀涂覆在所述基板上,设置所述匀胶机的转速为3000r/min,加速度为1500r/min2,旋涂时间为60s的条件下将所述钙钛矿溶液旋涂到经紫外臭氧处理过的干净基板上。

67.经旋涂结束后,将旋涂后的基板在水和氧的含量均小于0.01ppm的氮气氛围中进行退火处理,且退火温度为30℃,退火时间为5min,最后制得圆片状钙钛矿单晶。30℃退火会进一步改善已经生长出来的晶体结构,使得所述钙钛矿单晶的表面缺陷减少。

68.如图6所示,为本实施例通过扫描电镜观察到的微观结构图,通过微观结构图可知,利用该方法制备得到的钙钛矿单晶为圆片状,且所有单晶的形貌规则、均匀统一,其单晶尺寸相对于实施例1获得的单晶尺寸变大。

69.综上所述,本发明提供了一种圆片状钙钛矿单晶的制备方法,该方法将甲胺卤化物和卤化铅混合后溶于有机溶剂中,然后在搅拌条件下进行加热处理得到钙钛矿溶液,所述钙钛矿溶液浓度为0.5m

‑

1.8m;然后以3000r/min

‑

9000r/min的转速将所述钙钛矿溶液旋涂在基板上,制得圆片状钙钛矿单晶。利用旋转时产生的离心力,将基板上的钙钛矿溶液均匀的涂覆在基板上,随着溶剂的挥发,从而形成过饱和溶液,钙钛矿单晶开始析出;其中,通

过所述溶液浓度与所述转速的匹配,可以调控不同形状单晶的生长以及制备出不同尺寸的钙钛矿材料。该圆片状钙钛矿单晶制备方法简单,基片上生长的样品结构规则、形貌统一,均为圆片状,且获得的钙钛矿单晶材料表面粗糙度低。

70.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。