1.本发明涉及雾化器技术领域,尤其涉及一种多孔陶瓷基体的制备方法及雾化芯、雾化器、电子烟。

背景技术:

2.电子烟作为一种用于戒烟或代替香烟的电子产品。电子烟通过对烟液进行加热雾化产生烟雾,产生的烟雾有着与香烟一样的味道和感觉。且烟液在加热雾化时,不会产生香烟中的焦油、悬浮颗粒等有害成分。

3.电子烟中的雾化芯是储存烟液和产生烟液的主要部件,而多孔陶瓷因其具有孔隙率高、储油性好、不宜产生焦糊、对烟液中香味还原度高等优良特性而被广泛应用于雾化芯。因此,市场上占比较大的雾化芯为陶瓷雾化芯。

4.陶瓷雾化芯的配方通常为硅藻土体系、石英砂体系和氧化铝体系。不同体系的陶瓷雾化芯导热性能不同,但都存在抽吸过程中烟雾口感不一致、有异味的问题。

技术实现要素:

5.有鉴于此,本技术提供一种多孔陶瓷基体的制备方法及雾化芯、雾化器、电子烟,以解决现有技术中抽吸过程中烟雾口感不一致、有异味的技术问题。

6.为解决上述技术问题,本技术提供的第一个技术方案是:提供一种雾化芯,包括:多孔陶瓷基体和发热层;所述多孔陶瓷基体为低导热硅酸盐多孔陶瓷基体,所述多孔陶瓷基体的导热系数小于0.3w/(m

·

k);所述发热层设置于多孔陶瓷基体的表面。

7.其中,所述多孔陶瓷基体的孔隙率为45%

‑

70%。

8.其中,所述多孔陶瓷基体的制备原料包括固体粉料和有机溶剂,所述固体粉料包括所述低导热硅酸盐、造孔剂、硅藻土、无机粘结剂、助烧剂,所述有机溶剂包括石蜡、塑料、表面改性剂和增塑剂。

9.其中,所述低导热硅酸盐的导热系数小于0.6w/(m

·

k)。

10.其中,所述低导热硅酸盐包括二氧化硅、氧化镁、氧化铝、三氧化二铁和氧化钙。

11.其中,所述二氧化硅占所述低导热硅酸盐的重量百分比为40%

‑

75%,所述氧化镁占所述低导热硅酸盐的重量百分比为0.1%

‑

20%,所述氧化铝占所述低导热硅酸盐的重量百分比为0.1%

‑

17%,所述三氧化二铁占所述低导热硅酸盐的重量百分比为0%

‑

24%,所述氧化钙占所述低导热硅酸盐的重量百分比为0%

‑

16%。

12.其中,所述低导热硅酸盐占所述固体粉料的重量百分比为30%

‑

80%,所述造孔剂占所述固体粉料的重量百分比为10%

‑

40%,所述硅藻土占所述固体粉料的重量百分比为0%

‑

40%,所述无机粘结剂占所述固体粉料的重量百分比为0%

‑

20%,所述助烧剂占所述固体粉料的重量百分比为0%

‑

15%;

13.所述石蜡占所述有机溶剂的重量百分比为10%

‑

80%,所述塑料占所述有机溶剂的重量百分比为1%

‑

20%,所述表面改性剂占所述有机溶剂的重量百分比为1%

‑

10%,所

述增塑剂占所述有机溶剂的重量百分比为0%

‑

10%。

14.其中,所述造孔剂为聚氯乙烯微球、聚甲基丙烯酸甲酯、面粉、玉米淀粉、碳粉中的一种或多种;所述无机粘结剂为硅酸钠、硅酸钙和硅微粉中的一种或多种;所述助烧剂为氧化锌、二氧化钛、玻璃粉、碳酸锂中的一种或多种;所述塑料为聚丙烯、聚乙烯、聚苯乙烯、聚酰胺中的一种或多种;所述表面改性剂为脂肪酸、铝酸酯偶联剂、硅烷偶联剂、乙烯

‑

丙烯共聚物中的一种或多种;所述增塑剂为邻苯二甲酸二乙酯、邻苯二甲酸二正丁酯、邻苯二甲酸二辛酯中的一种或多种。

15.为解决上述技术问题,本技术提供的第二个技术方案是:提供一种雾化器,包括储液腔和雾化芯;所述储液腔用于存储烟液;所述雾化芯用于雾化所述烟液;所述雾化芯为上述任意一项所述的雾化芯。

16.为解决上述技术问题,本技术提供的第三个技术方案是:提供一种电子烟,包括:雾化器和主机;所述雾化器为上述所述的雾化器;所述主机用于控制所述雾化器工作。

17.为解决上述技术问题,本技术提供的第四个技术方案是:提供一种多孔陶瓷基体的制备方法,包括:获取固体粉料,所述固体粉料包括低导热硅酸盐、造孔剂、硅藻土、无机粘结剂和助烧剂;获取有机溶剂,将所述固体粉料添加到所述有机溶剂中得到混炼料;其中,所述有机溶剂包括石蜡、塑料、表面改性剂和增塑剂;将所述混炼料注塑成型,得到预制素坯;对所述预制素坯进行排胶,得到预烧坯体;对所述预烧坯体进行烧结,得到所述多孔陶瓷基体。

18.其中,所述获取固体粉料具体包括:

19.按比例称取所述低导热硅酸盐、所述造孔剂、所述硅藻土、所述无机粘结剂、所述助烧剂;

20.将所述低导热硅酸盐、所述造孔剂、所述硅藻土、所述无机粘结剂、所述助烧剂和所述添加剂搅拌均匀后,在80℃

‑

150℃下干燥1.5

‑

3h,得到所述固体粉料。

21.其中,所述获取有机溶剂,将所述固体粉料添加到所述有机溶剂中得到混炼料具体包括:

22.按照配比称取所述有机溶剂,在90℃

‑

200℃下融化;

23.将所述固体粉料添加到所述有机溶剂中,搅拌3h

‑

8h,得到所述混炼料。

24.其中,所述排胶的温度为500℃

‑

1100℃;

25.对所述预制素坯进行排胶的升温过程中,在400℃以下时,升温速率为0.1℃/min

‑

5℃/min;在400℃以上时,升温速率为1℃/min

‑

10℃/min。

26.其中,所述烧结的温度为800℃

‑

1600℃;对所述预烧坯体进行烧结的升温过程中,升温速率为2℃/min

‑

15℃/min。

27.本技术的有益效果:区别于现有技术,本技术中的雾化芯包括多孔陶瓷基体和发热层;多孔陶瓷基体为低导热硅酸盐多孔陶瓷基体,多孔陶瓷基体的导热系数小于0.3w/(m

·

k);发热层设置于多孔陶瓷基体的表面。通过上述设置,使雾化芯在雾化过程中无异味;且使多孔陶瓷基体具有较低的导热系数,热量尽可能的集中在雾化芯的雾化面上,在较短时间内达到烟液的雾化温度,保证在抽吸过程中口感的一致性,对烟液的还原度较好,有利于提升烟雾的口感,同时延长电池的续航时间。

附图说明

28.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

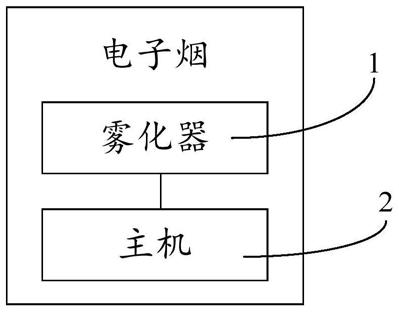

29.图1是本技术提供的电子烟的结构示意图;

30.图2是本技术提供的雾化器的结构示意图;

31.图3是本技术提供的雾化芯的结构示意图;

32.图4是本技术提供的多孔陶瓷基体的制备方法的流程示意图。

具体实施方式

33.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

34.本技术中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本技术实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

35.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

36.请参阅图1,图1是本技术提供的电子烟的结构示意图。

37.电子烟可用于液态基质的雾化。电子烟包括相互连接的雾化器1和主机2。雾化器1用于存储液态基质并雾化液态基质以形成可供用户吸食的烟雾,液态基质可以是药液、烟液等;雾化器1具体可用于不同的领域,比如,医疗、电子烟等。主机2用于控制雾化器1工作。具体地,主机2包括电池(图未示)、气流传感器(图未示)以及控制器(图未示)等;电池用于为雾化器1供电,以使得雾化器1能够雾化液态基质形成烟雾;气流传感器用于检测电子烟中气流变化,控制器根据气流传感器检测到的气流变化启动电子烟。雾化器1与主机2可以是一体设置,也可以是可拆卸连接,根据具体需要进行设计。在本实施方式中,电子烟用于雾化烟液,烟液中包括尼古丁。

38.请参阅图2,图2是本技术提供的雾化器的结构示意图。

39.雾化器1包括储液腔11和雾化芯12。储液腔11用于存储液态基质,在本实施方式中,储液腔11用于存储烟液。雾化芯12用于将储液腔11中的烟液雾化,以供用户吸食。

40.请参阅图3,图3是本技术提供的雾化芯的结构示意图。

41.雾化芯12包括多孔陶瓷基体121和发热层122,发热层122设置于多孔陶瓷基体121的表面,多孔陶瓷基体121设置有发热层122的表面为雾化面。多孔陶瓷基体121接触来自储液腔11中的烟液,利用毛细作用力将其导引至发热层122,发热层122对其进行加热雾化形成烟雾。也就是说,多孔陶瓷基体121用于存储、导引烟液,发热层122用于加热雾化烟液。

42.多孔陶瓷基体121为低导热硅酸盐多孔陶瓷基体,多孔陶瓷基体的导热系数小于0.3w/(m

·

k)。通过使用导热系数小于0.3w/(m

·

k)的低导热硅酸盐多孔陶瓷基体,使雾化芯12在雾化过程中无异味;且使多孔陶瓷基体121具有较低的导热系数,热量尽可能的集中在雾化芯12的雾化面上,在较短时间内达到烟液的雾化温度,保证在抽吸过程中口感的一致性,对烟液的还原度较好,对烟液的还原度接近于理想值,有利于提升烟雾的口感,同时延长主机2中电池的续航时间。

43.具体地,多孔陶瓷基体121包括第一表面和与第一表面相对的第二表面,发热层122设置于第一表面;也就是说,第一表面为雾化面。多孔陶瓷基体121的导热系数大于0.3w/(m

·

k)时,发热层122产生的热量更易传导至多孔陶瓷基体121的第二表面,使得发热层122的热损失增加,降低发热层122的加热效率,无法保证用户在抽吸第一口的时候就抽吸到含有尼古丁的烟雾,也就无法确保抽吸前后的口感一致性;并且发热层122的热损失越多,雾化同样量的烟液所需的电能也就越多,不利于电池的续航。多孔陶瓷基体121的导热系数小于0.3w/(m

·

k)时,发热层122产生的热量传导至多孔陶瓷基体121的第二表面上的相对较少,保证用户在抽吸第一口的时候就抽吸到含有尼古丁的烟雾,也就确保抽吸前后的口感一致性,对烟液的还原度较好。优选,多孔陶瓷基体121的导热系数大于等于0.05w/(m

·

k)且小于0.3w/(m

·

k)。

44.多孔陶瓷基体121的孔隙率为45%

‑

70%。多孔陶瓷基体121的孔隙率低于45%,影响输送烟液至发热层122的液体量,可能会出现干烧、出现焦味等问题。多孔陶瓷基体121的孔隙率高于70%,会影响多孔陶瓷基体121的强度,不利于提高雾化芯12的使用寿命。

45.多孔陶瓷基体121导热系数小于0.3w/(m

·

k),多孔陶瓷基体121孔隙率为45%

‑

70%时,导热系数越低,孔隙率越大,此时烟液在孔隙率较大时流动速度比较快,由于导热系数低,因此发热层122的热量主要用于雾化烟液,此时雾化效率更高。

46.在具体实施方式中,多孔陶瓷基体121的制备原料包括固体粉料和有机溶剂,固体粉料包括低导热硅酸盐、造孔剂、硅藻土、无机粘结剂、助烧剂和添加剂,有机溶剂包括石蜡、塑料、表面改性剂和增塑剂。

47.其中,低导热硅酸盐占固体粉料的重量百分比为30%

‑

80%,造孔剂占固体粉料的重量百分比为10%

‑

40%,硅藻土占固体粉料的重量百分比为0%

‑

40%,无机粘结剂占固体粉料的重量百分比为0%

‑

20%,助烧剂占固体粉料的重量百分比为0%

‑

15%。石蜡占有机溶剂的重量百分比为10%

‑

80%,塑料占有机溶剂的重量百分比为1%

‑

20%,表面改性剂占有机溶剂的重量百分比为1%

‑

10%,增塑剂占有机溶剂的重量百分比为0%

‑

10%。

48.具体地,多孔陶瓷基体121的制备原料中的低导热硅酸盐包括二氧化硅、氧化镁、氧化铝、三氧化二铁和氧化钙。低导热硅酸盐的导热系数小于0.6w/(m

·

k);优选,低导热硅

酸盐的导热系数大于等于0.2w/(m

·

k)且小于0.6w/(m

·

k)。其中,氧化铝和二氧化硅在烧结形成多孔陶瓷基体121过程中会生成莫来石,有利于保证多孔陶瓷基体121具有较高的孔隙率的同时具有较高的强度,可以更好的满足用户的使用体验感。在一实施方式中,二氧化硅占低导热硅酸盐的重量百分比为40%

‑

75%,氧化镁占低导热硅酸盐的重量百分比为0.1%

‑

20%,氧化铝占低导热硅酸盐的重量百分比为0.1%

‑

17%,三氧化二铁占低导热硅酸盐的重量百分比为0%

‑

24%,氧化钙占低导热硅酸盐的重量百分比为0%

‑

16%。

49.造孔剂为聚氯乙烯微球、聚甲基丙烯酸甲酯、面粉、玉米淀粉、碳粉中的一种或多种;无机粘结剂为硅酸钠、硅酸钙和硅微粉中的一种或多种;助烧剂为氧化锌、二氧化钛、玻璃粉、碳酸锂中的一种或多种;添加剂为碳化硅;塑料为聚丙烯、聚乙烯、聚苯乙烯、聚酰胺中的一种或多种;表面改性剂为脂肪酸、铝酸酯偶联剂、硅烷偶联剂、乙烯

‑

丙烯共聚物中的一种或多种;增塑剂为邻苯二甲酸二乙酯、邻苯二甲酸二正丁酯、邻苯二甲酸二辛酯中的一种或多种。

50.可以理解,由于制备多孔陶瓷基体121的原料中的低导热硅酸盐经高温烧结会发生一系列复杂的物理化学反应,会有新的物相生成,而生成的新物相也属于低导热硅酸盐范畴,因此,制备多孔陶瓷基体121原料中的低导热硅酸盐与烧结后得到的低导热硅酸盐多孔陶瓷基体中的低导热硅酸盐的成分并不相同。由于制备多孔陶瓷基体121原料中的低导热硅酸盐(导热系数为0.2w/(m

·

k)

‑

0.6w/(m

·

k))在烧结过程中有化学反应或者物理反应,最终得到低导热硅酸盐多孔陶瓷基体的导热系数(导热系数为0.05w/(m

·

k)

‑

0.3w/(m

·

k))比较低。

51.请参阅图4,图4是本技术提供的多孔陶瓷基体的制备方法的流程示意图。

52.多孔陶瓷基体121的制备方法,包括:

53.s1:获取固体粉料,固体粉料包括低导热硅酸盐、造孔剂、硅藻土、无机粘结剂、助烧剂。

54.具体地,低导热硅酸盐包括二氧化硅、氧化镁、氧化铝、三氧化二铁和氧化钙。二氧化硅占低导热硅酸盐的重量百分比为40%

‑

75%,氧化镁占低导热硅酸盐的重量百分比为0.1%

‑

20%,氧化铝占低导热硅酸盐的重量百分比为0.1%

‑

17%,三氧化二铁占低导热硅酸盐的重量百分比为0%

‑

24%,氧化钙占低导热硅酸盐的重量百分比为0%

‑

16%。

55.造孔剂为聚氯乙烯微球、聚甲基丙烯酸甲酯、面粉、玉米淀粉、碳粉中的一种或多种;无机粘结剂为硅酸钠、硅酸钙和硅微粉中的一种或多种;助烧剂为氧化锌、二氧化钛、玻璃粉、碳酸锂中的一种或多种;添加剂为碳化硅。

56.低导热硅酸盐占固体粉料的重量百分比为30%

‑

80%,造孔剂占固体粉料的重量百分比为10%

‑

40%,硅藻土占固体粉料的重量百分比为0%

‑

40%,无机粘结剂占固体粉料的重量百分比为0%

‑

20%,助烧剂占固体粉料的重量百分比为0%

‑

15%。

57.获取固体粉料具体包括:

58.s11:按比例称取低导热硅酸盐、造孔剂、硅藻土、无机粘结剂、助烧剂和添加剂。

59.s12:将低导热硅酸盐、造孔剂、硅藻土、无机粘结剂、助烧剂搅拌均匀后,在80℃

‑

150℃下干燥1.5

‑

3h,得到固体粉料。

60.具体地,可以选用机械搅拌的方式搅拌均匀;可以选用烘箱进行干燥。

61.s2:获取有机溶剂,将固体粉料添加到有机溶剂中得到混炼料;其中,有机溶剂包

括石蜡、塑料、表面改性剂和增塑剂。

62.具体地,石蜡占有机溶剂的重量百分比为10%

‑

80%,塑料占有机溶剂的重量百分比为1%

‑

20%,表面改性剂占有机溶剂的重量百分比为1%

‑

10%,增塑剂占有机溶剂的重量百分比为0%

‑

10%。

63.塑料为聚丙烯、聚乙烯、聚苯乙烯、聚酰胺中的一种或多种;表面改性剂为脂肪酸、铝酸酯偶联剂、硅烷偶联剂、乙烯

‑

丙烯共聚物中的一种或多种;增塑剂为邻苯二甲酸二乙酯、邻苯二甲酸二正丁酯、邻苯二甲酸二辛酯中的一种或多种。

64.获取有机溶剂,将固体粉料添加到有机溶剂中得到混炼料具体包括:

65.s21:按照配比称取有机溶剂,在90℃

‑

200℃下融化。

66.具体地,将按配比称取的有机溶剂选用密炼机在90℃

‑

200℃下融化。

67.s22:将固体粉料添加到有机溶剂中,搅拌3h

‑

8h,得到混炼料。

68.具体地,将固体粉料添加到密炼机中与融化的有机溶剂混合搅拌3h

‑

8h,得到混炼料。

69.s3:将混炼料注塑成型,得到预制素坯。

70.s4:对预制素坯进行排胶,得到预烧坯体。

71.具体地,对预制素坯进行排胶的温度为500℃

‑

1100℃。对预制素坯进行排胶的升温过程中,温度在400℃以下时,升温速率为0.1℃/min

‑

5℃/min;温度在400℃以上时,升温速率为1℃/min

‑

10℃/min。

72.s5:对预烧坯体进行烧结,得到雾化芯。

73.具体地,对预烧坯体进行烧结的温度为800℃

‑

1600℃。对预烧坯体进行烧结的升温过程中,升温速率为2℃/min

‑

15℃/min。

74.在多孔陶瓷基体121的制备过程中,固体粉料和有机溶剂均为混合搅拌均匀,在成型的过程中多孔陶瓷基体121的孔隙率稳定,成品不容易开裂或者掉粉,并且制作工艺简单,有利于提高生产效率。

75.通过在多孔陶瓷基体121的表面丝印特定图案的发热浆料,发热浆料为发热层122的制备原料,烘干后再真空一体化烧结,得到雾化芯12。通过本技术提供的制备方法制作出来的雾化芯12在雾化烟液时,不出现液体被炸裂现象,不产生焦糊味,雾化效果稳定,使得烟液的香味在雾化形成的烟雾中能够准确的表达出来,提升用户对烟雾口感的体验。

76.本技术对多孔陶瓷基体121的导热系数和孔隙率对口感还原的影响进行了实验,结果如表1所示,表1为多孔陶瓷基体121的导热系数和孔隙率对口感还原的影响。

77.表1多孔陶瓷基体的导热系数和孔隙率对口感还原的影响

78.试验孔隙率材料导热系数w/(m

·

k)口感测评样品150%氧化铝、碳化硅2.23样品250%氧化铝1.53.8样品345%氧化硅0.84样品450%氧化铝、氧化硅0.84.3样品550%氧化铝、氧化硅1.24样品655%氧化铝、氧化硅1.24.2样品755%氧化铝、氧化硅0.54.5

样品860%硅藻土、氧化铝0.54.6样品960%硅藻土0.454.7

79.表1中的“材料”为对应的样品中的主要材料,“口感测评”满分为5,越接近5越接近于理想口感。

80.通过表1可知,孔隙率相同的条件下,导热系数越低,口感还原度越好。多孔陶瓷基体121的导热系数越低,多孔陶瓷基体121自身的导热越低,散热越慢;也就是说,雾化面(多孔陶瓷基体121的第一表面)与吸液面(多孔陶瓷基体121的第二表面)之间热传递效率越低,集中所有的热量用于雾化烟液,雾化效率越高,使得烟液从液态变成气态或者雾态所需时间短,烟液被雾化产生烟雾的香精还原度越接近真实原料味道,即烟雾口感还原度高,更接近理想口感。

81.导热系数相同的条件下,孔隙率越大,口感还原度越好。多孔陶瓷基体121的孔隙率越大,多孔陶瓷基体121的存储的烟液量越多,越有利于雾化的进行。

82.以下为本技术的具体实施例。

83.实施例1:

84.首先按以下重量百分比称取固体粉料的原料:低导热硅酸盐25%、硅藻土8%、碳酸锂7%、玉米淀粉20%;将固体粉料的原料放进混料机混合3小时,并在90℃下干燥2小时,即得到固体粉料。接着按重量百分比称取有机溶剂原料:石蜡20%、聚丙烯15%、脂肪酸5%,放进密炼机中于150℃加热融化,并将混合后的固体粉料放到密炼机中与融化的有机溶剂搅拌混炼6h,即得到混炼料。然后将混炼料破碎后注塑成型,得到预制素坯;将成型预制素坯放到排蜡炉进行埋烧排蜡,排蜡的温度为650℃,且在400℃以下时升温速率为0.3℃/min,400℃以上时升温速率为3℃/min,得到预烧坯体。最后将预烧坯体放到高温烧结炉中进行烧结,烧结的温度为1000℃,升温速率为3℃/min,保温2h,即得到本技术提供的雾化芯12。由于采用低导热硅酸盐(低导热硅酸盐的导热系数小于0.6w/(m

·

k))材料制备而成,功耗低、电池续航时间长、对烟液香精还原度高,雾化过程不产生异味、口感好;同时低导热硅酸盐材料中含有适量的氧化铝,在高温条件下能够与二氧化硅生成莫来石,有利于保证多孔陶瓷具有较高孔隙率的同时仍然具有较高的强度,可以更好的满足用户的体验感。

85.实施例2:

86.首先按以下重量百分比称取固体粉料的原料:低导热硅酸盐30%、硅酸钙10%、氧化锌3%、玻璃粉2%、聚甲基丙烯酸甲酯15%;将固体粉料的原料放进混料机混合3小时,并在120℃下干燥2小时,即得到固体粉料。接着按重量百分比称取有机溶剂原料:石蜡20%、聚乙烯5%、乙烯

‑

丙烯共聚物3%、邻苯二甲酸二正丁酯2%,放进密炼机中于180℃加热融化,并将混合后的固体粉料放到密炼机中与融化的有机溶剂搅拌混炼6h,即得到混炼料。然后将混炼料破碎后注塑成型,得到预制素坯;将预制素坯放到排蜡炉进行埋烧排蜡,排蜡的温度为800℃,且在400℃以下时升温速率为0.5℃/min,400℃以上时升温速率为2℃/min,得到预烧坯体。最后将预烧坯体放到高温烧结炉中进行烧结,烧结的温度为1200℃,升温速率为4℃/min,保温2h,即得到本技术提供的雾化芯12。

87.实施例3:

88.首先按以下重量百分比称取固体粉料的原料:低导热硅酸盐40%、玻璃粉5%、碳粉15%;将固体粉料的原料放进混料机混合3小时,并在150℃下干燥2小时,即得到混合料。

接着按重量百分比称取有机溶剂原料:石蜡15%、聚丙烯15%、聚乙烯5%、脂肪酸5%,放进密炼机中于200℃加热融化,并将混合后的固体粉料放到密炼机中与融化的有机溶剂搅拌混炼6h,即得到混炼料。然后将混炼料破碎后注塑成型,得到预制素坯;将预制素坯放到排蜡炉进行埋烧排蜡,排蜡的温度为1000℃,且在400℃以下时升温速率为0.8℃/min,400℃以上时升温速率为3℃/min,得到预烧坯体。最后将预烧坯体放到高温烧结炉中进行烧结,烧结的温度为1400℃,升温速率为5℃/min,保温2h,即得到本技术提供的雾化芯12。

89.本技术中的雾化芯包括多孔陶瓷基体和发热层;多孔陶瓷基体为低导热硅酸盐多孔陶瓷基体,多孔陶瓷基体的导热系数小于0.3w/(m

·

k);发热层设置于多孔陶瓷基体的表面。通过上述设置,使雾化芯在雾化过程中无异味;且使多孔陶瓷基体具有较低的导热系数,热量尽可能的集中在雾化芯的雾化面上,在较短时间内达到烟液的雾化温度,保证在抽吸过程中口感的一致性,对烟液的还原度较好,有利于提升烟雾的口感,同时延长电池的续航时间。

90.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。