1.本发明涉及一种高熵陶瓷材料的制备,尤其涉及一种具有良好光吸收性能的高熵陶瓷及其制备方法,可用作太阳能吸收材料,属于高熵陶瓷材料领域和太阳能吸收材料领域。

背景技术:

2.三元尖晶石型金属氧化物具有独特的电学性能和催化性质,常被用作电催化材料,其在太阳能光热转换方面的应用也引起了人们的广泛关注。例如,尖晶石型cufemno4黑色粉末曾被用作太阳光谱选择性吸收涂料的吸光颜料。然而,在cufemno4的制备过程中容易因成份偏析生成fe2o3而带上红褐色,从而影响太阳光吸收率。研究人员用co代替fe来克服此问题。制备cocumno

x

的方法有固相合成法、溶胶

‑

凝胶法和共沉淀法。溶胶

‑

凝胶法制备的cocumnox通常含有各种各样的杂质,例如,金属氧化物、氯化物和氯氧化物。共沉淀法来制备cocumno

x

,由于很难控制所有金属离子在一定ph值下同时沉淀,因此产率较低,并且制备过程中有大量废液产生,会对环境带来污染。

3.高熵氧化物(high entropy oxides,heo)作为一种新型化合物,因其具有独特的特性而广受科学界关注。heo代表可以结晶为单相的多元素金属氧化物系统,其中不同的组分可以是不同的晶体结构。通常,在heo中有五个或更多元素共享相同的原子位点,形成稳定的固溶体。由于这些材料的组成及其复杂,它们通常表现出优异的性能,例如高断裂韧性、高强度、良好的高温/低温性能、良好的储能性质等。高熵氧化物由于多主元且主元之间混乱排列,易形成岩盐型、氟化钙型、尖晶石型或钙钛矿等固溶体结构,从而表现出优异的性能,尤其在能源存储材料和磁性材料方面有十分广阔的应用前景。

4.目前制备高熵氧化物的方法主要有固相反应法和湿化学方法两种。2017年,dabrowa j等首次采用传统的高温固相合成法制备了具有尖晶石结构的高熵氧化物材料(ni,mn,fe,co,cr)3o4,是先将等摩尔比的nio、mno、fe2o3、co3o4、cr2o3为原料采用机械球磨法混合均匀后压制成小球,然后在1050℃下煅烧20小时,最后将样品放在铝板上淬火至室温,制得单相尖晶石结构的高熵氧化物(dabrowa j ,stygar m ,mikulaa ,et al .synthesis and microstructure of the (co,cr,fe,mn,ni)3o4high entropy oxide characterized by spinelstructure[j] .materials letters , 2018 ,216:32

‑

36.)。cn 108933248a公开了采用溶胶

‑

凝胶自蔓延燃烧法和低温热处理相结合制得了尖晶石型球形高熵氧化物材料,主要用于锂离子电池负极材料。cn 111620681a公开了采用水热法和等离子技术相结合制备高熵氧化物材料的方法。上述文献中固相反应法所采用的保温时间较长(20小时),而且需要放置在铝板上进行空气淬火,具有工艺较为复杂、周期长的缺点;湿化学方法制备尖晶石型高熵氧化物则存在原料成本高、制备步骤多、过程复杂且不可控等缺点。

技术实现要素:

[0005]

本发明的目的在于提供一种具有良好光吸收性能的高熵陶瓷材料的制备方法,以用作太阳能吸收材料。

[0006]

一、高熵陶瓷材料的制备本发明的一种具有良好光吸收性能的高熵陶瓷材料的制备方法,是以cuo、mno2、fe2o3、cr2o3、co3o4、tio2、zno、mgo粉末中的任意五种为原料,经球磨混合、烘干、研磨后在空气氛围中高温煅烧,然后冷却、研磨,即得高熵陶瓷材料。

[0007]

所述各原料以金属原子等摩尔比进行配比。

[0008]

所述球磨采用行星式球磨机进行球磨,球磨转速为300~500r/min,球磨时间为5~12小时,球料水比为(2~5):1:3。所述球磨过程:先球磨1小时,随后暂停10min,再球磨1小时,暂停10min,以此为周期循环球磨。

[0009]

所述煅烧温度为500~1200℃,升温速率为10~15℃/min,煅烧时间为1~10小时。

[0010]

所述冷却方式可采用随炉冷却、空气淬火冷却、液氮淬火冷却中的一种。

[0011]

sem图、tem图、xrd的表征显示,本发明制备的高熵陶瓷具有面心立方晶体结构,为fd

‑

3m空间点群。

[0012]

eds表征结果表明,本发明制备的高熵陶瓷中各金属元素的摩尔比为等摩尔比,符合原始成分设计,为典型的高熵化合物状态。

[0013]

本发明制备的高熵陶瓷材料,多元素的无序化排列,相比较传统的二元三元尖晶石,引起了严重晶格畸变,改变了晶格振动周期,从而使晶格振动增加,提高了材料的光吸收性能。高熵陶瓷材料因其独特的多元尖晶石结构,金属元素分布在氧八面体空隙和氧四面体空隙中,金属元素与氧形成较强的化学键,使得晶体结构稳定,因此具有良好的热稳定性。

[0014]

二、高熵陶瓷材料的性能1、光学性能采用美国perkinelmer公司制造的lambda 950型紫外/可见/近红外分光光度计(配有150mm积分球)来评估高熵陶瓷的太阳能吸收率。根据高熵陶瓷在0.3~2.5μm波段的吸收率,然后根据国际标准iso 9845

‑

1(1992)中的计算公式来计算太阳能吸收率。经计算,本发明制备的高熵陶瓷材料的太阳能吸收率为0.847~0.886。

[0015]

2、热稳定性将高熵陶瓷置于箱式炉空气氛围中,在1500℃条件下进行了100小时的热稳定实验。结果显示,本发明所制备的高熵陶瓷材料的晶体结构稳定,且太阳能吸收率波动仅为0.01~0.03。

[0016]

以上数据表明,本发明采用机械湿磨法和固相合成法结合的方法制备高熵陶瓷,可确保金属元素充分混匀,具有制备技术简单,可重复性强,生产效率高,可适用于工业化生产等优点,且制备得到的高熵陶瓷物相单一、纯度高、粒径较小、元素分布均匀,具有较高的太阳能吸收率和良好的热稳定性,作为太阳能吸收剂,可以保证太阳能吸收材料的光热转换效率。

附图说明

[0017]

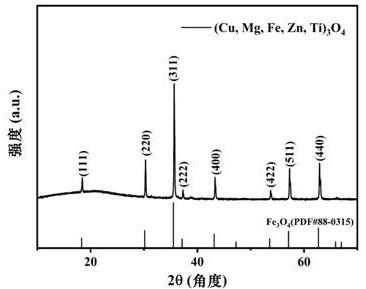

图1为本发明实施例1的(cu, mg, fe, zn, ti)3o4的xrd图;图2为本发明实施例1的(cu, mg, fe, zn, ti)3o4的sem图;图3为本发明实施例1的(cu, mg, fe, zn, ti)3o4的tem图;图4为本发明实施例1的(cu, mg, fe, zn, ti)3o4的eds结果;图5为本发明实施例1的(cu, mg, fe, zn, ti)3o4在0.3~2.5μm波段的太阳能吸收光谱图;图6为本发明实施例1的(cu, mg, fe, zn, ti)3o4热稳定实验后的xrd图;图7为本发明实施例2的(cu, mg, fe, cr, co)3o4的xrd图;图8为本发明实施例3的(cu, mn, cr, co, zn)3o4的xrd图;图9为本发明实施例4的(cu, fe, cr, zn, ti)3o4的xrd图;图10为本发明实施例5的(cu, mn, mg, cr, ti)3o4的xrd图。

具体实施方式

[0018]

下面通过具体实施对于本发明高熵陶瓷材料的制备和性能做进一步说明。

[0019]

实施例1分别称取cuo9.546g(0.12mol)、mgo5.239g(0.12mol)、fe2o39.581g(0.06mol)、zno10.579g(0.12mol)、tio210.387g(0.12mol)粉末;按球:料:水的质量比3:1:3将球磨珠、原料及超纯水倒入球磨罐;并将球磨罐放置在球磨机工位上,先进行1小时球磨,转速为450r/min,随后暂停10min,以此为一个球磨周期,10min过后再进行1小时球磨,转速为450r/min,共计球磨7小时得到混合粉末;将球磨所得混合粉末干燥、研磨后再置于箱式电阻炉,空气氛围中升温至780℃(升温速率为12℃/min)煅烧2小时,然后煅烧后空气淬火冷却至室温,得到单相的(cu, mg, fe, zn, ti)3o4高熵陶瓷。

[0020]

图1为所制备的(cu, mg, fe, zn, ti)3o4高熵氧化物材料陶瓷的xrd图,该谱线与icdd数据库中具有尖晶石结构的fe3o4谱线(pdf#88

‑

0315)非常吻合,表明本实施例所制得的高熵陶瓷为面心立方晶体结构的单相固溶体。

[0021]

图2、3分别为所制备的(cu, mg, fe, zn, ti)3o4高熵陶瓷的sem图、tem图,与xrd结果一致。

[0022]

图4为所制备的(cu, mg, fe, zn, ti)3o4高熵陶瓷的eds结果,表明所述高熵陶瓷中各金属元素的摩尔比符合原始成分设计,为典型的高熵化合物状态。

[0023]

图5为所制备的(cu, mg, fe, zn, ti)3o4高熵陶瓷在0.3~2.5μm波段的太阳能吸收光谱图,表明高熵陶瓷在该波段具有较高的太阳能吸收率。

[0024]

图6为所制备的(cu, mg, fe, zn, ti)3o4高熵陶瓷热稳定实验前后的xrd图。结果显示,该高熵陶瓷粉体在1500℃的热稳定实验后没有发生相变,表明高熵陶瓷具有良好的热稳定性。

[0025]

取0.2g所制备的(cu, mg, fe, zn, ti)3o4高熵陶瓷,测得该高熵陶瓷在0.3~2.5μm波段的太阳能吸收率为0.886;该高熵陶瓷经热稳定实验后,测得其在0.3~2.5μm波段的太阳能吸收率为0.885。

[0026]

实施例2

称取cuo9.546g(0.12mol)、mgo5.239g(0.12mol)、fe2o39.581g(0.12mol)、cr2o39.119 g(0.06mol)、co3o49.632g(0.04mol)粉末;按球:料:水的质量比2:1:3将球磨珠、原料、超纯水倒入球磨罐,并将球磨罐放置在球磨机工位上,先进行1小时球磨,转速为300r/min,随后暂停10min,以此为一个球磨周期,10min过后再进行1小时球磨,转速为300r/min,共计球磨5小时得到混合粉末;随后将球磨所得到混合粉末干燥、研磨;再置于箱式电阻炉中,空气氛围中升温至500℃(升温速率为10℃/min)煅烧1小时,最后液氮淬火冷却至室温,得到单相的(cu, mg, fe, cr, co)3o4高熵陶瓷。

[0027]

图7为所述(cu, mg, fe, cr, co)3o4高熵陶瓷的xrd图,该谱线与icdd数据库中具有尖晶石结构的fe3o4谱线(pdf#88

‑

0315)非常吻合,表明所制得的高熵陶瓷为面心立方晶体结构。

[0028]

取0.2 g本实施例制备的(cu, mg, fe, cr, co)3o4高熵陶瓷,测得该高熵陶瓷在0.3~2.5μm波段的太阳能吸收率为0.874;该高熵陶瓷经热稳定实验后,测得其在0.3~2.5μm太阳能吸收率为0.871。

[0029]

实施例3分别称取cuo10.342 g(0.13mol)、mno213.041g(0.13mol)、cr2o39.879g(0.065mol)、co3o49.632g(0.043mol)、zno10.579g(0.13mol)粉末;按球:料:水的质量比4:1:3将球磨珠、原料及超纯水倒入球磨罐;并将球磨罐放置在球磨机工位上,先进行1小时球磨,转速为400r/min,随后暂停10min,以此为一个球磨周期,10min过后再进行1小时球磨,转速为400r/min,共计球磨9小时得到混合粉末;随后将球磨后所得混合粉末干燥、研磨;再置于箱式电阻炉,空气氛围中升温至1140℃(升温速率为12℃/min),煅烧9小时,最后随炉冷却至室温,得到单相的(cu, mn, cr, co, zn)3o4高熵陶瓷。

[0030]

图8为所制备的 (cu, mn, cr, co, zn)3o4高熵陶瓷的xrd图,该谱线与icdd数据库中具有尖晶石结构的fe3o4谱线(pdf#88

‑

0315)非常吻合,表明本实施例所制得的高熵陶瓷为面心立方晶体结构的单相固溶体。

[0031]

取0.2g本实施例制备的(cu, mn, cr, co, zn)3o4高熵陶瓷,测得该高熵陶瓷在0.3~2.5μm波段的太阳能吸收率为0.877;该高熵陶瓷经热稳定实验后,测得其在0.3~2.5μm波段的太阳能吸收率为0.875。

[0032]

实施例4分别称取cuo10.342g(0.13mol)、fe2o311.302g(0.065mol)、cr2o39.879g(0.065mol)、zno10.579g(0.13mol)、tio210.387g(0.13mol)粉末;按球:料:水的质量比3:1:3将球磨珠、原料及超纯水倒入球磨罐,并将球磨罐放置在球磨机工位上,先进行1小时球磨,转速为500r/min,随后暂停10min,以此为一个球磨周期,10min过后再进行1小时球磨,转速为500r/min,共计球磨8小时得到混合粉末;随后将球磨所得混合粉末干燥、研磨;再将研磨后的混合粉末置于箱式电阻炉,空气氛围中升温至880℃(升温速率为11℃/min),煅烧4小时,最后空气淬火冷却至室温,得到单相的(cu, fe, cr, zn, ti)3o4高熵陶瓷。

[0033]

图9为所制备的(cu, fe, cr, zn, ti)3o4高熵陶瓷的xrd图,该谱线与icdd数据库中具有尖晶石结构的fe3o4谱线(pdf#88

‑

0315)非常吻合,表明本实施例所制得的高熵陶瓷为面心立方晶体结构的单相固溶体。

[0034]

取0.2g本实施例制备的(cu, fe, cr, zn, ti)3o4高熵陶瓷,测得该高熵陶瓷在

0.3~2.5μm波段的太阳能吸收率为0.852;该高熵陶瓷经热稳定实验后,测得其在0.3~2.5μm波段的太阳能吸收率为0.850。

[0035]

实施例5分别称取cuo9.546g(0.12mol)、mno210.433g(0.12mol)、mgo5.239g(0.12mol)、cr2o39.119g(0.06mol)、tio210.387g(0.12mol)粉末;按球:料:水质量比5:1:3将球磨珠、原料及超纯水倒入球磨罐;并将球磨罐放置在球磨机工位上,先进行1小时球磨,转速为500r/min,随后暂停10min,以此为一个球磨周期,10min过后再进行1小时球磨,转速为500r/min,共计球磨12小时得到混合粉末;随后将球磨所得混合粉末干燥、研磨;再将混合粉末置于箱式电阻炉,空气氛围中升温至1200℃(升温速率为15℃/min),煅烧10小时,然后随炉冷却至室温,得到单相的(cu, mn, mg, cr, ti)3o4高熵陶瓷。

[0036]

图10为所制备的(cu, mn, mg, cr, ti)3o4高熵陶瓷的xrd图,该谱线与icdd数据库中具有尖晶石结构的fe3o4谱线(pdf#88

‑

0315)非常吻合,表明本实施例所制得的高熵陶瓷为面心立方晶体结构的单相固溶体。

[0037]

取0.2 g所制备的(cu, mn, mg, cr, ti)3o4高熵陶瓷,测得该高熵陶瓷在0.3~2.5μm波段的太阳能吸收率为0.847;该高熵陶瓷经热稳定实验后,测得其在0.3~2.5μm波段的太阳能吸收率为0.848。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。