1.本发明涉及材料领域,尤其涉及一种可用于户外,主要为耐紫外线的板材及其制造方法和应用。

背景技术:

2.人造板材目前主要为石英石,石英石是由90%以上的天然石英和10%左右的色料、树脂和其它调节粘接、固化等的添加剂组成。是经过负压真空、高频振动成型、加温固化的生产方法加工而成的板材,其质地坚硬、结构致密,具有其他装饰材料无法比拟的耐磨、耐压、耐高温、抗腐蚀、防渗透等特性,越来越受到人们的关注和青睐。但现有的人造石板材的耐候性较弱,长期在室外的人造石板材容易老化、发黄和变脆弱,极大的限制了人造石板材在各种复杂条件下的应用。

3.因此,针对这一现状,迫切需要开发一种耐候性好、可用于户外的人造工程板材,以克服当前实际应用中的不足。

技术实现要素:

4.本发明的目的在于提供一种耐紫外线的板材,各原料的重量百分含量如下:硅酸盐填料55%

‑

95%,树脂4%

‑

30%,着色剂0.1%

‑

10%,偶联剂0.05%

‑

5%和引发剂0.05%

‑

5%。

5.本发明优选的技术方案中,所述硅酸盐填料由0.1%

‑

10%的钙元素、0.1%

‑

20%的钠元素、0.1%

‑

30%的硅元素和40

‑

90%的氧元素组成。

6.本发明优选的技术方案中,所述硅酸盐中钠元素和钙元素的比例为1:0.5

‑

1.5,优选为1:0.75

‑

1。

7.本发明优选的技术方案中,所述硅酸盐填料的含量为60%

‑

90%,优选为65%

‑

80%。

8.本发明优选的技术方案中,所述硅酸盐填料的平均粒度为6目

‑

200目,优选为50目

‑

100目。

9.本发明优选的技术方案中,所述树脂结构为不含苯环和共轭双键结构的树脂。

10.本发明优选的技术方案中,所述树脂选自石油树脂、醇酸树脂、丙烯酸树脂、不饱和聚酯树脂、环氧树脂和聚醚树脂中的任一种或其组合,优选为不饱和聚酯树脂、环氧树脂中的任一种或其组合。

11.本发明优选的技术方案中,所述树脂的玻璃化温度不低于80℃,优选不低于100℃。

12.本发明优选的技术方案中,所述树脂的含量为10

‑

25%,优选为12

‑

20%。

13.本发明优选的技术方案中,所述偶联剂选自硅烷偶联剂、钛酸酯偶联剂和铝酸化合物中的任一种或其组合。

14.本发明优选的技术方案中,所述偶联剂的含量为0.08

‑

3%,优选为0.1

‑

1%。

15.本发明优选的技术方案中,所述引发剂选自偶氮类引发剂、过氧化物类引发剂中的中的任一种或其组合。

16.本发明优选的技术方案中,所述引发剂不含钴元素。

17.本发明优选的技术方案中,所述引发剂的含量为0.08

‑

3%,优选为0.1

‑

1%。

18.本发明优选的技术方案中,所述着色剂选自氧化铁类颜料、氧化钛类颜料、酞菁颜料、偶氮颜料、甲基染料和络合物染料中的任一种或其组合。

19.本发明优选的技术方案中,所述着色剂为钛白粉。

20.本发明优选的技术方案中,所述着色剂的含量为0.2

‑

5%,优选为0.3

‑

0.5%。

21.本发明优选的技术方案中,所述板材的耐uv测试达到3级以上,优选达到4级以上。

22.本发明优选的技术方案中,所述板材的吸水率小于0.01%,优选为小于0.005%。

23.本发明的另一目的在于提供一种耐紫外线的板材的制备方法,所述板材原料的重量百分含量如下:硅酸盐填料55%

‑

95%,树脂4%

‑

30%,着色剂0.1%

‑

10%、偶联剂0.05%

‑

5%和引发剂0.05%

‑

5%,制备方法包括以下步骤:

24.(1)将各原料按比例混合,经搅拌形成均匀混合物;

25.(2)真空压缩混合物以形成板材先驱体;

26.(3)加温固化该板材先驱体形成工程板材产品。

27.本发明优选的技术方案中,步骤(1)中,先将硅酸盐填料与着色剂、偶联剂、引发剂按比例搅拌混合,再加入树脂搅拌混合。

28.本发明优选的技术方案中,步骤(1)中,搅拌速度为100

‑

300r/min,优选为150

‑

250r/min。

29.本发明优选的技术方案中,步骤(1)中,每次搅拌混合时间为1

‑

30分钟。

30.本发明优选的技术方案中,步骤(2)中,压缩为振动压缩。

31.本发明优选的技术方案中,步骤(2)中,压缩在真空

‑

0.1mpa的压力下发生。

32.本发明优选的技术方案中,步骤(2)中,压缩时间为1

‑

60分钟。

33.本发明优选的技术方案中,步骤(3)中,所述固化温度为70℃

‑

15o℃,优选为85℃

‑

11o℃,更优选为90

‑

100℃。

34.本发明优选的技术方案中,步骤(3)中,所述固化时间为15

‑

300分钟,优选为30

‑

60分钟。

35.本发明优选的技术方案中,所述硅酸盐填料由0.1%

‑

10%的钙元素、0.1%

‑

20%的钠元素、0.1%

‑

30%的硅元素和40

‑

90%的氧元素组成。

36.本发明优选的技术方案中,所述硅酸盐中钠元素和钙元素的比例为1:0.5

‑

1.5,优选为1:0.75

‑

1。

37.本发明优选的技术方案中,所述硅酸盐填料的含量为60%

‑

90%,优选为65%

‑

80%。

38.本发明优选的技术方案中,所述硅酸盐填料的平均粒度为6目

‑

200目,优选为50目

‑

100目。

39.本发明优选的技术方案中,所述树脂结构为不含苯环和共轭双键结构的树脂。

40.本发明优选的技术方案中,所述树脂选自石油树脂、醇酸树脂、丙烯酸树脂、不饱和聚酯树脂、环氧树脂和聚醚树脂中的任一种或其组合,优选为不饱和聚酯树脂、环氧树脂

中的任一种或其组合。

41.本发明优选的技术方案中,所述树脂的玻璃化温度不低于80℃,优选不低于100℃。

42.本发明优选的技术方案中,所述树脂的含量为10

‑

25%,优选为12

‑

20%。

43.本发明优选的技术方案中,所述偶联剂选自硅烷偶联剂、钛酸酯偶联剂和铝酸化合物中的任一种或其组合。

44.本发明优选的技术方案中,所述偶联剂的含量为0.08

‑

3%,优选为0.1

‑

1%。

45.本发明优选的技术方案中,所述引发剂选自偶氮类引发剂、过氧化物类引发剂中的中的任一种或其组合。

46.本发明优选的技术方案中,所述引发剂不含钴元素。

47.本发明优选的技术方案中,所述引发剂的含量为0.08

‑

3%,优选为0.1

‑

1%。

48.本发明优选的技术方案中,所述着色剂选自氧化铁类颜料、氧化钛类颜料、酞菁颜料、偶氮颜料、甲基染料和络合物染料中的任一种或其组合。

49.本发明优选的技术方案中,所述着色剂为钛白粉。

50.本发明优选的技术方案中,所述着色剂的含量为0.2

‑

5%,优选为0.3

‑

0.5%。

51.本发明优选的技术方案中,所述板材的耐uv测试达到3级以上,优选达到4级以上。

52.本发明优选的技术方案中,所述板材的吸水率小于0.01%,优选为小于0.005%。

53.本发明的另一目的在于提供本发明的耐紫外线的板材在制备建筑材料中的应用。

54.本发明优选的技术方案中,所述建筑材料包括台面、地板、家具表面建筑装饰面板、墙砖中的任一种。

55.如无其他说明,本发明中用如下测试方法:

56.1.耐uv:astm d4329

‑

13。

57.2.吸水率:astm c97/c97m

‑

18。

58.3.树脂的玻璃化温度:差示扫描热法(dsc)测量。

59.相比其他现有技术,本发明具有的技术优势在于:

60.1、本发明所制备的板材,不仅满足板材力学性能,而且产品硬度高、韧性好、不易开裂,具有良好的抗紫外性、光稳定性、耐天候性和耐老化性;长期使用过程中,极大程度降低了材料成本和更换材料的施工成本,同时避免了老化废料的产生,绿化环保。

61.2、本发明制备板材方法,制备工艺简单,降低了施工难度,节约了生产时间,适用于工业化生产。

具体实施方式

62.实施例1:本发明的板材制备方法

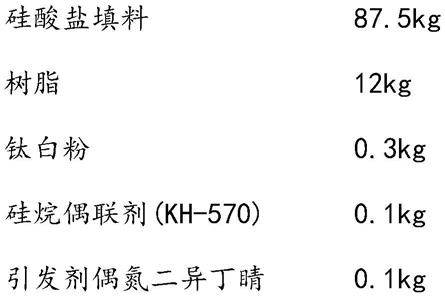

63.板材配方为:

[0064][0065]

其中硅酸盐填料的成分含量详见表1。树脂是奥森化学公司(orson chemicals)获得的orchem

tm 727不饱和聚酯树脂,树脂的玻璃化温度为80℃。

[0066]

表1:硅酸盐填料成分

[0067]

编号钠钙氧硅18.86wt.%8.05wt.%55.24wt.%27.85wt.%

[0068]

板材的制备方法为:

[0069]

(1)将硅酸盐填料粉碎至平均粒度为100目以下,再与偶联剂、引发剂、着色剂原料按比例加入到非重力混合器中以200r/min的速度搅拌混合3分钟,再加入树脂继续搅拌混合3分钟,使这些干燥成分的混合物均匀化。

[0070]

(2)将均匀混合物通过真空高频振动板,通过在约

‑

0.1mpa的真空条件下进行振动压缩10分钟,将均匀混合物压制成压缩混合物。

[0071]

(3)将压缩混合物送入固化炉,在100℃下加热40分钟使其固化以形成人造板材产品。

[0072]

实施例2:本发明的板材制备方法

[0073]

板材配方为:

[0074][0075]

其中硅酸盐填料的成分含量详见表2。树脂是从interplasticcorporation商购的sil93be

‑

956树脂,树脂的玻璃化温度为100℃。

[0076]

表2:硅酸盐填料成分

[0077]

编号钠钙氧硅117.17wt.%8.85wt.%45.92wt.%28.06wt.%

[0078]

板材的制备方法为:

[0079]

(1)将硅酸盐填料粉碎至平均粒度为100目以下,再与偶联剂、引发剂、着色剂原料

按比例加入到非重力混合器中以200r/min的速度搅拌混合3分钟,再加入树脂继续搅拌混合3分钟,使这些干燥成分的混合物均匀化。

[0080]

(2)将均匀混合物通过真空高频振动板,通过在约

‑

0.1mpa的真空条件下进行振动压缩30分钟,将均匀混合物压制成压缩混合物。

[0081]

(3)将压缩混合物送入固化炉,在100℃下加热40分钟使其固化以形成人造板材产品。

[0082]

实施例3:本发明的板材制备方法

[0083]

板材配方为:

[0084][0085]

其中硅酸盐填料的成分含量详见表3。树脂是从turkuaz polyester商购的布雷顿型聚酯树脂,树脂的玻璃化温度为120℃。

[0086]

表3:硅酸盐填料成分

[0087]

编号钠钙氧硅18.82wt.%12.58wt.%50.78wt.%27.82wt.%

[0088]

板材的制备方法为:

[0089]

(1)将硅酸盐填料粉碎至平均粒度为100目以下,再与偶联剂、引发剂、着色剂原料按比例加入到非重力混合器中以200r/min的速度搅拌混合3分钟,再加入树脂继续搅拌混合3分钟,使这些干燥成分的混合物均匀化。

[0090]

(2)将均匀混合物通过真空高频振动板,通过在约

‑

0.1mpa的真空条件下进行振动压缩30分钟,将均匀混合物压制成压缩混合物。

[0091]

(3)将压缩混合物送入固化炉,在100℃下加热40分钟使其固化以形成人造板材产品。

[0092]

对比例1:

[0093]

板材配方为:

[0094][0095]

其中陶瓷粉、玻璃砂的成分详见表4

‑

5。树脂是商购的polaris

tm

不饱和聚酯树脂,树脂的玻璃化温度为60℃。

[0096]

表4:陶瓷粉末成分

[0097]

编号钠铝硅氧11.23wt.%18.16wt.%16.29wt.%64.32wt.%

[0098]

表5:玻璃砂成分

[0099]

编号钠镁铝硅钙氧18.82wt.%2.15wt.%5.8wt.%27.82wt.%4.63wt.%50.78wt.%

[0100]

板材的制备方法为:

[0101]

(1)将陶瓷粉、玻璃砂粉碎至平均粒度为100目以下,再与引发剂、着色剂原料按比例加入到非重力混合器中以200r/min的速度搅拌混合3分钟,再加入树脂继续搅拌混合3分钟,使这些干燥成分的混合物均匀化。

[0102]

(2)将均匀混合物通过真空高频振动板,通过在约

‑

0.1mpa的真空条件下进行振动压缩30分钟,将均匀混合物压制成压缩混合物。

[0103]

(3)将压缩混合物送入固化炉,在100℃下加热40分钟使其固化以形成人造板材产品。

[0104]

试验例1板材特性考察

[0105]

对实施例1

‑

3和对比例1制备的板材进行检测,结果见表6:

[0106]

表6:实施例1和对比例1的板材特性

[0107]

特性实施例1实施例2实施例3对比例1吸水率0.02wt.%0.01wt.%0.005wt.%0.03wt.%耐uv4级4级4级1级

[0108]

试验例2紫外光照射实验稳定性考察

[0109]

将实施例1

‑

3和对比例1制备的板材放置户外,正常太阳光光照紫外条件下,观察其颜色变化,结果见表7。

[0110]

表7紫外光照试验稳定性考察

[0111]

[0112][0113]

以上对本发明具体实施方式的描述并不限制本发明,本领域技术人员可以根据本发明作出各种改变或变形,只要不脱离本发明的精神,均应属于本发明权利要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。