1.本技术涉及一种强化工艺,特别是涉及一种锂铝硅玻璃的新型强化工艺。

背景技术:

2.硅酸盐玻璃是一种非晶态的材料,具备热稳定性,高强度,高硬度,高透光度等优异性能,其制品在电子产品、建筑、汽车、轨道交通、航空、航天等领域有着广泛的应用。

3.由于产品对玻璃强度性能的需求日益提升,为了满足对玻璃高强度的要求,通常需要对玻璃进行强化处理,以提高玻璃的强度。现有技术的玻璃强化处理方法包括物理强化法和化学强化法。

4.物理强化法是将玻璃加热接近玻璃软化温度,对玻璃两侧吹以空气(或者其他介质),使其均匀快速冷却,由于玻璃的表面冷却速度较快,内部冷却速度较慢,使玻璃内外产生温度差,进而使形成的玻璃的表面具有压应力、内部具有张应力,从而提高玻璃的强度。但是由于物理强化机理的原因,强化后的玻璃存在强度提升较少,应力不均,表面易变形和烧伤,且薄玻璃和曲面较大的玻璃无法强化的缺点。

5.化学强化法是将玻璃浸在含有比玻璃中碱金属离子半径大的碱离子熔盐中,通过离子交换,然后利用两种碱金属离子的半径差,造成玻璃的表面产生“挤塞”效应,使形成的玻璃的表面产生压应力层,来提高玻璃的强度。但是由于化学强化机理的原因,强化后的玻璃存在强度提升较少,抗划伤能力及划伤忍受能力较弱,且熔盐要求纯度高,利用率很低的缺点。

技术实现要素:

6.为解决上述现有技术中所存在的问题,本技术实施例提供一种锂铝硅玻璃的新型强化工艺。具体的技术方案如下:

7.第一方面,提供一种锂铝硅玻璃的新型强化工艺,其包括以下步骤:步骤(a)、提供一锂铝硅玻璃,锂铝硅玻璃中的各组分的质量百分比含量为:二氧化硅(sio2)为55~65%,三氧化二铝(al2o3)为10~20%,氧化锂(li2o)为2~8%,氧化钠(na2o)为7~13%,氧化铁(fe2o3)为小于等于0.04%,其余氧化钾(k2o)、氧化硼(b2o3)、氧化镁(mgo)、氧化钙(cao)、氧化锌(zno)、氧化铈(ceo2)和二氧化锆(zro2)之和小于等于5%;步骤(b)、预热锂铝硅玻璃;步骤(c)、将预热后的锂铝硅玻璃放置在第一碱性盐溶液内,并在温度为360~440℃下保温12~48小时,以置换出锂铝硅玻璃的表面的锂离子,其中第一碱性盐溶液中硝酸钠的质量比为90%

‑

99%,硝酸钾的质量比为0.5%

‑

8%,氧化铝的质量比为0.2%

‑

2.5%,五氧化二磷的质量比为0.1%

‑

1%;步骤(d)、取出锂铝硅玻璃,并滴盐10~30分钟;步骤(e)、完成滴盐后立即将锂铝硅玻璃放置在空气中,进行空冷冷却;步骤(f)、空冷冷却完成后,在锂铝硅玻璃的表面喷洒柠檬酸溶液,并擦拭锂铝硅玻璃;步骤(g)、清洁锂铝硅玻璃;步骤(h)、再次预热锂铝硅玻璃;步骤(i)、再次将步骤(h)中预热后的锂铝硅玻璃放置在第二碱性盐溶液内,并在温度为390~430℃下保温12~48小时,以置换出锂铝硅玻璃的表面的钠离子及残

留的锂离子,其中第二碱性盐溶液中硝酸钾的质量比为90%

‑

99%,硝酸钠的质量比为0.5%

‑

8%,氢氧化钾的质量比为0.2%

‑

5%,氧化铝的质量比为0.2%

‑

2.5%,五氧化二磷的质量比为0.1%

‑

1%;步骤(j)、重复步骤(d)至步骤(g)。

8.在第一方面的第一种可能实现方式中,步骤(a)中,锂铝硅玻璃的厚度为1.5~12mm。

9.在第一方面的第二种可能实现方式中,步骤(b)和步骤(j)中,其分别是通过化学炉预热箱预热锂铝硅玻璃,预热温度为250~320℃,预热时间为0.5~6小时。

10.在第一方面的第三种可能实现方式中,步骤(c)中,其是置换锂铝硅玻璃的表面0~300μm深度之间的锂离子(na )。

11.在第一方面的第四种可能实现方式中,步骤(c)中,第一碱性盐溶液还包括催化剂和吸附剂。

12.结合第一方面的第四种可能实现方式,在第一方面的第五种可能实现方式中,催化剂和吸附剂的质量比小于等于0.3%。

13.在第一方面的第六种可能实现方式中,步骤(f)中,柠檬酸溶液包括去离子水和柠檬酸,并且去离子水与柠檬酸的质量比为10:1。

14.在第一方面的第七种可能实现方式中,步骤(g)中,清洁锂铝硅玻璃的步骤还包括:选用去离子水冲洗锂铝硅玻璃的表面;用清洁剂溶液喷洒在锂铝硅玻璃的表面;以及用去离子水冲洗锂铝硅玻璃的表面。

15.结合第一方面的第七种可能实现方式,在第一方面的第八种可能实现方式中,去离子的温度30~50℃。

16.在第一方面的第一种可能实现方式中,步骤(i)中,其是置换锂铝硅玻璃的表面0~15μm深度之间的锂离子(na )及步骤(c)中残留的锂离子。

17.本技术与现有技术相比具有的优点有:

18.本技术的锂铝硅玻璃的新型强化工艺,其选用内部分子结构为铝氧四面体的锂铝硅原片玻璃,并采用第一碱性盐溶液中的钠离子置换出锂铝硅玻璃的表面的锂离子,再通过第二碱性盐溶液中的钾离子置换出锂铝硅玻璃的表面的钠离子及残留的锂离子,从而产生“挤压”效应,提高玻璃的抗划伤能力及忍受划伤能力及强度的提升。经本技术锂铝硅玻璃的新型强化工艺强化后的玻璃表面应力≥600mpa、离子深度≥300μm、显著提高了玻璃抗划伤能力及忍受划伤能力、玻璃弯曲强度增强至≥500mpa,拓展了锂铝硅玻璃的应用范围,延长了制品的使用寿命。

附图说明

19.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

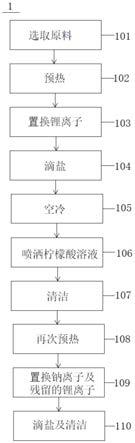

20.图1是本技术一实施例的锂铝硅玻璃的新型强化工艺的步骤流程示意图;

21.图2是本技术一实施例的锂铝硅玻璃的表面结构在离子置换前及置换后的锂离子变化示意图;

22.图3是本技术一实施例的锂铝硅玻璃的表面结构在离子置换前及置换后的钠离子及残留的锂离子变化示意图;

23.图4是对照例1的普通钠钙硅玻璃的表面结构在离子置换前及置换后的变化示意图;

24.图5是对照例2的锂铝硅玻璃的表面结构在离子置换前及置换后的变化示意图。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.关于本文中所使用的“第一”、“第二”等,并非特别指称次序或顺位的意思,亦非用以限定本技术,其仅仅是为了区别以相同技术用语描述的组件或操作而已。

27.请参阅图1,其示出了本技术一实施例的锂铝硅玻璃的新型强化工艺的步骤流程示意图;如图所示,锂铝硅玻璃的新型强化工艺1包括以下步骤101~109,其中:

28.步骤101:选取原料。提供一锂铝硅玻璃,锂铝硅玻璃中的各组分的质量百分比含量为:二氧化硅(sio2)为55~65%,三氧化二铝(al2o3)为10~20%,氧化锂(li2o)为2~8%,氧化钠(na2o)为7~13%,氧化铁(fe2o3)为小于等于0.04%,其余氧化钾(k2o)、氧化硼(b2o3)、氧化镁(mgo)、氧化钙(cao)、氧化锌(zno)、氧化铈(ceo2)和二氧化锆(zro2)之和小于等于5%。

29.在一优选实施例中,锂铝硅玻璃的厚度为1.5~12mm,例如可以为1.5mm、6mm、8mm、12mm,但并不以此为限。在本技术中对于锂铝硅玻璃的长度和宽度没有特殊要求,本领域技术人员可以根据实际生产需求选择对应的长度和宽度的锂铝硅玻璃。本实施例进一步公开的锂铝硅玻璃内部分子结构为铝氧四面体,但并不以此为限。

30.具体的,挑取各组分的质量百分比满足上述要求的锂铝硅玻璃的基础上,优选的挑取表面无缺陷的锂铝硅玻璃,锂铝硅玻璃的厚度为1.5mm、6mm、8mm或12mm;若选用锂铝硅玻璃过长或过宽,用水刀数控切割机切割,但切割方式并不以此为限。将锂铝硅玻璃切割成长为230~270mm、宽为100~140mm的试样,例如长为250mm、宽为120mm,但并不以此为限。

31.优选的,将锂铝硅玻璃做进一步处理。具体的,是通过数控磨边机将锂铝硅玻璃的边部倒圆角,并且数控磨边机根据不同厚度的锂铝硅玻璃设计磨轮的槽口形状,由粗磨到精磨,槽口逐渐过渡,数控磨边机磨边后,锂铝硅玻璃的倒圆角应满足均匀,无毛边,端面无划痕和白印,然锂铝硅玻璃的进一步处理方式并不局限于此,本领域技术人员也可以根据本技术的教导选择其他合适的处理方式。

32.步骤102:预热。预热锂铝硅玻璃。

33.在一优选实施例中,是通过化学炉预热箱预热锂铝硅玻璃,预热温度为250~320℃,例如可以为250℃、300℃或320℃,但并不以此为限。预热时间为0.5~6小时,例如可以为0.5小时、3小时、6小时,但并不以此为限,然锂铝硅玻璃的预热方式并不局限于此,本领域技术人员也可以根据实际需求选择其他合适的预热方式。

34.具体的,将锂铝硅玻璃放置在吊篮内,然后将锂铝硅玻璃及吊篮一同放入化学炉预热箱内,开启预热箱,将锂铝硅玻璃预热至250℃、300℃或320℃,预热时间为0.5小时、3小时或6小时。

35.步骤103:置换锂离子(li )。将预热后的锂铝硅玻璃放置在第一碱性盐溶液内,并在温度为360~440℃下保温12~48小时,以置换出锂铝硅玻璃的表面的锂离子,锂铝硅玻璃的表面结构在离子置换前及置换后的锂离子变化请参考图2所示,其中第一碱性盐溶液中硝酸钠(nano3)的质量比为90%

‑

99%,硝酸钾(kno3)的质量比为0.5%

‑

8%,氧化铝(al2o3)的质量比为0.2%

‑

2.5%,五氧化二磷(p2o5)的质量比为0.1%

‑

1%。

36.在一优选实施例中,钠离子(na

﹢

)是置换锂铝硅玻璃的表面0~300μm深度之间的锂离子(li ),以使玻璃获得一定的强度,玻璃的忍受划伤的能力达到最大,且玻璃的强度稳定性能最佳,但并不以此为限。

37.在一优选实施例中,第一碱性盐溶液内还添加有催化剂和吸附剂,以加快锂铝硅玻璃的置换速率,但并不以此为限。

38.具体的,锂铝硅玻璃预热完成后,可以通过提升机将吊篮及锂铝硅玻璃提升至承有第一碱性盐溶液的盐槽内,然后保温,保温温度可以为360℃、415℃或440℃,但并不以此为限,本领域技术人员可以根据实际生产需求选择其他合适的保温温度。保温时间可以为12小时、24小时或48小时,但并不以此为限,本领域技术人员可以根据实际生产需求选择其他合适的保温时间。

39.步骤104:滴盐。取出锂铝硅玻璃,并滴盐10~30分钟。

40.具体的,保温完成后,可以通过提升机将吊篮及锂铝硅玻璃从盐槽内提出,但并不以此为限,本领域技术人员也可以根据实际生产需求选择其他合适的提升方式。然后在锂铝硅玻璃上滴盐,持续10分钟、15分钟或30分钟,但并不以此为限。在本技术中对于滴盐方式的选择可以没有特殊要求,参照本领域技术人员的常规选择即可。

41.步骤105:空冷。完成滴盐后立即将锂铝硅玻璃放置在空气中,进行空冷冷却,以提高锂铝硅玻璃的表面的应力。

42.在本技术中对于锂铝硅玻璃的空冷冷却方式的选择可以没有特殊要求,参照本领域技术人员的常规选择即可。

43.步骤106:喷洒柠檬酸溶液。空冷冷却完成后,在锂铝硅玻璃的表面喷洒柠檬酸溶液,并擦拭锂铝硅玻璃。

44.在一优选实施例中,柠檬酸溶液包括去离子水和柠檬酸,并且去离子水与柠檬酸的质量比为10:1,但并不以此为限,本领域技术人员也可以根据实际生产需求选择其他合适的质量比的柠檬酸溶液。

45.具体的,配备上述比例的柠檬酸溶液,将柠檬酸溶液喷洒在锂铝硅玻璃的表面,喷洒方式可以是选择喷壶喷洒,但并不以此为限。然后用百洁布擦拭玻璃,但并不以此为限,本领域技术人员也可以根据实际生产需求选择其他合适的擦拭方式。

46.步骤107:清洁。清洁锂铝硅玻璃。

47.具体的,选用30~50℃的去离子水冲洗锂铝硅玻璃的表面,此温度范围(30~50℃)的去除玻璃表面污渍、盐渍最佳,接着用清洁剂溶液喷洒在锂铝硅玻璃的表面,然后再用去离子水冲洗锂铝硅玻璃的表面

48.步骤108:再次预热。再次预热锂铝硅玻璃。

49.具体的,再将锂铝硅玻璃放置在吊篮内,然后将锂铝硅玻璃及吊篮一同放入化学炉预热箱内,开启预热箱,将锂铝硅玻璃预热至250℃、300℃或320℃,预热时间为0.5小时、

3小时或6小时。

50.步骤109:置换钠离子(na )及残留的锂离子(li )。再次将步骤(108)中预热后的锂铝硅玻璃放置在第二碱性盐溶液内,并在温度为390~430℃下保温12~48小时,以置换出锂铝硅玻璃的表面的钠离子及残留的锂离子,锂铝硅玻璃的表面结构在离子置换前及置换后的钠离子及残留的锂离子变化请参考图3所示。其中第二碱性盐溶液中硝酸钾(kno3)的质量比为90%

‑

99%,硝酸钠(nano3)的质量比为0.5%

‑

8%,氢氧化钾(koh)的质量比为0.2%

‑

5%,氧化铝(al2o3)的质量比为0.2%

‑

2.5%,五氧化二磷(p2o5)的质量比为0.1%

‑

1%。

51.在一优选实施例中,钾离子(k

﹢

)是置换锂铝硅玻璃的表面0~15μm深度之间的锂离子(na

﹢

),以使增强玻璃强度,同时玻璃抗划痕能力达到最大,但并不以此为限。

52.具体的,锂铝硅玻璃预热完成后,可以通过提升机将吊篮及锂铝硅玻璃提升至承有第二碱性盐溶液的盐槽内,然后保温,保温温度可以为390℃、415℃或430℃,但并不以此为限,本领域技术人员可以根据实际生产需求选择其他合适的保温温度。保温时间可以为12小时、24小时或48小时,但并不以此为限,本领域技术人员可以根据实际生产需求选择其他合适的保温时间。

53.步骤110:滴盐及清洁。重复步骤104至步骤107,具体步骤参照上述所述,本技术在此不在进行赘述。

54.锂铝硅玻璃经上述锂铝硅玻璃的新型强化工艺1强化处理后玻璃表面无变形,同时参照标准jc 977

‑

2005《化学钢化玻璃》的试验方法,测试其表面应力,离子深度及弯曲强度(四点弯曲测试法),经测试,其玻璃表面应力≥600mpa、离子深度≥300μm、显著提高了玻璃抗划伤能力及忍受划伤能力、玻璃弯曲强度增强至≥500mpa,拓展了锂铝硅玻璃的应用范围,延长了制品的使用寿命。

55.以下将结合具体实施例和对照例进一步说明本技术锂铝硅玻璃的新型强化工艺1的有益效果。

56.对照例1

57.提供一普通钠钙硅玻璃,按照现有技术中的一种化学强化法(该化学强化法可以参考申请号为021119538中公开的化学钢化玻璃生产工艺)强化加工。

58.具体的是采用硝酸钾(kno3)作为主要熔盐,将普通钠钙硅玻璃放置在熔盐内,并在温度为400~500℃条件下置换3~8小时,普通钠钙硅玻璃的表面结构在离子置换前及置换后的变化请参考图4所示。

59.由于普通钠钙硅玻璃内部分子结构为硅氧四面体,只存在单个离子的交换,表层10μm左右的na

被熔盐中的k

交换,离子深度只有10μm,弯曲强度仅达到200mpa,玻璃抗划伤能力及忍受划伤能力较弱。

60.对照例2

61.提供一锂铝硅玻璃,按照现有技术中的另一种化学强化法(该化学强化法可以参考申请号为2008102389108中公开的化学钢化玻璃生产工艺)强化加工。

62.具体的,是采用硝酸钾(kno3)作为主要熔盐,将锂铝硅玻璃放置在熔盐内,在温度为380~440℃条件下置换6~9小时,锂铝硅玻璃的表面结构在离子置换前及置换后的变化请参考图5所示。

63.由于锂铝硅玻璃内部分子结构为铝氧四面体,较对照例1中普通钠钙硅玻璃中硅氧四面体的内部分子结构更加疏松,玻璃表层微空位较大,更容易进行离子的交换。但混合盐溶液中存在k 交换玻璃中na 、li 和混合盐溶液中na 交换玻璃中li 相互抑制的现象,影响了离子交换的速率,导致玻璃强度降低,玻璃易变成均匀体,制品易破碎。

64.实施例

65.提供一锂铝硅玻璃,对其进行切割,使其成尺寸为长(1100

±

5mm),宽(360mm

±

5mm)的试样,按照本技术的锂铝硅玻璃的新型强化工艺1进行强化加工,其离子交换如图2、图3所示。

66.由于锂铝硅玻璃内部分子结构为铝氧四面体,可以避免对照例1中钠钙硅玻璃钢化后强度不足及抗划伤能力及忍受划伤能力较弱的缺点,同时本技术的锂铝硅玻璃的新型强化工艺1通过对锂铝硅玻璃中的锂离子和钠离子分步置换,又可以避免对照例2中多离子交换相互抑制且玻璃易成均匀体的不足,充分利用玻璃原材料k﹢、na﹢、li 元素的可交换性、离子半径的差异,及玻璃中网络形成体催化元素al2o3及p2o5对离子交换速率的影响,对盐溶液分步配比,分步强化。

67.上述说明示出并描述了本技术的若干优选实施方式,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施方式的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。