1.本发明属于三氯氢硅生产技术领域,具体涉及一种改进的冷氢化合成三氯氢硅的方法及装置。

背景技术:

2.在多晶硅生产过程中,不管采用改良西门子法还是采用硅烷法,均会有大量的四氯化硅生成,为了避免四氯化硅对环境造成污染,需要对其进行回收与利用,现有技术采用冷氢化的方法将四氯化硅转化为生产多晶硅的原料三氯氢硅,从而使多晶硅的生产过程形成闭环回路,不仅减少了环境污染,而且大幅降低了生产成本。

3.冷氢化过程的化学反应方程式如下:

4.3sicl4 2h2 si=4sihcl35.在实验室中,四氯化硅的单程转化率较接近于其理论转化率,可达到35%~40%,然而在实际生产中,四氯化硅的单程转化率往往在25%以下。由于四氯化硅在实际生产中的单程转化率与理论转化率的偏差较大,因此在很大程度上提高了冷氢化的成本。

技术实现要素:

6.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种改进的冷氢化合成三氯氢硅的方法及装置,大大提高了氯化反应过程中三氯氢硅的转化率,提高了整个方法中的四氯化硅转化为三氯氢硅的单程转化率。

7.解决本发明技术问题所采用的技术方案是提供一种改进的冷氢化合成三氯氢硅的方法,包括以下步骤:

8.1)将预热过的四氯化硅、氢气、氯化氢,与过量的硅粉混合,发生氯化反应,主要生成三氯氢硅,得到第一气相混合物;

9.2)将第一气相混合物进行气固分离,将气固分离得到的固体排出,将气固分离得到的气相进行加热,与过量的硅粉混合,发生冷氢化反应,主要生成三氯氢硅,得到第二气相混合物。

10.所述步骤1)中的氯化反应的主反应为si 3hcl=sihcl3 1.5h

2,

该步反应为放热反应,持续放热,从而降低了本发明中的改进的冷氢化合成三氯氢硅的方法的能耗。

11.所述步骤2)中的冷氢化反应为3sicl4 2h2 si=4sihcl3。

12.所述步骤1)中的第一气相混合物包括:四氯化硅、氢气、三氯氢硅,其含量为(50~55)mol%的四氯化硅、(40~45)mol%的氢气、(2~5)mol%的三氯氢硅。所述步骤2)中第二气相混合物包括:四氯化硅、氢气、三氯氢硅,其含量为(40~45)mol%的四氯化硅、(35~40)mol%的氢气、(20~22)mol%的三氯氢硅。

13.优选的是,所述步骤1)中预热过的四氯化硅、氢气、氯化氢的温度为300~380℃,氯化反应的压力为2~3mpa。

14.优选的是,所述步骤2)中分离得到的气体进行加热的温度为500~550℃,冷氢化

反应的压力为2~3mpa。

15.优选的是,所述步骤1)中预热过的四氯化硅、氢气、氯化氢的摩尔比为3.0:(2.2~3.0):(0.3~0.6)。

16.优选的是,所述的改进的冷氢化合成三氯氢硅的方法,还包括以下步骤:将步骤2)中的第二气相混合物对步骤1)中的四氯化硅、氢气、氯化氢进行预热。

17.本发明还提供一种上述方法所用的改进的冷氢化合成三氯氢硅的装置,包括:

18.第一反应器,用于通入预热过的四氯化硅、氢气、氯化氢,第一反应器还用于通入过量的硅粉,混合,发生氯化反应,主要生成三氯氢硅,得到第一气相混合物;

19.气固分离器,与第一反应器连接,气固分离器用于将第一气相混合物进行气固分离,将气固分离得到的固体排出;

20.加热器,与气固分离器的气相出口连接,加热器用于加热气固分离器的气相出口排出的气相;

21.第二反应器,与加热器连接,第二反应器用于将加热过的气固分离出的气相与过量的硅粉混合,发生冷氢化反应,主要生成三氯氢硅,得到第二气相混合物。

22.优选的是,所述的改进的冷氢化合成三氯氢硅的装置,还包括:

23.混合器,与第一反应器连接,混合器用于对通入第一反应器的四氯化硅、氢气、氯化氢进行混合。

24.优选的是,所述加热器还与第一反应器入口连接,所述加热器还用于对通入到第一反应器内的四氯化硅、氢气、氯化氢进行预热。

25.优选的是,第一反应器包括:第一反应器本体、设置于第一反应器本体内的第一气体分布器、第一内置旋风分离器,第一气体分布器设置靠近于第一反应器入口,第一内置旋风分离器设置靠近于第一反应器出口;

26.第二反应器包括:第二反应器本体、设置于第二反应器本体内的第二气体分布器、第二内置旋风分离器,第二气体分布器设置靠近于第二反应器入口,第二内置旋风分离器设置靠近于第二反应器出口。

27.优选的是,第一反应器为流化床反应器,第二反应器为流化床反应器。

28.优选的是,第二反应器的气相出口管线与通向第一反应器的管线连接进行换热,第二反应器的气相出口管线用于对通入第一反应器的四氯化硅、氢气、氯化氢进行预热。

29.本发明中的改进的冷氢化合成三氯氢硅的方法及装置具有如下显著效果:预热过的四氯化硅、氢气、氯化氢的混合气与硅粉首先进行氯化反应,混合气中氯化氢与硅粉发生反应主要生成三氯氢硅,由于混合气中存在大量的四氯化硅与氢气,促使氯化氢与硅粉反应过程中反应向生成三氯氢硅方向移动,因此大大提高了氯化反应过程中三氯氢硅的转化率,提高了整个方法中的四氯化硅转化为三氯氢硅的单程转化率,利于四氯化硅的转化和回收利用。同时氯化反应为放热反应,氯化反应过程中反应热作为热源对混合气进行加热,减少了冷氢化反应系统的补热量,降低了冷氢化系统的能耗,同时将冷氢化的转化率保持在较高的范围。

附图说明

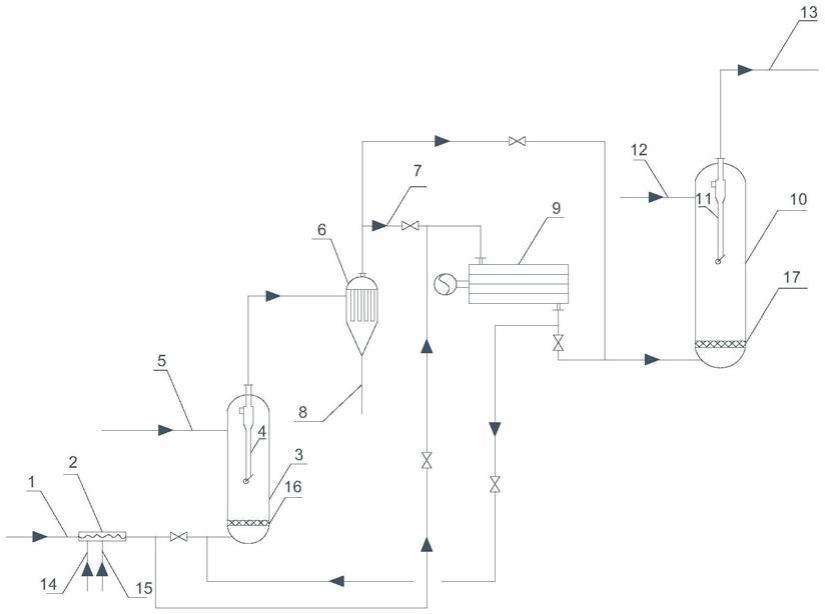

30.图1是本发明实施例2中的改进的冷氢化合成三氯氢硅的装置的结构示意图。

31.图中:1

‑

四氯化硅进料管线;2

‑

混合器;3

‑

第一反应器;4

‑

第一内置旋风分离器;5

‑

第一硅粉进料管线;6

‑

气固分离器;7

‑

气固分离器的气相出口管线;8

‑

硅尘排放口;9

‑

加热器;10

‑

第二反应器;11

‑

第二内置旋风分离器;12

‑

第二硅粉进料管线;13

‑

第二反应器的气相出口管线;14

‑

氢气进料管线;15

‑

氯化氢进料管线;16

‑

第一气体分布器;17

‑

第二气体分布器。

具体实施方式

32.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。

33.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

34.实施例1

35.本实施例提供一种改进的冷氢化合成三氯氢硅的装置,包括:

36.第一反应器,用于通入预热过的四氯化硅、氢气、氯化氢,第一反应器还用于通入过量的硅粉,混合,发生氯化反应,主要生成三氯氢硅,得到第一气相混合物;

37.气固分离器,与第一反应器连接,气固分离器用于将第一气相混合物进行气固分离,将气固分离得到的固体排出;

38.加热器,与气固分离器的气相出口连接,加热器用于加热气固分离器的气相出口排出的气相;

39.第二反应器,与加热器连接,第二反应器用于将加热过的气固分离出的气相与过量的硅粉混合,发生冷氢化反应,主要生成三氯氢硅,得到第二气相混合物。

40.本实施例还提供一种使用上述装置的改进的冷氢化合成三氯氢硅的方法,包括以下步骤:

41.1)将预热过的四氯化硅、氢气、氯化氢,与过量的硅粉混合,发生氯化反应,主要生成三氯氢硅,得到第一气相混合物;

42.2)将第一气相混合物进行气固分离,将气固分离得到的固体排出,将气固分离得到的气相进行加热,与过量的硅粉混合,发生冷氢化反应,主要生成三氯氢硅,得到第二气相混合物。

43.本实施例中的改进的冷氢化合成三氯氢硅的方法及装置具有如下显著效果:预热过的四氯化硅、氢气、氯化氢的混合气与硅粉首先进行氯化反应,混合气中氯化氢与硅粉发生反应主要生成三氯氢硅,由于混合气中存在大量的四氯化硅与氢气,促使氯化氢与硅粉反应过程中反应向生成三氯氢硅方向移动,因此大大提高了氯化反应过程中三氯氢硅的转化率,提高了整个方法中的四氯化硅转化为三氯氢硅的单程转化率,有利于四氯化硅的转化和回收利用。同时氯化反应为放热反应,氯化反应过程中反应热作为热源对混合气进行加热,减少了冷氢化反应系统的补热量,降低了冷氢化系统的能耗,同时将冷氢化的转化率保持在较高的范围。

44.实施例2

45.如图1所示,本实施例提供一种改进的冷氢化合成三氯氢硅的装置,包括:

46.第一反应器3,用于通入预热过的四氯化硅、氢气、氯化氢,第一反应器3还用于通入过量的硅粉,混合,发生氯化反应,主要生成三氯氢硅,得到第一气相混合物;

47.气固分离器6,与第一反应器3连接,气固分离器6用于将第一气相混合物进行气固分离,将气固分离得到的固体排出;

48.加热器9,与气固分离器6的气相出口连接,加热器9用于加热气固分离器6的气相出口排出的气相;

49.第二反应器10,与加热器9连接,第二反应器10用于将加热过的气固分离出的气相与过量的硅粉混合,发生冷氢化反应,主要生成三氯氢硅,得到第二气相混合物。

50.具体的,本实施例中的气固分离器6为硅粉除尘器,气固分离器6上设置有用于排放硅粉的硅尘排放口8,被分离下来的硅粉进行外排水解,气固分离器6上设置有用于排出气相的气固分离器6的气相出口,气固分离器6的气相出口与气固分离器的气相出口管线7连接。加热器9为电加热器。第一反应器3上连接有用于通入硅粉的第一硅粉进料管线5,第二反应器10上连接有用于通入硅粉的第二硅粉进料管线12。

51.优选的是,所述的改进的冷氢化合成三氯氢硅的装置,还包括:

52.混合器2,与第一反应器3连接,混合器2用于对通入第一反应器3的四氯化硅、氢气、氯化氢进行混合。混合器2上分别连接有用于通入四氯化硅的四氯化硅进料管线1、用于通入氢气的氢气进料管线14、用于通入氯化氢的氯化氢进料管线15。

53.优选的是,所述加热器9还与第一反应器3入口连接,所述加热器9还用于对通入到第一反应器3内的四氯化硅、氢气、氯化氢进行预热。

54.优选的是,第一反应器3包括:第一反应器本体、设置于第一反应器本体内的第一气体分布器16、第一内置旋风分离器4,第一气体分布器16设置靠近于第一反应器3入口,第一内置旋风分离器4设置靠近于第一反应器3出口。第一内置旋风分离器4的下料腿插入第一反应器3的反应段,预热过的四氯化硅、氢气、氯化氢通过第一反应器3入口进入第一反应器本体内,经过第一气体分布器16后,进入第一反应器本体的空腔内,与通入的过量硅粉进行氯化反应,经过第一内置旋风分离器4旋风分离,旋风分离得到的硅粉落回第一反应器本体内继续反应,旋风分离得到的第一气相混合物排出第一反应器3。

55.第二反应器10包括:第二反应器本体、设置于第二反应器本体内的第二气体分布器17、第二内置旋风分离器11,第二气体分布器17设置靠近于第二反应器10入口,第二内置旋风分离器11设置靠近于第二反应器10出口。第二内置旋风分离器11的下料腿插入第二反应器10的反应段,加热过的气固分离出的气体通过第二反应器10入口进入第二反应器本体内,经过第二气体分布器17后,进入第二反应器本体的空腔内,与通入的过量的硅粉进行氯化反应,经过第二内置旋风分离器11旋风分离,旋风分离得到的硅粉落回第二反应器本体内继续反应,旋风分离得到的第二气相混合物排出第二反应器10。

56.第二反应器10的气相出口与第二反应器的气相出口管线13连接。

57.优选的是,第一反应器3为流化床反应器,第二反应器10为流化床反应器。当然,第一反应器3也可以为固定床反应器。

58.优选的是,第二反应器的气相出口管线13与通向第一反应器3的管线连接进行换热,第二反应器的气相出口管线13用于对通入第一反应器3的四氯化硅、氢气、氯化氢进行预热。第二反应器10的气相出口管线通至冷氢化冷却分离系统分离回收。

59.本实施例中的改进的冷氢化合成三氯氢硅的装置还包括其它常规冷却分离设备(包括:急冷塔、空冷器、水冷器、深冷器)。

60.本实施例还提供一种使用上述装置的改进的冷氢化合成三氯氢硅的方法,包括以下步骤:

61.1)将四氯化硅、氢气、氯化氢通过混合器2进行混合,再通过加热器9对四氯化硅、氢气、氯化氢进行预热,将预热过的四氯化硅、氢气、氯化氢通入第一反应器3内。

62.2)向第一反应器3内通入硅粉,预热过的四氯化硅、氢气、氯化氢的温度为300℃,将预热过的四氯化硅、氢气、氯化氢,与过量的硅粉再第一反应器3内混合,预热过的四氯化硅、氢气、氯化氢的摩尔比为3.0:2.7:0.6,上述混合物发生氯化反应,氯化反应的压力为2mpa,主要生成三氯氢硅,得到第一气相混合物,第一气相混合物包括:四氯化硅、氢气、三氯氢硅,其含量为(50~55)mol%的四氯化硅、(40~45)mol%的氢气、(2~5)mol%的三氯氢硅。该氯化反应的主反应为si 3hcl=sihcl3 1.5h2,该步氯化反应放出的热量将第一反应器3内的温度加热到一定温度,该步氯化反应主要生成三氯氢硅,四氯化硅的含量极少,从而提高了整个方法的生成三氯氢硅的转化率。该步反应为放热反应,持续放热,从而降低了本实施例中的改进的冷氢化合成三氯氢硅的方法的能耗。第一气相混合物在第一反应器3内通过第一内置旋风分离器4将其中夹杂的硅粉颗粒分离下来,分离下来的硅粉重新返回第一反应器3的反应段继续进行反应。

63.3)将第一气相混合物通过气固分离器6进行气固分离,将气固分离得到的固体排出,将气固分离得到的气相通过加热器9进行加热,加热的温度为530℃,通入到第二反应器10内,向第二反应器10内通入过量的硅粉,将气固分离得到的气相与过量的硅粉在第二反应器10内混合,发生冷氢化反应,冷氢化反应的压力为3mpa,主要生成三氯氢硅,得到第二气相混合物,第二气相混合物包括:四氯化硅、氢气、三氯氢硅,其含量为(40~45)mol%的四氯化硅、(35~40)mol%的氢气、(20~22)mol%的三氯氢硅。反应开始后,通过第二反应器的气相出口管线13排出的第二气相混合物对步骤1)中的四氯化硅、氢气、氯化氢进行预热,第二气相混合物在第二反应器10内通过第二内置旋风分离器11将其中夹杂的硅粉颗粒分离下来,分离下来的硅粉重新返回第二反应器10的反应段继续进行反应,除去硅粉后的第二气相混合物进行冷氢化冷却分离系统进行分离回收。该步的冷氢化反应为3sicl4 2h2 si=4sihcl3。步骤3)中在加热器9中进行加热时,通过加热器9对气固分离得到的气相进行加热时,由于气固分离得到的气相自身的温度在300℃左右,所以加热器9只需将气固分离得到的气相由300℃左右加热到530℃,这样避免了现有技术中冷氢化反应从常温加热到530℃,大大降低了能耗。

64.本实施例中三氯氢硅的单程收率为30%。

65.通过本实施例中的改进的冷氢化合成三氯氢硅的方法及装置,避免了氯化氢对冷氢化反应过程的影响,既降低了能耗,又提高了冷氢化合成三氯氢硅反应过程的转化率。

66.本实施例中的改进的冷氢化合成三氯氢硅的方法及装置具有如下显著效果:预热过的四氯化硅、氢气、氯化氢的混合气与硅粉首先进行氯化反应,混合气中氯化氢与硅粉发生反应主要生成三氯氢硅,由于混合气中存在大量的四氯化硅与氢气,促使氯化氢与硅粉反应过程中反应向生成三氯氢硅方向移动,因此大大提高了氯化反应过程中三氯氢硅的转化率,提高了整个方法中的四氯化硅转化为三氯氢硅的单程转化率,有利于四氯化硅的转

化和回收利用。同时氯化反应为放热反应,氯化反应过程中反应热作为热源对混合气进行加热,减少了冷氢化反应系统的补热量,降低了冷氢化系统的能耗,同时将冷氢化的转化率保持在较高的范围。

67.对比例1

68.本对比例提供一种改进的冷氢化合成三氯氢硅的方法,包括以下步骤:

69.将四氯化硅、氢气、氯化氢与硅粉混合,其中,四氯化硅、氢气、氯化氢的摩尔比为3.0:2.7:0.6,加热,加热温度为530℃,氯化反应的压力为3mpa,进行氯氢化反应,得到氯氢化产物四氯化硅、氢气、三氯氢硅,其含量为(44~45)mol%的四氯化硅、(35~36)mol%的氢气、(18~19)mol%的三氯氢硅。该冷氢化反应过程中氯化氢主要发生生成四氯化硅的反应,si hcl=sicl4 2h2,本对比例中三氯氢硅的单程收率为23%。

70.通过实施例2与对比例1对比可知,实施例2中的四氯化硅转化为三氯氢硅的单程转化率远远高于对比例1。

71.实施例3

72.本实施例提供一种使用实施例2中的装置的改进的冷氢化合成三氯氢硅的方法,与实施例2中的方法的区别为:

73.步骤2)中预热过的四氯化硅、氢气、氯化氢的温度为380℃,预热过的四氯化硅、氢气、氯化氢的摩尔比为3.0:2.2:0.3,氯化反应的压力为2.5mpa。

74.步骤3)中加热的温度为550℃,冷氢化反应的压力为2mpa。

75.本实施例中三氯氢硅的单程收率为32%。

76.实施例4

77.本实施例提供一种使用实施例2中的装置的改进的冷氢化合成三氯氢硅的方法,与实施例2中的方法的区别为:

78.步骤2)中预热过的四氯化硅、氢气、氯化氢的温度为350℃,预热过的四氯化硅、氢气、氯化氢的摩尔比为3.0:3.0:0.3,氯化反应的压力为3mpa。

79.步骤3)中加热的温度为500℃,冷氢化反应的压力为2.5mpa。

80.本实施例中三氯氢硅的单程收率为34%。

81.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。