1.本发明涉及氮气制备技术领域,特别是涉及一种用于电厂的氮气制备系统。

背景技术:

2.在电网系统中,部分燃气-蒸汽联合循环机组作为调峰机组,根据调度进行起机或停运。通常情况下,余热锅炉停机期间需保养,充氮保养的效果好且缩短了启动前的换水时间。

3.目前,调峰型天然气电厂中普遍使用到氮气,而采用外购瓶装氮气或液氮,搬运作业量大,人工成本过大。现有的氮气制备技术如授权公告号为cn206985715u、授权公告日为2018.02.09的中国实用新型专利公开了用于制氮设备工艺流程的控制系统,并具体公开了包括制氮设备,制氮设备内部设有空气缓冲罐、氮分析仪、安全阀、调压减压阀、粉尘精滤器、氮气缓冲罐、消声器和制氮器,且制氮设备一端连接氮气出口,且氮气出口一端连接氮气储气罐,制氮设备另一端连接空气净化设备;空气净化设备一端连闸阀,闸阀一端连接空气压缩模块,空气压缩模块内部设有空气压缩机。

4.一方面,由于电厂中使用氮气对余热锅炉进行保养时,对氮气的纯度要求高,而现有制氮设备生产的氮气纯度不足,对余热锅炉的保养效果差;另一方面,在使用氮气向天然气管路中充氮完成后,若不能快速断开氮气管路和天然气管路,天然气可能泄漏至氮气管路中引起爆炸的危险。

技术实现要素:

5.为了解决上述问题,本发明的目的在于提供一种用于电厂的氮气制备系统,以解决现有制氮设备生产的氮气纯度不足,对余热锅炉的保养效果差,以及在使用氮气向天然气管路中充氮完成后,天然气可能泄漏至氮气管路中引起爆炸危险的问题。

6.本发明的用于电厂的氮气制备系统的技术方案为:

7.用于电厂的氮气制备系统包括空气过滤器、缓冲储气罐、制氮设备、氮气工艺罐和粉尘精滤器,所述空气过滤器的进气口连接有压缩空气源,所述空气过滤器、缓冲储气罐、制氮设备、氮气工艺罐和粉尘精滤器依次连接有气体管路;

8.还包括氮气分析仪和主控制器,所述制氮设备与氮气工艺罐之间的气体管路设有前阀门,所述粉尘精滤器的排气口连接有氮气输送管路,所述氮气输送管路设有后阀门和单向阀,所述单向阀沿氮气的输出方向导通且反向止回;

9.所述氮气输送管路上设有温度检测元件、压力检测元件和流量计,所述温度检测元件、压力检测元件和流量计分别与所述氮气分析仪电连接,所述氮气分析仪、所述前阀门和所述后阀门分别与所述主控制器电连接,以根据氮气参数控制是否向电厂设备输出氮气。

10.进一步的,所述氮气输送管路上还设有放空阀,所述放空阀位于所述后阀门的进气侧,所述放空阀与所述主控制器电连接,以在氮气参数不达标时控制氮气排放至大气环

境。

11.进一步的,所述制氮设备包括并联布置的第一制氮器和第二制氮器,所述第一制氮器的排气口连接有第一排气支路,所述第二制氮器的排气口连接有第二排气支路,所述第一排气支路和第二排气支路汇接于所述氮气工艺罐进气侧的气体管路;

12.所述第一排气支路上设有第一排气阀,所述第二排气支路上设有第二排气阀,所述第一排气阀和第二排气阀分别与所述主控制器电连接。

13.进一步的,所述第一制氮器的进气口连接有第一进气支路,所述第二制氮器的进气口连接有第二进气支路,所述第一进气支路和第二进气支路汇接于所述缓冲储气罐排气侧的气体管路上;

14.所述第一进气支路上设有第一进气阀,所述第二进气支路上设有第二进气阀,所述第一进气阀和第二进气阀分别与所述主控制器电连接。

15.进一步的,所述第一进气阀、所述第二进气阀、所述第一排气阀、所述第二排气阀、所述前阀门和所述后阀门均为气动阀;

16.所述第一进气阀、所述第二进气阀、所述第一排气阀、所述第二排气阀、所述前阀门和所述后阀门分别连接有电磁阀,各个所述电磁阀分别与对应的气动阀连接,所述电磁阀用于控制对应的气动阀开启或关闭。

17.进一步的,所述第一制氮器和第二制氮器的内部均安装有碳分子筛,所述碳分子筛用于吸附空气中的氧分子。

18.进一步的,所述缓冲储气罐和所述氮气工艺罐分别设有安全阀,所述安全阀用于在罐体超压时开启泄压。

19.进一步的,所述氮气输送管路靠近所述粉尘精滤器的位置设有调压阀或减压阀。

20.进一步的,所述温度检测元件为温度传感器,所述压力检测元件为压力变送器。

21.有益效果:该用于电厂的氮气制备系统采用了空气过滤器、缓冲储气罐、制氮设备、氮气工艺罐和粉尘精滤器的结构设计,利用空气过滤器先对空气进行过滤净化,通过缓冲储气罐来存储过滤后的空气,空气通入制氮设备完成制氮工艺,再由氮气工艺罐进行存储氮气,以及经过粉尘精滤器对氮气进行净化除尘。其中,温度检测元件、压力检测元件和流量计分别检测输出氮气的对应参数,利用氮气分析仪来分析氮气的各项参数是否达标,最终由主控制器控制是否向电厂设备输出氮气,确保了制备氮气的纯度更高;而且,单向阀能够防止天然气管路中的天然气逆向输入氮气输送管路,防止天然气泄漏至氮气制备系统中而引发爆炸的危险。

附图说明

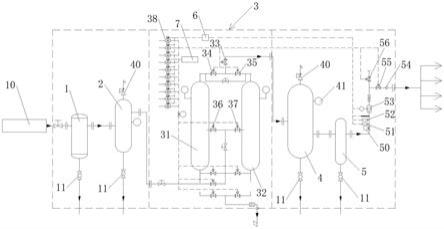

22.图1为本发明的用于电厂的氮气制备系统的具体实施例中用于电厂的氮气制备系统的结构示意图。

23.图中:1-空气过滤器、10-压缩空气源、11-手动排水阀、2-缓冲储气罐、3-制氮设备、31-第一制氮器、32-第二制氮器、33-前阀门、34-第一排气阀、35-第二排气阀、36-第一进气阀、37-第二进气阀、38-电磁阀、4-氮气工艺罐、40-安全阀、41-压力表、5-粉尘精滤器、50-调压阀、51-温度检测元件、52-压力检测元件、53-流量计、54-单向阀、55-后阀门、56-放空阀、6-氮气分析仪、7-主控制器。

具体实施方式

24.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

25.本发明的用于电厂的氮气制备系统的具体实施例1,如图1所示,用于电厂的氮气制备系统包括空气过滤器1、缓冲储气罐2、制氮设备3、氮气工艺罐4和粉尘精滤器5,空气过滤器1的进气口连接有压缩空气源10,空气过滤器1、缓冲储气罐2、制氮设备3、氮气工艺罐4和粉尘精滤器5依次连接有气体管路;该氮气制备系统还包括氮气分析仪6和主控制器7,制氮设备3与氮气工艺罐4之间的气体管路设有前阀门33,粉尘精滤器5的排气口连接有氮气输送管路,氮气输送管路设有后阀门55和单向阀54,单向阀54沿氮气的输出方向导通且反向止回;氮气输送管路上设有温度检测元件51、压力检测元件52和流量计53,温度检测元件51、压力检测元件52和流量计53分别与氮气分析仪6电连接,氮气分析仪6、前阀门33和后阀门55分别与主控制器7电连接,以根据氮气参数控制是否向电厂设备输出氮气。

26.该用于电厂的氮气制备系统采用了空气过滤器1、缓冲储气罐2、制氮设备3、氮气工艺罐4和粉尘精滤器5的结构设计,利用空气过滤器1先对空气进行过滤净化,通过缓冲储气罐2来存储过滤后的空气,空气通入制氮设备3完成制氮工艺,再由氮气工艺罐4进行存储氮气,以及经过粉尘精滤器5对氮气进行净化除尘。其中,温度检测元件51、压力检测元件52和流量计53分别检测输出氮气的对应参数,利用氮气分析仪6来分析氮气的各项参数是否达标,最终由主控制器7控制是否向电厂设备输出氮气,确保了制备氮气的纯度更高;而且,单向阀54能够防止天然气管路中的天然气逆向输入氮气输送管路,防止天然气泄漏至氮气制备系统中而引发爆炸的危险。

27.在本实施例中,空气过滤器1的具体型号为kal-25/10a、缓冲储气罐2的具体型号为cg-3/10、制氮设备3的具体型号为ksn-300a、氮气工艺罐4的具体型号为cg-3/8、粉尘精滤器5的具体型号为klf-10/10。

28.氮气输送管路上还设有放空阀56,放空阀56位于后阀门55的进气侧,放空阀56与主控制器7电连接,以在氮气参数不达标时控制氮气排放至大气环境,确保了向电厂设备中输入氮气的质量可靠,防止氮气成分不达标而影响保养效果。

29.其中,制氮设备3包括并联布置的第一制氮器31和第二制氮器32,第一制氮器31的排气口连接有第一排气支路,第二制氮器32的排气口连接有第二排气支路,第一排气支路和第二排气支路汇接于氮气工艺罐4进气侧的气体管路;第一排气支路上设有第一排气阀34,第二排气支路上设有第二排气阀35,第一排气阀34和第二排气阀35分别与主控制器7电连接。

30.第一制氮器31的进气口连接有第一进气支路,第二制氮器32的进气口连接有第二进气支路,第一进气支路和第二进气支路汇接于缓冲储气罐2排气侧的气体管路上;第一进气支路上设有第一进气阀36,第二进气支路上设有第二进气阀37,第一进气阀36和第二进气阀37分别与主控制器7电连接。通过主控制器7分别控制第一进气阀36和第二进气阀37、第一进气阀36和第二进气阀37的开启或关闭,准确地控制了空气输入和氮气输出。

31.并且,制氮设备3的第一制氮器31和第二制氮器32的内部均安装有碳分子筛,利用碳分子筛用于吸附空气中的氧分子,从而达到了去氧制氮的工艺目的。

32.具体的,第一进气阀36、第二进气阀37、第一排气阀34、第二排气阀35、前阀门33和

后阀门55均为气动阀;第一进气阀36、第二进气阀37、第一排气阀34、第二排气阀35、前阀门33和后阀门55分别连接有电磁阀38,各个电磁阀38分别与对应的气动阀连接,电磁阀38用于控制对应的气动阀开启或关闭。

33.另外,缓冲储气罐2和氮气工艺罐4分别设有安全阀40,安全阀40用于在罐体超压时开启泄压。氮气输送管路靠近粉尘精滤器5的位置设有调压阀50或减压阀,利用调压阀50或减压阀使氮气减压后输送至后续管路中。并且,温度检测元件为温度传感器,压力检测元件为压力变送器。

34.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。