1.本发明属于冶金技术领域,涉及一种特厚桥梁结构用钢的生产方法。

背景技术:

2.公路桥梁、铁路桥梁、跨海隧道、跨海大桥的建设对于桥梁结构用高性能钢的需求越来越大。未来桥梁用钢正朝着高钢级、特厚板、强韧性、低屈强比、优良断裂韧性等方向发展。由于大跨度、结构复杂、大流量桥梁项目陆续开工建设,普通壁厚的桥梁结构用钢已满足不了桥梁建设发展的需求,成为制约桥梁技术发展的一大瓶颈。

3.中国专利cn111118401a公布了“一种高性能大厚度易焊接桥梁结构及其制造”,该发明采用320

‑

450mm厚规格断面连铸坯,铸坯加热在炉时间长达480min,浪费了煤气,制约了产能;同时,该发明还添加了贵重合金mo,虽然达到提高材料的强度与淬透性目的,但无形中却增加了合金成本。

4.中国专利cn108411188a公布了“一种高直止裂和疲劳强度厚钢板及其制备方法”,其中合金元素cu=0.30%~0.35%,cr=0.27%~0.31%,ni=0.40%~0.50%,贵重合金含量添加较多,虽然达到了提高了钢的淬透性与改善了材料的韧性,但制造成本却大大增加。

5.中国专利cn105695869a公布了“屈服强度450mpa级桥梁用热轧钢板及其制造方法”,该发明无法摆脱压缩比的限制,只适用于薄规格桥梁结构用钢板的生产,不能满足特厚钢板的生产。

6.综上所述,目前特厚桥梁用钢板存在有许多缺陷:(1)添加贵重合金较多,制造成本高;(2)采用大规格尺寸铸坯,加长在炉时间,制约产量,生产效率低;(3)厚度>80mm桥梁结构用钢均采用连铸坯>320mm生产,特厚规格的桥梁结构用钢产品性能稳定性不高等;(4)目前对于厚规格(大于80mm)桥梁钢,大多钢厂均采用正火或调质处理,这种工艺工序流程长。

技术实现要素:

7.本发明旨在提供一种特厚桥梁结构用钢的生产方法,以解决现有上述特厚桥梁结构用钢过程中的生产技术问题。采用300mm厚度的连铸坯制造出壁厚80~120mm桥梁结构用钢板,钢板的屈服强度≥430mpa,屈强比≤0.82,

‑

40℃冲击韧性≥200j,尤其的厚度拉伸大于45%,具有良好抗层状撕裂能力,钢板生产周期短,制造成本低。

8.本发明的技术方案:一种特厚桥梁结构用钢的生产方法,工艺路线为铁水预处理

→

转炉

→

精炼

→

连铸

→

加热

→

轧制

→

冷却

→

回火。钢的化学成分重量百分含量为c=0.05%~0.07%、si=0.15%~0.30%、mn=1.50%~1.60%、p≤0.015%、s≤0.005%、alt=0.020%~0.045%、nb=0.030%~0.040%、ti=0.012%~0.020%、cr=0.16%~0.20%,pcm≤0.20%,余量为fe和不可避免的杂质;关键工艺步骤:(1)炼钢连铸:按照洁净钢控制生产,过热度6~15℃,电磁搅拌电流240~280a,频率

5~6.5hz,动态轻压下5~6mm,坯料断面300

×

2270mm,中心偏析c类≤0.5;(2)加热:热态铸坯通过传送辊道直接运送至加热炉,入炉温度400~650℃,炉膛温度1100~1240℃,在炉总时间220~260min;(3)粗轧:中间坯设定140~150mm,开轧温度1120~1160℃,终轧温度≥980℃,道次5~9道;(4)精轧:开轧温度840~860℃,终轧温度770~800℃,道次7~9道;(5)冷却:轧后通过mulpic快速冷却,高压段水压4~5bar,水量160~180m3/min,辊速0.25~0.35m/s;钢板在低压段进行摆动冷却至室温,水压0.8~1.2bar,水量480~530m3/min,辊速0.45~0.5 m/s;开始冷却温度760~800℃,冷却速率5~12℃,返红温度380~430℃;(6)回火:回火温度400

±

10℃,保温时间1.8

×

壁厚min,回火后空冷至常温。

9.与现有技术相比,本发明具备以下优点:克服了连铸坯轧制特厚度板压缩比不够的困难,解决了厚板轧制过程中轧制力沿厚度方向渗透、心部变形不足的问题,仅采用连铸坯、tmcp t工艺便能制造出厚度80~120mm强度430mpa桥梁结构用钢,钢板生产周期短、制造成本低。

附图说明

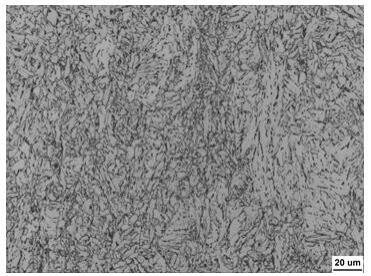

10.图1为钢板金相组织照片。

具体实施方式

11.下面结合实施例进一步说明本发明的内容。

12.实施例1:80mm桥梁结构用钢板的生产方法。

13.钢的化学成分重量百分含量:c=0.06%、si=0.20%、mn=1.54%、p=0.012%、s=0.004%、alt=0.035%、nb=0.036%、ti=0.016%、cr=0.17%,pcm=0.17%,余量为fe和不可避免的杂质;关键工艺步骤:(1)炼钢连铸:按照洁净钢生产控制,过热度10℃,电磁搅拌电流254a,频率5.8hz,动态轻压下5.4mm,坯料断面300

×

2270mm,中心偏析c类0.5。

14.(2)加热:热态铸坯通过传送辊道直接运送至加热炉,入炉温度:580℃,炉膛温度:1120~1220℃,在炉总时间:248min。

15.(3)粗轧:中间坯设定142mm,开轧温度1150℃,终轧温度986℃,道次7道。

16.(4)精轧:开轧温度855℃,终轧温度788℃,道次9道。

17.(5)冷却:轧后通过mulpic快速冷却,高压段水压4.6bar,水量172m3/min,辊速0.26m/s;钢板在低压段进行摆动冷却至室温,水压0.9bar,水量522m3/min,辊速0.46m/s;开始冷却温度770~790℃,冷却速率8℃/s,返红温度390~420℃。

18.(6)回火:回火温度406℃,保温时间:144min,回火后空冷至常温。

19.实施例2:100mm桥梁结构用钢板的生产方法。

20.钢的化学成分重量百分含量:c=0.06%、si=0.26%、mn=1.56%、p=0.008%、s=0.002%、alt=0.032%、nb=0.034%、ti=0.015%、cr=0.19%,pcm=0.18%,余量为fe和不可避免的杂质;关键工艺步骤:(1)炼钢连铸:按照洁净钢生产控制,过热度8℃,电磁搅拌电流252a,频率6.1hz,

动态轻压下5.8mm,坯料断面300

×

2270mm,中心偏析c类0.5;(2)加热:热态铸坯通过传送辊道直接运送至加热炉,入炉温度:510℃,炉膛温度:1140~1220℃,在炉总时间:245min;(3)粗轧:中间坯设定145mm,开轧温度1145℃,终轧温度985℃,道次7道;(4)精轧:开轧温度852℃,终轧温度770~790℃,道次9道;(5)冷却:轧后通过mulpic快速冷却,高压段水压4.8bar,水量173m3/min,辊速0.26m/s;钢板在低压段进行摆动冷却至室温,水压1.1bar,水量515m3/min,辊速0.48m/s;开始冷却温度760~780℃,冷却速率7℃,返红温度380~410℃;(6)回火:回火温度408℃,保温时间:180min,回火后空冷至常温。

21.表1钢的性能检测结果

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。