rv减速器摆线轮超声滚压过程中的变形控制装置

技术领域

1.本实用新型涉及一种rv减速器摆线轮超声滚压过程中的变形控制装置,属于rv减速器的加工制造技术领域。

背景技术:

2.摆线轮是rv减速器中的核心部件,轮齿的齿廓较复杂,加工工艺要求高。随着rv减速器不断地向高精度、高功率、高寿命发展,摆线轮与滚针的接触面间的承载力不断地增加,进一步增大了轮齿接触副间的接触应力,而接触应力的大小是影响接触副磨损程度和疲劳寿命的关键因素。超声滚压是依靠施加在加工工作刀头上的静压力和超声机械振动使材料表面发生变形,形成表面强化层。表面强化层不仅能提高材料表面的硬度和疲劳性能,更重要的是在表层形成了残余应力,该残余应力层可有效降低工件服役过程中的有效工作应力,使裂纹萌生于工件次表层,减缓裂纹扩展速率,从而提高结构件的抗磨损好疲劳性能。而滚压过程中又要防止其变形,因为轮齿的表面质量和齿廓的几何精度对减速器的传动精度和工作性能具有决定性的作用。通过开发加工摆线齿廓的表面强化并能够控制变形的相关工装及方法,能够显著地提高轮齿的硬度和强度,从而改善表面的耐磨性、耐蚀性,延长摆线轮的使用寿命。

技术实现要素:

3.本实用新型的目的是为了解决rv减速器中的摆线轮与滚针的接触副中存在的接触副磨损、疲劳失效以及在对其表面进行超声滚压过程中容易产生变形等技术问题,提供了一种rv减速器摆线轮超声滚压过程中的变形控制装置,该装置结构设计合理,夹持稳定性好,使用方法简单,通过在夹具总成上设置轮廓传感器和控制器,并与超声滚压刀具上的气压控制器相互配合,能够将多个工件通过一次装夹进行滚压,加工前可以提前设定好工件各段的安全轮廓参数,加工过程中可以通过轮廓传感器实时监测加工工件的轮廓参数,利用控制器控制超声滚压刀具所受的气压以控制滚压力,进而有效地控制工件在滚压过程中的变形,从而显著地提高轮齿的硬度和强度并改善其表面的耐磨性和耐蚀性,提高加工质量和加工效率,延长摆线轮的使用寿命。

4.本实用新型的第一个目的可以通过采取如下技术方案达到:

5.一种rv减速器摆线轮超声滚压过程中的变形控制装置,包括夹具总成、超声滚压刀具和信号传输线路,所述夹具总成包括定位元件、夹紧块、轴承座、永磁吸块底座、轮廓传感器和控制器,所述轴承座内设置有滚动轴承,且轴承座高度可调地连接在永磁吸块底座上,所述定位元件的第一端与滚动轴承固定连接,并穿过轴承座,所述定位元件的第二端与夹紧块可拆卸连接,所述轮廓传感器和控制器均设置在轴承座上,且轮廓传感器与控制器连接;所述超声滚压刀具上设置有气压控制器,所述气压控制器通过信号传输线路与控制器连接。

6.进一步的,所述定位元件的第一端设置有定位轴肩和过渡轴肩,所述定位轴肩和

过渡轴肩与滚动轴承固定连接。

7.进一步的,所述定位元件的第二端设置有定位轴和定位面,所述定位轴的末端设置有一段螺纹,所述夹紧块的中心设置有开孔,夹紧块的外侧接触有与螺纹相适配的锁紧螺母,所述螺纹穿过夹紧块的开孔后与锁紧螺母连接。

8.进一步的,所述夹紧块与锁紧螺母之间设置有垫片。

9.进一步的,所述夹具总成还包括升降螺钉,所述轴承座的底部两侧分别设置有一段螺纹孔,所述永磁吸块底座的两侧分别设置有通孔,所述升降螺钉为两根,且升降螺钉、螺纹孔和通孔为一一对应的关系;

10.每根升降螺钉与对应的螺纹孔螺纹连接,并与对应的通孔配合,使轴承座高度可调地连接在永磁吸块底座上。

11.进一步的,所述夹紧块上设置有三个爪头,夹紧块内部设置有三个弹性件,夹紧块的周向设置有三个卡位槽和三个卡位螺钉,所述爪头、弹性件、卡位槽和卡位螺钉为一一对应的关系;

12.每个爪头在夹紧块内部与对应的弹性件相接触,每个卡位螺钉设置在对应的卡位槽内,并与对应的爪头连接,以限制对应的爪头在对应的卡位槽范围内进行轴向运动。

13.进一步的,所述永磁吸块底座的一端设置有手柄开关,通过旋转手柄开关对永磁吸块底座与机床加工台面吸附进行固定或卸装。

14.进一步的,所述轴承座的上部设置有伸缩杆,所述轮廓传感器设置在伸缩杆的顶端,能够随着伸缩杆进行上下伸缩位置调整。

15.进一步的,所述控制器设置在轴承座的外侧。

16.本实用新型相对于现有技术具有如下的有益效果:

17.本实用新型通过定位元件能对工件进行简单方便的定位,操作快捷方便,通过夹紧块能够实现一次装夹多个工件,并避免对工件的定位造成影响,均匀控制夹紧力,加工效率高;通过轴承座高度可调地设置在永磁吸块底座上,可以使轴承座的位置固定与调整的操作更加简单方便;通过在夹具总成上设置轮廓传感器和控制器,并与超声滚压刀具上的气压控制器相互配合,在加工前设定好工件各段的安全轮廓参数,通过轮廓传感器与控制器的相互作用,能够实时监测加工工件的轮廓参数并有效控制加工过程中的变形,并实时控制超声滚压刀具上的滚压头对工件施加的滚压力,从而精确控制工件轮廓的变形,同时减小操作人员的工作量和工作难度;随着高精度、高功率、高寿命rv减速器的快速发展,在加工效率、加工稳定性乃至提高rv减速器整体可靠性和寿命过程中显示出明显的优势。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

19.图1为本实用新型实施例的rv减速器摆线轮超声滚压过程中的变形控制装置的立体结构示意图。

20.图2为本实用新型实施例的rv减速器摆线轮超声滚压过程中的变形控制装置的结

构爆炸图。

21.图3为本实用新型实施例的rv减速器摆线轮超声滚压过程中的变形控制装置中夹具总成的立体结构示意图。

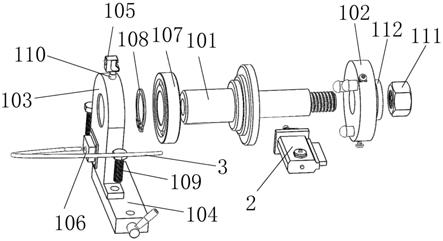

22.图4为本实用新型实施例的rv减速器摆线轮超声滚压过程中的变形控制装置中夹具总成的结构爆炸图。

23.图5为本实用新型实施例的rv减速器摆线轮超声滚压过程中的变形控制装置中超声滚压刀具的立体结构示意图。

24.图6为本实用新型实施例的rv减速器摆线轮超声滚压过程中的变形控制装置中定位元件的立体结构示意图。

25.图7为本实用新型实施例的rv减速器摆线轮超声滚压过程中的变形控制装置中夹紧块其中一个角度的立体结构透明示意图。

26.图8为本实用新型实施例的rv减速器摆线轮超声滚压过程中的变形控制装置中夹紧块另一个角度的立体结构透明示意图。

27.图9为本实用新型实施例的rv减速器摆线轮超声滚压过程中的变形控制装置的加工过程示意图。

28.其中,1

‑

夹具总成,101

‑

定位元件,1011

‑

定位轴肩,1012

‑

过渡轴肩,1013

‑

定位轴,1014

‑

定位面,1015

‑

螺纹,102

‑

夹紧块,1021

‑

开孔,1022

‑

爪头,1023

‑

弹性件,1024

‑

卡位槽,1025

‑

卡位螺钉,103

‑

轴承座,1031

‑

螺纹孔,104

‑

永磁吸块底座,1041

‑

通孔,1042

‑

手柄开关,105

‑

轮廓传感器,106

‑

控制器,107

‑

滚动轴承,108

‑

挡圈,109

‑

升降螺钉,110

‑

伸缩杆,111

‑

锁紧螺母,112

‑

垫片,2

‑

超声滚压刀具,201

‑

气压控制器,202

‑

滚压头,3

‑

信号传输线路,4

‑

工件。

具体实施方式

29.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.实施例:

31.如图1~图5所示,本实施例提供了一种rv减速器摆线轮超声滚压过程中的变形控制装置,该装置包括夹具总成1、超声滚压刀具2和信号传输线路3,夹具总成1包括定位元件101、夹紧块102、轴承座103、永磁吸块底座104、轮廓传感器105和控制器106,轴承座103内安装有滚动轴承107,滚动轴承107安装有挡圈108,且轴承座103高度可调地连接在永磁吸块底座104上,定位元件101具有第一端以及第一端相反的第二端,定位元件101的第一端与滚动轴承107固定连接,并穿过轴承座103,定位元件101的第二端与夹紧块102可拆卸连接,轮廓传感器105和控制器106均设置在轴承座103上,且轮廓传感器105与控制器106连接;超声滚压刀具2上设置有气压控制器201,气压控制器201通过信号传输线路3与控制器106连接,该装置能够将多个工件通过一次装夹进行滚压,加工前可以提前设定好工件各段的安全轮廓参数,加工过程中可以通过轮廓传感器105实时检测工件的轮廓,利用控制器106向

超声滚压刀具2上的气压控制器201传递信号,来控制超声滚压刀具2所受的气压以控制滚压力,进而有效地控制工件在滚压过程中的变形,从而显著地提高轮齿的硬度和强度并改善其表面的耐磨性和耐蚀性,提高加工质量和加工效率,延长摆线轮的使用寿命。

32.为了使轴承座103高度可调地连接在永磁吸块底座104上,本实施例的夹具总成1还包括升降螺钉109,轴承座103的底部两侧分别设置有一段螺纹孔1031,永磁吸块底座104的两侧分别设置有通孔1041,升降螺钉109为两根,且升降螺钉109、螺纹孔1031和通孔1041为一一对应的关系,每根升降螺钉109与对应的螺纹孔螺纹连接,并与对应的通孔配合,使轴承座103能够通过升降螺钉109为进行上下微调,具体通过拧动升降螺钉109来对轴承座103相对永磁吸块底座104的高度进行适当地调整。

33.进一步地,永磁吸块底座104的一端设置有手柄开关1042,通过旋转手柄开关1042对永磁吸块底座104与机床加工台面吸附进行固定或卸装,并适当调整升降螺钉109使轴承座103的高度至合适位置,完成对轴承座103的固定。

34.为了在轴承座103上安装轮廓传感器105,轴承座103的上部安装有伸缩杆110,轮廓传感器105安装在伸缩杆110的顶端,能够随着伸缩杆110进行上下伸缩位置调整,能够实时监测加工过程中工件轮廓的变形情况;控制器106安装在轴承座103的外侧,控制器106能够接收来自轮廓传感器105的信号,通过信号传输线路3将接收的信号发送给气压控制器201,从而控制加工过程中气压表的气压参数,从而改变滚压头202对工件施加力的大小。

35.如图1~图8所示,定位元件101的第一端为左端,第二端为右端,定位元件101的左端设置有定位轴肩1011和过渡轴肩1012,定位轴肩1011和过渡轴肩1012与滚动轴承107固定连接,定位元件101能够在机床主轴的带动下实现自由转动;定位元件101的右端设置有定位轴1013和定位面1014,在工作时分别可以对工件的轴向与径向进行定位,为了实现定位元件101的右端与夹紧块102之间的可拆卸连接,定位轴1013的末端设置有一段螺纹1015,夹紧块102的中心设置有开孔1021,夹紧块102的外侧接触有与螺纹相适配的锁紧螺母111,螺纹1015穿过夹紧块102的开孔1021后与锁紧螺母111连接,通过拧动锁紧螺母111可以使夹紧块102轴向移动以对工件进行夹紧或卸装;为了保护夹紧块102,在夹紧块102与锁紧螺母111之间设置有垫片112。

36.进一步地,夹紧块102上设置有三个爪头1022,夹紧块102内部设置有三个弹性件1023,该弹性件1023为弹簧,夹紧块102的周向设置有三个卡位槽1024和三个卡位螺钉1025,爪头1022、弹性件1023、卡位槽1024和卡位螺钉1025为一一对应的关系;每个爪头在1022夹紧块102内部与对应的弹性件1023相接触,每个卡位螺钉1025设置在对应的卡位槽1024内,并与对应的爪头1022连接,以限制对应的爪头1022在对应的卡位槽1024范围内进行轴向运动,在工件夹紧时避免对工件的定位造成影响并且有利于夹紧力的均匀分布。

37.本实施例的rv减速器摆线轮超声滚压过程中的变形控制述装置的工作原理如下:

38.将工件安装在夹具总成1的定位元件101上,通过定位元件101的定位轴1013和定位面1014对工件进行轴向与径向定位,拧动锁紧螺母111,对垫片112与夹紧块102施加夹紧力来对工件进行夹紧;装夹好工件后,将夹具总成1的两端分别通过机床上的三角卡盘和顶尖对夹具总成1与机床进行连接;转动永磁吸块底座104上的手柄开关1042,将永磁吸块底座104与机床加工台面相吸附,并微调两端升降螺钉109,调节轴承座103相对永磁吸块底座104的高度至合适位置,通过伸缩杆110对轮廓传感器105的高度进行微调,使其能检测到工

件的轮廓;将超声滚压刀具2安装在机床的回转刀架上,通过信号传输线路3将控制器106与超声滚压刀具2上的气压控制器201连接。加工前在控制器106上设定好工件各段的安全轮廓参数,加工过程中,当轮廓传感器105检测到工件轮廓参数达到预设定的安全值时,便会向控制器106发送信号,控制器106通过控制超声滚压刀具2上的气压控制器201,进而控制加工过程中气压表的气压参数,从而改变超声滚压刀具2上的滚压头202对工件施加力的大小,达到控制变形的目的。

39.如图1~图9所示,本实施例的rv减速器摆线轮超声滚压过程中的变形控制装置的加工过程包括以下步骤:

40.s1、通过待加工工件4上的中心孔将其安装在定位元件101第一端的定位轴1013上,定位轴1013和定位面1014共同完成对工件4的定位,由于工件4两端面是已经完成了精加工的,其位置误差几乎可以忽略,因此可以利用前面的工件4端面进行定位而一次性装夹多个工件4。

41.s2、将夹紧块102安装在定位元件101的第二端(右端),并使夹紧块102的三个爪头1022与工件4进行贴合,继续在夹紧块102的右端安装好垫片112,将锁紧螺母111与定位元件101上的螺纹105配合并拧紧,完成对工件4的夹紧。

42.s3、将夹具总成1与工件4安装好后,通过机床上的三角卡盘与顶尖将夹具总成1安装在机床上,同时将夹具总成1位置固定,使定位元件101可以在机床主轴的带动下旋转,通过旋转永磁吸块底座104上的手柄开关1042,将永磁吸块底座104与机床加工台面相吸附,并适当调整升降螺钉109使轴承座103的高度合适,完成对轴承座103的固定。

43.s4、通过伸缩杆110对轮廓传感器105的高度进行微调,使轮廓传感器105能检测到工件4的轮廓;通过信号传输线路3将控制器106与超声滚压刀具2上的气压控制器201连接,使控制器106的信号可以正常传输给气压控制器201,进而控制加工过程中气压表的气压参数,从而改变超声滚压刀具2上的滚压头202对工件4施加力的大小。

44.综上所述,本实用新型通过定位元件能对工件进行简单方便的定位,操作快捷方便,通过夹紧块能够实现一次装夹多个工件,并避免对工件的定位造成影响,均匀控制夹紧力,加工效率高;通过轴承座高度可调地设置在永磁吸块底座上,可以使轴承座的位置固定与调整的操作更加简单方便;通过在夹具总成上设置轮廓传感器和控制器,并与超声滚压刀具上的气压控制器相互配合,在加工前设定好工件各段的安全轮廓参数,通过轮廓传感器与控制器的相互作用,能够实时监测加工工件的轮廓参数并有效控制加工过程中的变形,并实时控制超声滚压刀具上的滚压头对工件施加的滚压力,从而精确控制工件轮廓的变形,同时减小操作人员的工作量和工作难度;随着高精度、高功率、高寿命rv减速器的快速发展,在加工效率、加工稳定性乃至提高rv减速器整体可靠性和寿命过程中显示出明显的优势。

45.以上所述,仅为本实用新型专利较佳的实施例,但本实用新型专利的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型专利所公开的范围内,根据本实用新型专利的技术方案及其实用新型构思加以等同替换或改变,都属于本实用新型专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。