1.本发明涉及一种摆线轮成形磨削砂轮的修整方法,属于摆线轮加工技术领域。

背景技术:

2.rv减速器作为一种精密的传动装置广泛应用于工业机器人、起重机、医疗器械等行业。rv减速器的关键部件是摆线轮针轮行星轮系,摆线轮针轮行星轮系中摆线轮的精度直接决定了rv减速器的传动效率。

3.目前主要采用成形磨削法加工摆线轮,成形法磨削加工就是将磨削砂轮的轴向截形修整成特定的形状来磨削被加工的齿轮齿槽面,进而制作形成摆线轮。然而摆线轮加工过程中磨削砂轮会产生磨损,需要对磨削砂轮进行修整。

4.传统的磨削砂轮的修整方法为:金刚轮以恒定速度、按照一定的运动轨迹修整磨削砂轮。然而恒定速度的修整会导致磨削砂轮在修整过程中,修整力产生较大波动,影响磨削砂轮的修整精度,进而影响摆线轮的加工精度。

技术实现要素:

5.本技术的目的在于提供一种摆线轮成形磨削砂轮的修整方法,用以解决现有修整方法修整力波动较大,影响修整精度的问题。

6.为实现上述目的,本技术提出了一种摆线轮成形磨削砂轮的修整方法的技术方案,包括以下步骤:

7.1)获取磨削砂轮修整前、后的轮廓曲线、以及单位时间的磨削量;

8.2)计算每个插补点对应的投影距离;所述插补点为磨削砂轮修整后的轮廓曲线上的每个点,所述投影距离为每个插补点与对应交点的连线在插补点的法矢方向的投影距离;所述交点为金刚轮与修整前的轮廓曲线的交点;

9.3)根据每个插补点对应的投影距离以及单位时间的磨削量得到每个插补点的插补速度。

10.本发明的摆线轮成形磨削砂轮的修整方法的技术方案的有益效果是:本发明基于修整力平稳反推出每个插补点下的插补速度:修整力平稳即金刚轮的输出功率平稳,输出功率平稳也即单位时间内砂轮的修整量相同,因此,基于单位时间内砂轮修整量相同的思想,以及磨削砂轮修整前、后的轮廓曲线,确定了每个插补点对应的投影距离,进而得到插补速度,对每个插补点的插补速度进行合理分配,使整个磨削砂轮修整过程中金刚轮的输出功率及修整力保持相对稳定,减少修整过程中金刚轮对磨削砂轮的瞬时冲击,提高修整精度,进而提高摆线轮的加工精度。

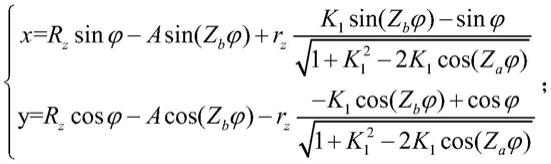

11.进一步的,磨削砂轮修整后的轮廓曲线如下:

[0012][0013]

其中,x为磨削砂轮修整后的轮廓曲线在x轴坐标值;y为磨削砂轮修整后的轮廓曲线在y轴坐标值;r

z

为第一常数,数值上等于摆线轮的针轮分布圆半径;为角参数;a为偏心距;z

b

为第二常数,数值上等于摆线轮的针轮数;r

z

为第三常数,数值上等于摆线轮的针轮半径;k1为短幅系数;z

a

为第四常数,数值上等于摆线轮的齿数。

[0014]

进一步的,金刚轮中心的轨迹曲线如下:

[0015][0016]

其中,x

f

为金刚轮中心的轨迹x轴坐标;y

f

为金刚轮中心的轨迹y轴坐标;x为磨削砂轮修整后的轮廓曲线在x轴上坐标值;y为磨削砂轮修整后的轮廓曲线在y轴上坐标值;r0为金刚轮半径;n

d1

为磨削砂轮修整后的轮廓曲线在x方向上单位法矢;n

d2

为磨削砂轮修整后的轮廓曲线在y方向上单位法矢。

[0017]

进一步的,插补速度的计算过程如下:

[0018][0019]

其中,v为插补速度;k为比例系数;d

s

为单位时间的修整量;d

h

为投影距离。

附图说明

[0020]

图1是本发明摆线轮成形磨削砂轮的修整示意图;

[0021]

图2是本发明修整量的面积示意图;

[0022]

图3是本发明插补点

‑

插补速度的变化曲线。

具体实施方式

[0023]

摆线轮成形磨削砂轮的修整方法实施例:

[0024]

本发明的主要构思在于,基于恒速插补修整导致修整力波动的问题,本发明基于修整力平稳反推出每个插补点下的插补速度:修整力平稳即金刚轮的输出功率平稳,输出功率平稳也即单位时间内砂轮的修整量相同,因此,基于单位时间内砂轮修整量相同的思想,通过确定磨削砂轮修整前、后的轮廓曲线、金刚轮中心的轨迹曲线确定每个插补点下的投影距离,进而根据投影距离以及单位时间的磨削量确定每个插补点的插补速度,对金刚轮修整砂轮时的插补速度进行合理分配,保证修整力的平稳,提高磨削砂轮的修整精度。

[0025]

插补速度计算原理如图1、2所示,当金刚轮沿着其轨迹中心运动时,金刚轮边缘会从ad的位置移动到bc的位置,单位时间修整量乘以插补周期实质为abcd的面积,然而当单位时间内修整量以及插补周期

△

t较小时,实际加工中插补距离ab

′

可以近似等于ab。插补距离ab

′

为线段ab在a点切失方向的投影距离,插补距离ab

′

/插补周期

△

t实际上是金刚轮单位时间所移动的距离,也即插补速度。

[0026]

如图2所示,b

′

点是b点在沿a点切失方向上的投影点,此时实际插补距离为向量ab

′

的模长,砂轮的修整量也可以近似表示为四边形ab

′

cd的面积。由于ad与b

′

c是平移关系,可得ab

′

近似等于fe,其中点e为b

′

点法向量与线段cd的交点,点f为a点法向量与线段cd延长线上的交点,af为线段ad在修整后摆线轮齿廓曲线a点上的法向投影,可得ab

′

近似等于dc,fd等于ec,因此b

′

ec的面积等于afd的面积,当插补周期很小时,用向量ab

′

的模长近似替代弧长ab,则不规则四边形ab

′

cd的面积可以近似等于长方形ab

′

ef的面积,每个插补周期内金刚轮修整砂轮的量可以近似看作是长方形ab

′

ef的面积。

[0027]

因此,在确定单位时间的磨削量的基础上,通过计算出每个插补点的投影距离即可得到每个插补点下的插补速度。插补点为修整后的轮廓曲线上的每个点,每个插补点的投影距离为每个插补点与对应交点的连线在插补点的法矢方向的投影距离;交点为金刚轮与修整前的轮廓曲线的交点。

[0028]

以a点为例,由于单位时间的磨削量确定,所以单位时间的磨削量乘以插补周期确定,也即ab

′

ef的面积确定,金刚轮与修整前的轮廓曲线的交点为d点,因此投影距离为af,ab

′

的长度等于ab

′

ef的面积除以线段af,进而根据插补距离ab

′

和插补周期

△

t得到a点的插补速度。由于磨削砂轮修整前的轮廓曲线的不规则性,导致每个插补点的投影距离不同,因此,每个插补点的插补速度不同。

[0029]

关于插补点的位置,在计算前已经确定好,插补点大概有400到500个点。一个插补点(对应a点)到下一个插补点(对应b点)的时间段为一个插补周期

△

t。

[0030]

具体的,摆线轮成形磨削砂轮的修整方法,包括以下步骤:

[0031]

1)获取磨削砂轮修整前、后的轮廓曲线、以及单位时间的磨削量d

s

。

[0032]

修整前磨削砂轮的轮廓曲线也即被磨损后的磨削砂轮的轮廓曲线,其轮廓曲线假设是修整后的轮廓曲线的平移曲线,平移距离根据磨削距离确定。

[0033]

由于磨削砂轮时用于对摆线轮进行成形磨削加工的,因此磨削砂轮修整后的轮廓曲线与摆线轮的齿廓曲线相同,并且磨削砂轮修整后的轮廓曲线为金刚轮中心的轨迹曲线的等距曲线;也可以称为平移曲线,平移的距离为d。

[0034]

磨削砂轮修整后的轮廓曲线表达式如下:

[0035][0036]

其中,x为x轴坐标值;y为y轴坐标值;r

z

为第一常数,数值上等于摆线轮的针轮分布圆半径;为角参数;a为偏心距;z

b

为第二常数,数值上等于摆线轮的针轮数;r

z

为第三常数,数值上等于摆线轮的针轮半径;k1为短幅系数;z

a

为第四常数,数值上等于摆线轮的齿数。

[0037]

将上述磨削砂轮修整后的轮廓曲线对求导,得到修整后轮廓曲线的单位法矢量:

[0038][0039]

其中,n

d1

为磨削砂轮修整后的轮廓曲线在x方向上单位法矢;n

d2

为磨削砂轮修整后的轮廓曲线在y方向上单位法矢;d

y

为对磨削砂轮修整后的轮廓曲线在y方向上求导;d

x

为对磨削砂轮修整后的轮廓曲线在x方向上求导。

[0040]

进而得到金刚轮中心的轨迹曲线如下:

[0041][0042]

其中,x

f

为金刚轮中心的轨迹x轴坐标;y

f

为金刚轮中心的轨迹y轴坐标;x为磨削砂轮修整后的轮廓曲线在x轴上坐标值;y为磨削砂轮修整后的轮廓曲线在y轴上坐标值;r0为金刚轮半径;n

d1

为磨削砂轮修整后的轮廓曲线在x方向上单位法矢;n

d2

为磨削砂轮修整后的轮廓曲线在y方向上单位法矢。

[0043]

2)计算每个插补点对应的投影距离d

h

,插补点为磨削砂轮修整后的轮廓曲线上的每个点,投影距离为每个插补点与对应交点的连线在插补点的法矢方向的投影距离;对应交点为在每个插补点下,金刚轮与修整前的轮廓曲线的交点。

[0044]

由于磨削砂轮修整后的轮廓曲线与金刚轮的轨迹曲线为平移关系,因此插补点可以为磨削砂轮修整后的轮廓曲线上的点,也可以为金刚轮的轨迹曲线上的点。

[0045]

以插补点a点为例描述投影距离的计算过程:

[0046]

修整前摆线轮齿廓曲线为修整后摆线轮齿廓曲线的平移曲线,平移距离为修整深度。根据图1中金刚轮的轮廓曲线与修整前后摆线轮齿廓曲线间的关系即:与修整后摆线轮齿廓曲线相切,与修整前摆线轮齿廓曲线相交,当给定一个位置点a后,利用上述关系计算出相交点d的坐标,其中点a代表修整后摆线轮齿廓曲线上的任意一点。

[0047]

同理,可以根据牛顿迭代法计算出其它插补点对应的交点的坐标。

[0048]

通过matlab软件根据上述几何关系可以在给定a点的坐标(x

a

,y

a

)时计算得出d点的坐标(x

d

,y

d

),可得线段ad向量为:

[0049][0050]

磨削砂轮修整后的轮廓曲线上点a法矢量n为:

[0051][0052]

则线段ad在磨削砂轮修整后的轮廓曲线点a法矢量上的投影距离d

h

为:

[0053][0054]

3)根据每个插补点对应的投影距离以及单位时间的磨削量得到每个插补点的插补速度。

[0055]

单位时间的磨削量d

s

得到后,可以得到每个插补周期的磨削量d

s

为d

s

=d

s

×△

t,设金刚轮从插补点a点起,一个插补周期内的磨削量d

s

近似为长方形ab

′

ef的面积,那么金刚轮在一个插补周期内所走的长度为d

l

:

[0056]

且d

l

与插补周期

△

t、插补速度v有关,满足d

l

=

△

t

×

v;

[0057]

进而得到推导出,

[0058]

其中,k为比例系数,其作用为调整金刚轮速度变化规律图中初始值的大小;d

h

与修整后的轮廓曲线的曲率变化规律有关。

[0059]

因此,当d

s

确定后,根据以上关系所推出a点的插补速度,能够满足从a点开始在一个插补周期内砂轮修整量为一个定值。可以得出磨削砂轮修整过程中插补速度的变化规律图,其中修整后摆线轮齿廓曲线上的点与金刚轮轨迹曲线上的点满足对应关系,从而实现插补速度的分配,进而减少加工过程中的震动。当给定比例系数k=1

×

106,单位时间的磨削量d

s

=0.0001mm2时,得到如图3所示金刚轮插补速度变化规律图。

[0060]

本发明基于单位时间的磨削量相同的思想,通过对每个插补点的插补速度进行合理分配,使整个磨削砂轮修整过程中金刚轮的输出功率及修整力保持相对稳定,减少修整过程中金刚轮对磨削砂轮的瞬时冲击,提高修整精度,进而提高摆线轮的加工精度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。