1.本发明属于环氧树脂回收领域,特别涉及一种热固性酸酐固化环氧树脂在水合肼中的降解回收方法。

背景技术:

2.热固性聚合物,如环氧树脂,因其优异的综合性能被广泛应用于电子封装材料、涂料、电子器件、粘合剂以及复合材料等领域。对于废弃的环氧树脂制品的处理方法,通常为填埋或焚烧,但废弃的环氧树脂制品中通常含有诸多具有高附加值的材料,例如:废弃的印刷电路板中含有金、钯、铜、稀土等贵金属;废弃的高性能复合材料中含有碳纤维或玻璃纤维等,因此传统处理方法会造成资源的浪费,此外还会污染环境。

3.近年来,随着环氧树脂应用的愈加广泛,对其的回收利用也逐渐引起了人们的关注。然而,固化形式的环氧树脂为三维网络的交联结构,无法再次熔融,因而不能像热塑性树脂一样再次成型加工,这给环氧树脂制品的回收再利用带来了困难。

4.目前,热固性环氧树脂制品的回收方法包括物理回收法、热能回收法、生物降解回收法、光降解回收法和化学回收法。其中,物理回收是将废旧材料机械粉碎后直接用作填料使用,该方法生产成本较低、处理方法简单,但是在回收长纤维材料的过程中,破坏了长纤维的原始尺寸,丧失了较多利用价值。热能回收是指直接燃烧废旧材料获得热能,这种方法通常会释放大量有毒气体造成环境污染,同时直接燃烧对其中高附加值的材料是极大的浪费。生物降解回收法是在酶等生物质催化剂作用下将树脂基体降解成小分子单体或者低聚物,该方法条件温和且环保,但是其降解效率过低。光降解回收法是在光的作用下引起树脂基体分解的方法,该方法降解效率高,降解条件温和且环保,但是通常需要在降解体系中添加引发剂且能耗过高。化学回收法是目前最为常用的一种回收方法,其是通过化学方法使树脂基体降解成小分子单体或低聚物,使树脂与填料分离的方法。而通过溶剂降解废旧材料,不仅可以避免破碎或粉碎对废旧材料中高附加值材料的损伤,同时还可以将树脂作为原料进行回收。因此,化学回收法是回收废旧环氧树脂的研究热点之一。

5.现有技术公开了多种利用化学回收法回收环氧树脂制品的方法,例如:申请号为的200610151145.7的中国专利文献公开了一种降解热固性环氧树脂及其复合材料的方法,其是采用四氢萘或十氢萘等氢化的芳香族化合物降解热固性环氧树脂。这种方法的缺陷在于有机溶剂的大量使用对环境污染较为严重。又如:申请号为03132542.4的中国专利公开了一种热固性环氧树脂复合材料的化学回收方法,其是采用硝酸溶液降解热固性环氧树脂。申请号为200910046524.3的中国专利文献公开了一种高温水相分离热固性环氧树脂或其复合材料的方法,其是使用杂多酸作为催化剂催化环氧树脂降解。申请号为00819116.6的中国专利公开了一种处理还原树脂固化产物的方法,该方法是以碱金属/碱金属化合物、含磷酸/含磷酸盐、有机酸和/或有机盐中的一种或多种作为催化剂,催化环氧树脂降解。上述三种方法均存在的问题为:除了起降解作用的活性物质外,还需要向降解体系中加入额外的催化剂和溶剂,导致降解产物的成分复杂,难以被回收用,造成资源浪费和环境问题。

技术实现要素:

6.本发明解决的技术问题在于提供一种热固性酸酐固化环氧树脂在水合肼中的降解回收方法,该回收方法较为环保,反应条件温和,降解效率高。

7.为解决上述技术问题,本发明的技术方案:

8.一种热固性酸酐固化环氧树脂在水合肼中的降解回收方法,包括如下步骤:

9.(1)将热固性酸酐固化环氧树脂粉碎成颗粒料后,浸入自身重量2-10倍的二氯甲烷中24-48h,过滤,将经过二氯甲烷预处理的热固性酸酐固化环氧树脂颗粒料放入40℃烘箱中干燥,放入干燥器中保存;

10.(2)将二氯甲烷处理过的热固性酸酐固化环氧树脂颗粒料置于水合肼中加热,热固性酸酐固化环氧树脂颗粒料在水合肼的催化作用下发生降解反应,加热的温度为90℃-120℃,反应的时间为30min-80min。

11.(3)向反应后得到的混合物中加入水后进行旋蒸,通过形成共沸物除去混合物中的水合肼,得到小分子环氧树脂降解产物。

12.优选的,热固性酸酐固化环氧树脂颗粒料与水合肼的重量比为(0.1-0.5):1。

13.优选的,所述水合肼的质量百分比浓度为60wt%-90wt%。

14.与现有技术相比,本发明的有益效果:本发明在不额外加入溶剂和催化剂的情况下实现了酸酐固化环氧树脂在温和条件下的快速降解,水合肼在降解过程中发挥了降解剂、催化剂、溶剂的三重作用,这使得降解混合物的分离过程变得简单、低成本,便于降解产物的回收利用;同时由于二氯甲烷预处理和水合肼与酯键的高反应活性,使得该降解回收方法的降解效率和降解反应选择性远好于其他的环氧树脂降解体系,经二氯甲烷预处理的环氧树脂颗粒料甚至能在120℃下60min内实现完全的降解。

具体实施方式

15.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

16.本发明提供一种热固性酸酐固化环氧树脂在水合肼中的降解回收方法,包括:

17.将二氯甲烷预处理的热固性酸酐固化环氧树脂颗粒料置于水合肼中加热,环氧树脂在水合肼的催化作用下发生降解。

18.本发明提供的上述方法是以水合肼作为降解剂、催化剂和溶剂,在水合肼中环氧树脂发生降解,使环氧树脂降解成为易于分离的单体物质,由此实现环氧树脂的回收再利用。

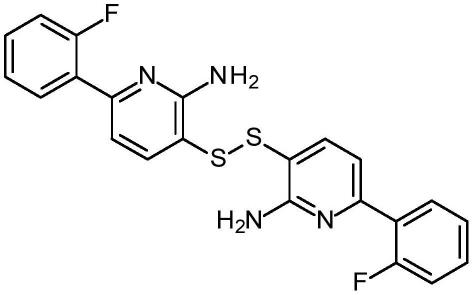

19.本发明人选择水合肼来降解酸酐固化环氧树脂的原因在于:

20.水合肼与酸酐固化环氧树脂中的酯键结构之间具有高的反应活性;

21.使用水合肼进行催化降解,反应条件温和,反应速率快,不会腐蚀反应容器;

22.水合肼可以同时起到降解剂、催化剂和溶剂的三重作用,使得反应体系简单,节能;

23.水合肼易与其他物质分离,便于降解产物的提纯和回收利用。

24.上述水合肼的质量百分比浓度优选为60wt%-90wt%,更优选为80wt%-85wt%。

25.降解反应过程中,反应的温度和时间,以及环氧树脂颗粒料和水合肼的比例均对环氧树脂的降解率有影响。反应温度的升高和时间的延长有助于环氧树脂降解率的提高,为此本发明优选设置反应温度为90℃-120℃,更优选为110℃-120℃。反应时间优选为30min-80min,更优选为60min-70min。本发明还优选控制环氧树脂颗粒料与水合肼的重量比为(0.1-0.5):1,更优选为(0.1-0.2):1。

26.降解反应后,环氧树脂降解为易于分离的单体物质,从而可以简便的将处理后的环氧树脂进行回收,分离可以采用本领域技术人员熟知的方式,如对反应后的液体混合物中加入水进行旋蒸,将水合肼和环氧树脂降解物进行分离,最后得到小分子环氧树脂降解产物。

27.为了进一步理解本发明,下面结合实施例对本发明提供的热固性酸酐固化环氧树脂的降解回收方法进行描述,本发明的保护范围不受以下实施例的限制。

28.以下实施例中使用的热固性酸酐固化环氧树脂均是按照如下方法制备的:

29.以双酚a二缩水甘油醚型环氧树脂e-51(环氧值:0.51),为环氧树脂基体,甲基四氢邻苯二甲酸酐(methpa)为固化剂,2,4,6-三(二甲胺基甲基)苯酚(dmp-30)为促进剂,三者质量比为e-51/methpa/dmp-30=100:80:1,将上述三种物料混合,在120℃下固化2小时,然后在150℃下固化4小时,制得热固性酸酐固化环氧树脂。

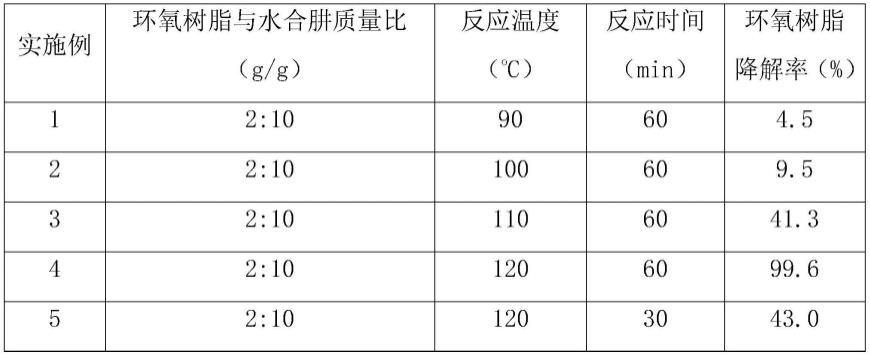

30.实施例1-12

31.将环氧树脂颗粒料和水合肼加入至反应器中,常压加热至反应温度,控制反应时间,反应结束后取出未反应的环氧树脂,依次用乙酸乙酯和丙酮洗涤,干燥后称重,计算得到环氧树脂降解率,具体反应条件和环氧树脂降解率结果列于表1。

32.表1实施例1-12的反应条件和树脂降解率

33.[0034][0035]

由实施例1-4可知,降解温度的升高有利于环氧树脂的降解完全;

[0036]

由实施例4和5-8可知,随着降解反应时间的延长,环氧树脂的降解率逐渐增加;

[0037]

由实施例4和9-12可知,环氧树脂颗粒料与水合肼的质量比对树脂降解率也有影响,综合环氧树脂降解率和反应成本考虑,环氧树脂颗粒料与水合肼质量比最优选为2:10。

[0038]

由上述结果可知,采用本发明提供的方法对酸酐固化环氧树脂进行回收,环氧树脂降解率高,反应条件温和,且降解产物易于分离和回收利用。

[0039]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

[0040]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。