1.本发明涉及聚氨酯技术领域,尤其涉及一种聚氨酯预聚体及其制备方法。

背景技术:

2.聚氨酯预聚体在聚氨酯工业产品中有很多的应用,包括聚氨酯浇筑体,聚氨酯发泡,聚氨酯涂料,pur热熔胶,双组分聚氨酯胶的固化剂组分等等,但是,在形成聚氨酯预聚体的过程中,摩尔过量的异氰酸酯单体的使用会残留部分异氰酸酯单体,游离的异氰酸酯单体有着较大的毒性,这会导致潜在的工业卫生问题。

3.低游离的异氰酸酯单体的聚氨酯预聚体具有较低的粘度、较长的釜中寿命和较长的储存期等优点。降低聚氨酯预聚体中未反应的异氰酸酯单体的方法包括化学合成法、分子筛、溶剂萃取、薄膜蒸发器和分子蒸馏。目前常用的化学合成法效果不是很理想,公开号为us5925781a的美国专利公开了一种降低游离异氰酸酯单体的方法,该方法先将2,4-tdi和分子量范围为3000-8000的聚酯多元醇反应,再引入液体二苯基甲烷二异氰酸酯(mdi)反应掉多余的醇,最后使用小分子的甲醇消除游离的2,4-tdi,但是由于2,6-tdi活性比2,4-tdi要小,该方法对于工业化常用的tdi80原料效果不佳,而且采用大分子量的聚酯多元醇制备的聚氨酯预聚物不仅粘度大,而且nco基团含量低。公开号为cn1424345a的中国专利公开了一种低游离甲苯二异氰酸酯的聚氨酯固化剂的制备方法,该方法在第一阶段加成反应的基础上,增加了一步反应,引入催化剂以三聚法把游离tdi除去,最终制品为50%的固含量时,其nco基团含量为7-9%,游离tdi含量为1.0-2.0%。公开号为cn101456940a的中国专利公开了一种制造低游离甲苯二异氰酸酯含量的溶剂型聚氨酯固化剂的合成方法,该方法在第二阶段引入反应活性比羟基低的乙酰乙酸酯消除游离tdi,我国目前为了满足环保要求而采用该合成方法生产聚氨酯预聚体,但是得到的聚氨酯预聚体存在nco基团含量低、粘度大、贮存时间短和游离的异氰酸酯单体含量高于1.0%的缺点,且聚氨酯预聚体很难达到高固体含量。

4.因此,有必要开发一种聚氨酯预聚体及其制备方法,以避免现有技术中存在的上述问题。

技术实现要素:

5.本发明的目的在于提供一种聚氨酯预聚体及其制备方法,解决了聚氨酯预聚体中游离的异氰酸酯单体含量高的问题。

6.为实现上述目的,本发明所述的聚氨酯预聚体的制备方法,包括以下步骤:

7.s0:提供第一多元醇、第二多元醇、异氰酸酯和硅烷偶联剂;

8.s1:所述第一多元醇与所述异氰酸酯发生第一反应后得到第一混合物,所述异氰酸酯中异氰酸根与所述第一多元醇中羟基的摩尔比为(1.5~2.5):1;

9.s2:所述第二多元醇与所述第一混合物发生第二反应后得到第二混合物,所述异氰酸酯中异氰酸根与所述第二多元醇中羟基的摩尔比为(1.5~3):1;

10.s3:所述硅烷偶联剂与所述第二混合物发生第三反应后得到所述聚氨酯预聚体。

11.本发明所述聚氨酯预聚体的制备方法的有益效果在于:通过所述第一多元醇与所述异氰酸酯发生第一反应后得到第一混合物,所述异氰酸酯中异氰酸根与所述第一多元醇中羟基的摩尔比为(1.5~2.5):1;所述第二多元醇与所述第一混合物发生第二反应后得到第二混合物,所述异氰酸酯中异氰酸根与所述第二多元醇中羟基的摩尔比为(1.5~3):1;所述硅烷偶联剂与所述第二混合物发生第三反应后得到所述聚氨酯预聚体,使得聚氨酯预聚体中游离的异氰酸酯单体含量减少,从而使得聚氨酯预聚体的储存稳定性得到提高,同时使得聚氨酯预聚体的分子链中引入了较多的酰胺基团,从而使得分子链的极性得到提升,最终使得聚氨酯预聚体的内聚能增加。本发明的聚氨酯预聚体的制备方法解决了聚氨酯预聚体中游离的异氰酸酯单体含量高的问题。

12.可选的,所述第一反应的温度为80~100℃,所述第一反应的时间为2~4h,所述第二反应的温度为80~100℃,所述第二反应的时间为2~4h。

13.可选的,所述第三反应的温度为50~60℃,所述第三反应的真空度为-0.06~-0.03mpa,所述第三反应的时间为20~40min。

14.可选的,所述异氰酸酯选自甲苯二异氰酸酯、二苯基甲烷-4,4

’‑

二异氰酸酯、异佛尔酮二异氰酸酯和六亚甲基二异氰酸酯中的任意一种。

15.可选的,所述第一多元醇选自油脂多元醇、聚酯多元醇、聚丁二烯多元醇、聚四氢呋喃多元醇、聚碳酸酯多元醇、聚己内酯多元醇、聚乳酸多元醇和聚醚多元醇中的至少一种,所述第二多元醇选自油脂多元醇、聚酯多元醇、聚丁二烯多元醇、聚四氢呋喃多元醇、聚碳酸酯多元醇、聚己内酯多元醇、聚乳酸多元醇和聚醚多元醇中的至少一种。

16.可选的,所述硅烷偶联剂含有可与-nco发生反应的基团。

17.可选的,所述可与-nco发生反应的基团包括-nh2、-nh和-sh中的任意一种。

18.可选的,所述硅烷偶联剂选自kh550、a-189和dynasylan 1124中的任意一种。

19.可选的,所述第二混合物包括第二预聚体,所述硅烷偶联剂的重量占所述第二预聚体的重量的百分比为0.1~1%。

20.本发明的另一目的在于提供一种聚氨酯预聚体,所述聚氨酯预聚体由所述聚氨酯预聚体的制备方法制备得到。

21.本发明所述聚氨酯预聚体的有益效果在于:所述聚氨酯预聚体由所述聚氨酯预聚体的制备方法制备得到,使得聚氨酯预聚体中游离的异氰酸酯单体含量减少,从而使得聚氨酯预聚体的储存稳定性得到提高,同时使得聚氨酯预聚体的分子链中引入了较多的酰胺基团,从而使得分子链的极性得到提升,最终使得聚氨酯预聚体的内聚能增加。本发明的聚氨酯预聚体解决了聚氨酯预聚体中游离的异氰酸酯单体含量高的问题。

22.本发明的有益效果:聚氨酯预聚体中游离的异氰酸酯单体的含量低于1%,对直接使用者的健康危害降到低点,同时节约企业在ehs方面的成本支出;减少聚氨酯预聚体中游离的异氰酸酯单体的含量,可以提高聚氨酯预聚体的储存稳定性,少量游离的异氰酸酯单体的存在,在一定条件下异氰酸酯单体可以发生自聚或者和聚氨酯预聚体生成聚脲反应,从而在短时间内使得聚氨酯预聚体的粘度很快上升;在聚氨酯预聚体的分子链微观尺度引入硬段软段,有利于提升制品的性能,在分子链中引入了更多的酰胺基团,使得分子链的极性得到提升,从而增加聚氨酯预聚体的内聚能,提升由聚氨酯预聚体得到的产品的力学性

能以及对极性基材的附着能力;本发明所述聚氨酯预聚体的制备方法无需额外投入昂贵的薄膜蒸发设备,现有的制备聚氨酯预聚体的反应釜即可。

附图说明具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

24.本发明的实施例中,一种聚氨酯预聚体的制备方法,包括以下步骤:

25.s0:提供第一多元醇、第二多元醇、异氰酸酯和硅烷偶联剂;

26.s1:所述第一多元醇与所述异氰酸酯发生第一反应后得到第一混合物,所述异氰酸酯中异氰酸根与所述第一多元醇中羟基的摩尔比为(1.5~2.5):1;

27.s2:所述第二多元醇与所述第一混合物发生第二反应后得到第二混合物,所述异氰酸酯中异氰酸根与所述第二多元醇中羟基的摩尔比为(1.5~3):1;

28.s3:所述硅烷偶联剂与所述第二混合物发生第三反应后得到所述聚氨酯预聚体。

29.具体的,通过所述第一多元醇与所述异氰酸酯发生第一反应后得到第一混合物,所述异氰酸酯中异氰酸根与所述第一多元醇中羟基的摩尔比为(1.5~2.5):1;所述第二多元醇与所述第一混合物发生第二反应后得到第二混合物,所述异氰酸酯中异氰酸根与所述第二多元醇中羟基的摩尔比为(1.5~3):1;所述硅烷偶联剂与所述第二混合物发生第三反应后得到所述聚氨酯预聚体,使得聚氨酯预聚体中游离的异氰酸酯单体含量减少,从而使得聚氨酯预聚体的储存稳定性得到提高,同时使得聚氨酯预聚体的分子链中引入了较多的酰胺基团,从而使得分子链的极性得到提升,最终使得聚氨酯预聚体的内聚能增加。本发明的聚氨酯预聚体的制备方法解决了聚氨酯预聚体中游离的异氰酸酯单体含量高的问题。

30.本发明的一些实施例中,所述第一混合物包括第一预聚体和未反应完的异氰酸酯,所述第一预聚体的通式为nco-r-nhco-r

1-conh-r-nco。

31.本发明的一些实施例中,所述第二混合物包括第二预聚体、副反应产物和未反应完的异氰酸酯,所述第二预聚体的通式为nco-r-nhco-r

1-conh-r-nhco-r

2-ocnh-r-nhco-r

1-ocnh-r-nco,所述副反应产物的通式为nco-r

2-nco。

32.本发明的一些实施例中,未反应完的异氰酸酯与所述硅烷偶联剂发生第三反应。

33.本发明的一些实施例中,所述未反应完的异氰酸酯是指异氰酸酯中的-nco基团未与其他基团连接。

34.本发明的一些实施例中,所述异氰酸酯中异氰酸根与所述第二多元醇中羟基的摩尔比为(1.5~2):1,使得所述聚氨酯预聚体的分子量适中,所述聚氨酯预聚体的链段中形成较多的极性氨酯键,从而能够提升所述聚氨酯预聚体对极性基材的附着力和所述聚氨酯

预聚体的内聚强度。

35.本发明的一些实施例中,所述异氰酸酯中异氰酸根与所述第二多元醇中羟基的摩尔比为(2~3):1,使得所述聚氨酯预聚体的分子量较小,所述聚氨酯预聚体的粘度适中且稳定性较好。

36.若异氰酸酯中异氰酸根与所述第二多元醇中羟基的摩尔比小于1.5,形成的所述聚氨酯预聚体的分子量很大,粘度很高,不利于后续所述聚氨酯预聚体的应用,且所述聚氨酯预聚体的粘度稳定性会变差。

37.若异氰酸酯中异氰酸根与所述第二多元醇中羟基的摩尔比大于3,形成的所述聚氨酯预聚体稳定性虽好,但是所述聚氨酯预聚体中的单体含量会相对偏高,导致所述聚氨酯预聚体的性能下降,所述聚氨酯预聚体的强度和内聚强度也会下降,从而导致所述聚氨酯预聚体对极性基材的附着力变弱。

38.本发明的一些实施例中,所述异氰酸酯中异氰酸根与所述第一多元醇中羟基的摩尔比为1.5:1、1.6:1、1.7:1、1.8:1、1.9:1、2.0:1、2.1:1、2.2:1、2.3:1、2.4:1和2.5:1中的任意一种,所述异氰酸酯中异氰酸根与所述第二多元醇中羟基的摩尔比为1.5:1、1.6:1、1.7:1、1.8:1、1.9:1、2.0:1、2.1:1、2.2:1、2.3:1、2.4:1、2.5:1、2.6:1、2.7:1、2.8:1、2.9:1和3:1中的任意一种。

39.本发明的一些实施例中,所述步骤s0中,提供第一多元醇、第二多元醇、异氰酸酯和硅烷偶联剂的步骤包括:将所述第一多元醇和所述第二多元醇在温度为100~140℃且真空度为-0.1~-0.03mpa下脱水1~5h。

40.本发明的一些实施例中,所述第一反应的温度为80~100℃,所述第一反应的时间为2~4h,所述第二反应的温度为80~100℃,所述第二反应的时间为2~4h。

41.本发明的一些实施例中,所述第三反应的温度为50~60℃,所述第三反应的真空度为-0.06~-0.03mpa,所述第三反应的时间为20~40min。

42.本发明的一些实施例中,所述异氰酸酯选自甲苯二异氰酸酯、二苯基甲烷-4,4

’‑

二异氰酸酯、异佛尔酮二异氰酸酯和六亚甲基二异氰酸酯中的任意一种。一些具体实施例中,所述甲苯二异氰酸酯的英文简称为tdi,所述二苯基甲烷-4,4

’‑

二异氰酸酯的英文简称为mdi,所述异佛尔酮二异氰酸酯的英文简称为ipdi,所述六亚甲基二异氰酸酯的英文简称为hdi。

43.本发明的一些实施例中,所述异氰酸酯的通式为nco-r-nco,其中,r选自2,4-tdi、2,6-tdi、4,4

’‑

mdi、2,4-mdi、2,2

’‑

mdi、ipdi和hdi。

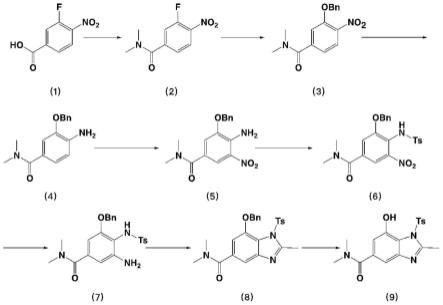

44.本发明的一些具体实施例中,所述2,4-tdi的结构式为所述2,6-tdi的结构式为所述4,4

’‑

mdi的结构式为所述2,4-mdi的结构式为

所述2,2

’‑

mdi的结构式为所述ipdi的结构式为所述hdi的结构式为

45.本发明的一些实施例中,所述第一多元醇选自油脂多元醇、聚酯多元醇、聚丁二烯多元醇、聚四氢呋喃多元醇、聚碳酸酯多元醇、聚己内酯多元醇、聚乳酸多元醇和聚醚多元醇中的至少一种,所述第二多元醇选自油脂多元醇、聚酯多元醇、聚丁二烯多元醇、聚四氢呋喃多元醇、聚碳酸酯多元醇、聚己内酯多元醇、聚乳酸多元醇和聚醚多元醇中的至少一种。

46.本发明的一些实施例中,所述油脂多元醇包括蓖麻油多元醇、大豆油多元醇、棕榈油多元醇、菜籽油多元醇、棉籽油多元醇、花生油多元醇和葵花籽油多元醇中的至少一种。

47.本发明的一些实施例中,所述第一多元醇的数均分子量为200~6000;所述第二多元醇的数均分子量为200~6000。一些具体实施例中,所述第一多元醇的数均分子量为400~4000;所述第二多元醇的数均分子量为400~4000。一些更具体实施例中,所述第一多元醇的数均分子量为400~2000;所述第二多元醇的数均分子量为400~2000。

48.本发明的一些实施例中,所述第一多元醇的通式为ho-r

1-oh,其中,r1选自聚醚型、聚酯型、聚四氢呋喃型、聚丁二烯型、聚碳酸酯型和聚己内酯型。

49.本发明的一些实施例中,所述第二多元醇的通式为ho-r

2-oh,其中,r2选自聚醚型、聚酯型、聚四氢呋喃型、聚丁二烯型、聚碳酸酯型和聚己内酯型。

50.本发明的一些具体实施例中,所述聚醚型的结构式为-o-,所述聚酯型的结构式为所述聚四氢呋喃型的结构式为所述聚丁二烯型的结构式为所述聚碳酸酯型的结构式为所述聚己内酯型的结构式为

51.本发明的一些实施例中,所述硅烷偶联剂含有可与-nco发生反应的基团。

52.本发明的一些实施例中,所述可与-nco发生反应的基团包括-nh2、-nh和-sh中的任意一种。

53.本发明的一些实施例中,所述硅烷偶联剂选自kh550、a-189和dynasylan1124中的任意一种。

54.本发明的一些实施例中,所述硅烷偶联剂选自kh550、kh550的衍生物、a-189、a-189的衍生物、dynasylan 1124和dynasylan 1124的衍生物中的任意一种。

55.本发明的一些实施例中,所述kh550的结构式为所述a-189的结构式为所述dynasylan 1124的结构式为

56.本发明的一些实施例中,所述第二混合物包括第二预聚体,所述硅烷偶联剂的重量占所述第二预聚体的重量的百分比为0.1~1%。一些具体实施例中,所述硅烷偶联剂的重量占所述第二预聚体的重量的百分比为0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%和1%中的任意一种。优选的,所述硅烷偶联剂的重量占所述第二预聚体的重量的百分比为0.1~0.5%。更优选的,所述硅烷偶联剂的重量占所述第二预聚体的重量的百分比为0.1~0.3%。

57.本发明的一些实施例中,所述步骤s1和所述步骤s2的反应终点的判断是通过nco%测试是否达到理论值的

±

0.05%来判断。

58.本发明的一些具体实施例中,所述nco%测试的原理:利用异氰酸酯基与过量的二正丁胺反应生成脲,再用盐酸滴定过量的二正丁胺来定量计算异氰酸酯含量。

59.本发明的一些更具体的实施例中,所述nco%测试的实验过程:准确称取1.00g样品于干燥的锥形瓶中,加入25ml甲苯溶解样品,准确加入25ml二正丁胺-甲苯溶液,加塞密闭后充分振荡,静置15min,随后加入异丙醇100ml和5滴溴甲酚绿指示剂,用0.1mol/l hcl标准溶液滴定至终点(由蓝变黄),同时做空白实验。

60.本发明的一些更具体的实施例中,所述nco%的计算公式为:

61.w

nco

/%=(v

0-v)

×c×

4.202/m

62.式中:v0—空白耗用hcl标准溶液的体积,单位为ml;

63.v—试样耗用hcl标准溶液的体积,单位为ml;

64.c—hcl标准溶液的浓度,单位为mol/l;

65.m—试样的质量,单位为g。

66.本发明的实施例,一种聚氨酯预聚体,所述聚氨酯预聚体由所述聚氨酯预聚体的制备方法制备得到。

67.具体的,所述聚氨酯预聚体由所述聚氨酯预聚体的制备方法制备得到,使得聚氨酯预聚体中游离的异氰酸酯单体含量减少,从而使得聚氨酯预聚体的储存稳定性得到提高,同时使得聚氨酯预聚体的分子链中引入了较多的酰胺基团,从而使得分子链的极性得到提升,最终使得聚氨酯预聚体的内聚能增加。本发明的聚氨酯预聚体解决了聚氨酯预聚体中游离的异氰酸酯单体含量高的问题。

68.实施例1

69.分别称量300g聚醚多元醇dl-400、785.3g聚醚多元醇dl-2000、394.2g纯mdi和2.96g dynasylan 1124,将聚醚多元醇dl-400和聚醚多元醇dl-2000在温度为120℃且真空

度为-0.1mpa下脱水2h;

70.在2l三口烧瓶中加入聚醚多元醇dl-400和纯mdi,在温度为80℃下反应4h,测试nco%为9.96

±

0.05%后即为反应终点,得到第一混合物,第一混合物包括第一预聚体,第一预聚体的含量为694.2g,纯mdi中异氰酸根与聚醚多元醇dl-400中羟基的摩尔比为2.1:1;

71.向第一混合物中加入聚醚多元醇dl-2000,在温度为100℃下反应2h,测试nco%为2.45%

±

0.05%后即为反应终点,得到第二混合物,第二混合物包括第二预聚体,第二预聚体的含量为1479.5g,纯mdi中异氰酸根与聚醚多元醇dl-2000中羟基的摩尔比为2.1:1;

72.向第二混合物中加入dynasylan 1124,在温度为50℃以及真空度为-0.05mpa的条件下反应30min,得到聚氨酯预聚体,记为样品1。

73.实施例2

74.分别称量300g聚醚多元醇dl-400、916.2g聚醚多元醇dl-2000、394.2g纯mdi和2.96g dynasylan 1124,将聚醚多元醇dl-400和聚醚多元醇dl-2000在温度为100℃且真空度为-0.085mpa下脱水4h;

75.在2l三口烧瓶中加入聚醚多元醇dl-400和纯mdi,在温度为90℃下反应3.5h,测试nco%为9.96

±

0.05%后即为反应终点,得到第一混合物,第一混合物包括第一预聚体,第一预聚体的含量为694.2g,纯mdi中异氰酸根与聚醚多元醇dl-400中羟基的摩尔比为2.1:1;

76.向第一混合物中加入聚醚多元醇dl-2000,在温度为80℃下反应4h,测试nco%为1.91% 0.05%后即为反应终点,得到第二混合物,第二混合物包括第二预聚体,第二预聚体的含量为1610.4g,纯mdi中异氰酸根与聚醚多元醇dl-2000中羟基的摩尔比为1.8:1;

77.向第二混合物中加入dynasylan 1124,在温度为60℃以及真空度为-0.05mpa的条件下反应40min,得到聚氨酯预聚体,记为样品2。

78.实施例3

79.分别称量300g聚醚多元醇dl-400、666.9g聚醚多元醇dl-2000、337.9g纯mdi和2.96g dynasylan 1124,将聚醚多元醇dl-400和聚醚多元醇dl-2000在温度为140℃且真空度为-0.085mpa下脱水5h;

80.在2l三口烧瓶中加入聚醚多元醇dl-400和纯mdi,在温度为90℃下反应3h,测试nco%为9.96

±

0.05%后即为反应终点,得到第一混合物,第一混合物包括第一预聚体,第一预聚体的含量为637.9g,纯mdi中异氰酸根与聚醚多元醇dl-400中羟基的摩尔比为1.8:1;

81.向第一混合物中加入聚醚多元醇dl-2000,在温度为90℃下反应3h,测试nco%为1.71% 0.05%后即为反应终点,得到第二混合物,第二混合物包括第二预聚体,第二预聚体的含量为1304.8g,纯mdi中异氰酸根与聚醚多元醇dl-2000中羟基的摩尔比为2.4:1;

82.向第二混合物中加入dynasylan 1124,在温度为55℃以及真空度为-0.05mpa的条件下反应40min,得到聚氨酯预聚体,记为样品3。

83.对比例

84.分别称量300g聚醚多元醇dl-400、700g聚醚多元醇dl-2000和578.2g纯mdi,将聚醚多元醇dl-400和聚醚多元醇dl-2000在温度为120℃且真空度为-0.1mpa下脱水2h,纯mdi

中异氰酸根与聚醚多元醇中羟基的摩尔比为2.1:1,聚醚多元醇包括聚醚多元醇dl-400和聚醚多元醇dl-2000;

85.在2l三口烧瓶中加入聚醚多元醇dl-400、聚醚多元醇dl-2000和纯mdi,在温度为80℃下反应4h,测试nco%为6.43

±

0.05%后即为反应终点,得到聚氨酯预聚体,记为对比样品。

86.游离的异氰酸酯单体的含量测试

87.聚氨酯预聚体中游离的异氰酸酯单体的含量对直接使用者的健康有危害,具体标准见表1。

88.表1

89.游离的异氰酸酯单体的含量危害信息代码5%~10%xn,r36/37/38-r40-r42/43-r48/201%~5%xn,r40-r42/430.1%~1%xn,r42《0.1%无需标签

90.欧盟reach法规对异氰酸酯单体的含量的限制见表2。

91.表2

92.危害信息代码危害程度xn对健康有害r20吸入有害r36/37/38对眼睛、呼吸系统、皮肤有刺激作用r40有致癌危害r42/43可通过吸入和皮肤接触致敏

93.用气相色谱-质谱联用仪测量样品1~3和对比样品中异氰酸酯的含量,测试结果见表3。

94.表3

[0095] 样品1样品2样品3对比样品异氰酸酯单体的含量0.8%0.70.652%

[0096]

通过表3中的数据可知,相较于对比样品而言,样品1~4中异氰酸酯单体的含量明显降低,从而说明采用本发明的聚氨酯预聚体的制备方法得到的聚氨酯预聚体,能够减少游离的异氰酸酯单体的含量。少量的异氰酸酯单体的存在,在一定条件下可以发生自聚或者和预聚体生成聚脲反应,从而在短时间内使得聚氨酯预聚体的粘度很快上升。

[0097]

储存稳定性测试:测试样品1~3和对比样品的初始粘度,然后将样品1~3和对比样品在50摄氏度下放置一周后,测试样品1~3和对比样品的最终粘度,测试结果见表4。粘度涨幅=(最终粘度-初始粘度)

÷

初始粘度

×

100%。初始粘度和最终粘度的测试标准为gb/t 9751.1-2008。

[0098]

表4

[0099]

老化条件样品1样品2样品3对比样品初始粘度/mpa.s820510020120304315

最终粘度/mpa.s953013200159008900粘度涨幅/%163232106

[0100]

通过表4中的数据可知,相较于对比样品而言,样品1~3的储存稳定性情况明显提高,从而说明采用本发明的聚氨酯预聚体的制备方法得到的聚氨酯预聚体,能够使得聚氨酯预聚体的稳定性得到提高。

[0101]

聚氨酯预聚体的应用

[0102]

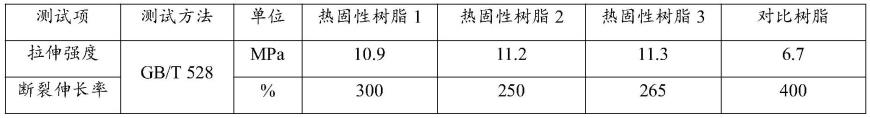

将样品1~3和对比样品分别与蓖麻油多元醇进行反应固化得到热固性树脂1~3和对比树脂,其中,样品1中的异氰酸根与蓖麻油多元醇中的羟基的摩尔比为1,样品2中的异氰酸根与蓖麻油多元醇中的羟基的摩尔比为1,样品3中的异氰酸根与蓖麻油多元醇中的羟基的摩尔比为1,对比样品中的异氰酸根与蓖麻油多元醇中的羟基的摩尔比为1。将热固性树脂1~3和对比树脂在23℃,50%环境湿度条件下养护7天后分别对热固性树脂1~3和对比树脂的拉伸强度和断裂伸长率进行测试,测试结果见表5。

[0103]

表5

[0104][0105]

通过表5中的数据可知,相较于使用对比样品得到的对比树脂而言,使用样品1~3得到的热固性树脂1~3的拉伸强度得到显著提高,而断裂伸长率显著降低。说明通过使用本发明描述的制备方法制备得到的聚氨酯预聚体能够在使用过程中提高产品的拉伸强度,降低产品的断裂伸长率。

[0106]

前述的实例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例仅是根据所有可能的实施例的组合的选择的实施方式的说明。因此,申请人的用意是所附的权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。