1.本发明涉及催化剂领域,具体涉及用于双环戊二烯聚合的催化剂领域,更具体涉及催化聚合的双次膦酸酯金属配合物催化剂及其制备方法。

背景技术:

2.双环戊二烯是环戊二烯的二聚体,主要来源于石油裂解制乙烯的c5馏分,分子结构中含有一个降冰片烯双键和一个环戊烯双键,故化学性质较为活泼,易与多种化合物反应,生成多种衍生物,聚双环戊二烯是由双环戊二烯开环移位聚合而成的新型热固型高分子材料,具有较高的韧性、刚性以及耐腐蚀性,在零下40℃时仍具有良好的抗冲击强度,应用范围广泛;

3.双环戊二烯分子结构中含有两个环,一个降冰片烯环和一个环戊烯环,其中降冰片烯环的张力为83.6kj/mol,而环戊烯环的张力为20.5kj/mol,由于降冰片烯环的张力比较大,极不稳定,因此在合适的催化体系下,首先是降冰片烯环断裂进行开环移位聚合,生成线型双环戊二烯,随着反应的逐步进行,环戊烯的部分双键也会打开进行开环移位聚合,最终得到体型双环戊二烯;

4.因此,催化剂在双环戊二烯材料的聚合中起着关键性的作用,催化剂的催化性能严重制约着双环戊二烯材料的性能,因此寻求催化性能优良的催化剂成为研究的热点和重点;目前广泛应的催化剂主要有两种,一种是wcl

6-et2alcl体系,但该种催化剂存在着对空气和水汽的稳定性差的缺点,另一种是grubbs催化体系,虽然该催化剂对空气和水汽具有良好的稳定性,但价格昂贵,制约了它的应用,鉴于催化剂的研究现状,经过研究发现,含有膦配体的金属配合物催化剂具有活性较高,对环境稳定性较好,价格低廉的优点,但现有的膦配体只含有一个p原子作为配位中心原子,不能像两个p原子那样牢固,其催化效果相对较差,且所形成的在金属配合物催化剂双环戊二烯中的溶解性不好,限制了含有膦配体的金属配合物催化剂在催化双环戊二烯聚合过程中的应用,因此亟需一种催化聚合的双次膦酸酯金属配合物催化剂及其制备方法来解决以上问题。

技术实现要素:

5.为了克服上述的技术问题,本发明的目的在于提供催化聚合的双次膦酸酯金属配合物催化剂及其制备方法:是通过将烷基二元醇、三乙胺以及无水四氢呋喃加入至三口烧瓶中搅拌,之后边搅拌边逐滴加入二苯基次磷酰氯溶液,滴加完毕后升温继续搅拌反应,反应结束后,将反应产物减压蒸馏,之后将蒸馏产物洗涤、干燥,得到双次膦酸酯配体,将双次膦酸酯配体、无水甲苯加入至三口烧瓶中搅拌至双次膦酸酯配体完全溶解,之后边搅拌边逐滴加入金属卤化物溶液,滴加完毕后升温继续搅拌反应,反应结束后,将反应产物冷却至室温,得到催化聚合的双次膦酸酯金属配合物催化剂,解决了现有的膦配体牢固性不足,其催化效果相对较差,且所形成的在金属配合物催化剂双环戊二烯中的溶解性不好的问题。

6.本发明的目的可以通过以下技术方案实现:

7.催化聚合的双次膦酸酯金属配合物催化剂的制备方法,包括以下步骤:

8.步骤一、双次膦酸酯配体合成:

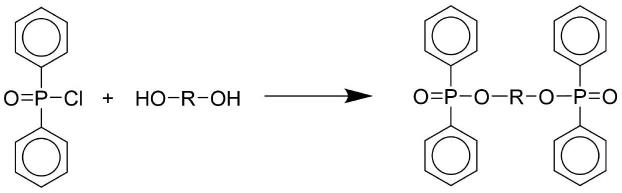

9.将烷基二元醇、三乙胺以及无水四氢呋喃加入至安装有搅拌器、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为20-25℃,搅拌速率为300-500r/min的条件下搅拌15-20min,之后将三口烧瓶置于冰水浴中,控制温度为-5-0℃,边搅拌边逐滴加入二苯基次磷酰氯溶液,控制滴加速率为1-2滴/s,滴加完毕后升温至35-40℃的条件下继续搅拌反应4-5h,反应结束后,将反应产物减压蒸馏回收四氢呋喃,之后将蒸馏产物用蒸馏水洗涤3-5次,之后放置于真空干燥箱中,在温度为60-70℃的条件下干燥8-10h,得到双次膦酸酯配体;

10.反应原理如下:

[0011][0012]

步骤二、双次膦酸酯配合物的制备:

[0013]

将双次膦酸酯配体、无水甲苯加入至安装有搅拌器、温度计、导气管以及恒压滴液漏斗的三口烧瓶中,通入氮气保护,在温度为20-25℃,搅拌速率为300-500r/min的条件下搅拌至双次膦酸酯配体完全溶解,之后边搅拌边逐滴加入金属卤化物溶液,控制滴加速率为1-2滴/s,滴加完毕后升温至50-55℃的条件下继续搅拌反应9-10h,反应结束后,将反应产物冷却至室温,得到双次膦酸酯配合物溶液,调节双次膦酸酯配合物溶液的摩尔浓度为0.1-0.5mol/l,即为催化聚合的双次膦酸酯金属配合物催化剂。

[0014]

反应原理如下:

[0015]

l nmcl

x

→

lmncl

nx

[0016]

作为本发明进一步的方案:步骤一中的所述烷基二元醇、三乙胺、无水四氢呋喃以及二苯基次磷酰氯溶液的用量比为0.1mol:0.1mol:100-120ml:50-60ml,所述二苯基次磷酰氯溶液为二苯基次磷酰氯按照0.2mol:50ml溶解于无水四氢呋喃所形成的溶液,所述烷基二元醇的分子式为ho-r-oh,其中r=6-12。

[0017]

作为本发明进一步的方案:步骤二中的所述双次膦酸酯配体、无水甲苯以及金属卤化物溶液的用量比为0.1mol:100-120ml:50-60ml,所述金属卤化物溶液为金属卤化物按照0.1-0.2mol:50ml溶解于无水甲苯所形成的溶液,所述金属卤化物为wcl6或mocl5,所述双次膦酸酯配合物的分子式为lmncl

nx

,其中,l为双次磷酸酯配体,n=1-2;mcl

x

为金属卤化物,x=4-6。

[0018]

作为本发明进一步的方案:所述无水四氢呋喃由四氢呋喃除水而得,具体过程如下:

[0019]

向四氢呋喃中加入氢化钙,充分搅拌,在温度为20-25℃的条件下干燥2-3天,之后再用薄片状金属钠干燥,加上二苯甲酮做指示剂,加热回流,在氮气保护下回流,待指示剂变蓝,表明试剂中的痕量水已经清除干净,即可蒸馏回收,装瓶,充分除水,得到无水四氢呋喃。

[0020]

作为本发明进一步的方案:所述无水甲苯由甲苯除水而得,具体过程如下:

[0021]

向甲苯中加入氢化钙,充分搅拌,在温度为20-25℃的条件下干燥2-3天,之后再用薄片状金属钠干燥,加上二苯甲酮做指示剂,加热回流,在氮气保护下回流,待指示剂变蓝,表明试剂中的痕量水已经清除干净,即可蒸馏回收,装瓶,充分除水,得到无水甲苯。

[0022]

作为本发明进一步的方案:催化聚合的双次膦酸酯金属配合物催化剂,所述催化聚合的双次膦酸酯金属配合物催化剂通过所述的催化聚合的双次膦酸酯金属配合物催化剂的制备方法制备得到。

[0023]

本发明的有益效果如下:

[0024]

本发明的催化聚合的双次膦酸酯金属配合物催化剂及其制备方法,是通过将烷基二元醇、三乙胺以及无水四氢呋喃加入至三口烧瓶中搅拌,之后边搅拌边逐滴加入二苯基次磷酰氯溶液,滴加完毕后升温继续搅拌反应,反应结束后,将反应产物减压蒸馏,之后将蒸馏产物洗涤、干燥,得到双次膦酸酯配体,将双次膦酸酯配体、无水甲苯加入至三口烧瓶中搅拌至双次膦酸酯配体完全溶解,之后边搅拌边逐滴加入金属卤化物溶液,滴加完毕后升温继续搅拌反应,反应结束后,将反应产物冷却至室温,得到催化聚合的双次膦酸酯金属配合物催化剂;

[0025]

该制备方法中通过烷基二元醇与二苯基次磷酰氯反应制备出双次膦酸酯配体,并利用该双次膦酸酯配体进一步与过渡金属卤化物配合,制备出双次膦酸酯金属配合物,该双次膦酸酯金属配合物由于配体中含有两个p原子,因此赋予了其两个配位中心原子,能够很好地与金属离子配位络合形成更牢固的络合物,使得其金属配合物催化剂稳定性更好,而且该双次膦酸酯金属配合物的分子结构中由于具有可溶性亲油的长链烷基,因此,使其能够充分的溶解于双环戊二烯中,能高效催化双环戊二烯聚合生成聚双环戊二烯,催化效果较好,且该双次膦酸酯金属配合物制备简单,易于工业化应用。

具体实施方式

[0026]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0027]

实施例a1:

[0028]

本实施例为一种催化聚合的双次膦酸酯金属配合物催化剂的制备方法,包括以下步骤:

[0029]

步骤一、双次膦酸酯配体合成:

[0030]

将0.1mol1,6-己二醇、0.1mol三乙胺以及100ml无水四氢呋喃加入至安装有搅拌器、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为20℃,搅拌速率为300r/min的条件下搅拌15min,之后将三口烧瓶置于冰水浴中,控制温度为-5℃,边搅拌边逐滴加入50ml二苯基次磷酰氯按照0.2mol:50ml溶解于无水四氢呋喃所形成的二苯基次磷酰氯溶液,控制滴加速率为1滴/s,滴加完毕后升温至35℃的条件下继续搅拌反应4h,反应结束后,将反应产物减压蒸馏回收四氢呋喃,之后将蒸馏产物用蒸馏水洗涤3次,之后放置于真空干燥箱中,在温度为60℃的条件下干燥8h,得到双次膦酸酯配体;

[0031]

步骤二、双次膦酸酯配合物的制备:

[0032]

将0.1mol双次膦酸酯配体、100ml无水甲苯加入至安装有搅拌器、温度计、导气管以及恒压滴液漏斗的三口烧瓶中,通入氮气保护,在温度为20℃,搅拌速率为300r/min的条件下搅拌至双次膦酸酯配体完全溶解,之后边搅拌边逐滴加入50mlwcl6按照0.1mol:50ml溶解于无水甲苯所形成的wcl6溶液,控制滴加速率为1滴/s,滴加完毕后升温至50℃的条件下继续搅拌反应9h,反应结束后,将反应产物冷却至室温,得到双次膦酸酯配合物溶液,调节双次膦酸酯配合物溶液的摩尔浓度为0.1mol/l,即为催化聚合的双次膦酸酯金属配合物催化剂。

[0033]

实施例a2:

[0034]

本实施例为一种催化聚合的双次膦酸酯金属配合物催化剂的制备方法,包括以下步骤:

[0035]

步骤一、双次膦酸酯配体合成:

[0036]

将0.1mol1,6-己二醇、0.1mol三乙胺以及120ml无水四氢呋喃加入至安装有搅拌器、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为25℃,搅拌速率为500r/min的条件下搅拌20min,之后将三口烧瓶置于冰水浴中,控制温度为0℃,边搅拌边逐滴加入60ml二苯基次磷酰氯按照0.2mol:50ml溶解于无水四氢呋喃所形成的二苯基次磷酰氯溶液,控制滴加速率为2滴/s,滴加完毕后升温至40℃的条件下继续搅拌反应5h,反应结束后,将反应产物减压蒸馏回收四氢呋喃,之后将蒸馏产物用蒸馏水洗涤5次,之后放置于真空干燥箱中,在温度为70℃的条件下干燥10h,得到双次膦酸酯配体;

[0037]

步骤二、双次膦酸酯配合物的制备:

[0038]

将0.1mol双次膦酸酯配体、120ml无水甲苯加入至安装有搅拌器、温度计、导气管以及恒压滴液漏斗的三口烧瓶中,通入氮气保护,在温度为25℃,搅拌速率为500r/min的条件下搅拌至双次膦酸酯配体完全溶解,之后边搅拌边逐滴加入60mlwcl6按照0.2mol:50ml溶解于无水甲苯所形成的wcl6溶液,控制滴加速率为2滴/s,滴加完毕后升温至55℃的条件下继续搅拌反应10h,反应结束后,将反应产物冷却至室温,得到双次膦酸酯配合物溶液,调节双次膦酸酯配合物溶液的摩尔浓度为0.5mol/l,即为催化聚合的双次膦酸酯金属配合物催化剂。

[0039]

实施例a3:

[0040]

本实施例与实施例a1的不同之处在于,将1,6-己二醇替换成1,7-庚二醇参与反应。

[0041]

实施例a4:

[0042]

本实施例与实施例a2的不同之处在于,将1,6-己二醇替换成1,7-庚二醇参与反应。

[0043]

实施例a5:

[0044]

本实施例与实施例a1的不同之处在于,将1,6-己二醇替换成1,8-辛二醇参与反应。

[0045]

实施例a6:

[0046]

本实施例与实施例a2的不同之处在于,将1,6-己二醇替换成1,8-辛二醇参与反应。

[0047]

实施例a7:

[0048]

本实施例与实施例a1的不同之处在于,将1,6-己二醇替换成1,9-壬二醇参与反应。

[0049]

实施例a8:

[0050]

本实施例与实施例a2的不同之处在于,将1,6-己二醇替换成1,9-壬二醇参与反应。

[0051]

实施例a9:

[0052]

本实施例与实施例a1的不同之处在于,将1,6-己二醇替换成1,10-癸二醇参与反应。

[0053]

实施例a10:

[0054]

本实施例与实施例a2的不同之处在于,将1,6-己二醇替换成1,10-癸二醇参与反应。

[0055]

实施例a11:

[0056]

本实施例与实施例a1的不同之处在于,将1,6-己二醇替换成1,11-十一烷二醇参与反应。

[0057]

实施例a12:

[0058]

本实施例与实施例a2的不同之处在于,将1,6-己二醇替换成1,11-十一烷二醇参与反应。

[0059]

实施例a13:

[0060]

本实施例与实施例a1的不同之处在于,将1,6-己二醇替换成1,12-十二烷二醇参与反应。

[0061]

实施例a14:

[0062]

本实施例与实施例a2的不同之处在于,将1,6-己二醇替换成1,12-十二烷二醇参与反应。

[0063]

对比例a1:

[0064]

本对比例与实施例a2的不同之处在于,使用壬基酚替换成双次膦酸酯配体参与反应。

[0065]

对比例a2:

[0066]

本对比例与实施例a2的不同之处在于,使用2,6-二叔丁基-4-甲基苯酚替换成双次膦酸酯配体参与反应。

[0067]

对比例a3:

[0068]

本对比例与实施例a2的不同之处在于,使用对甲基苯酚替换成双次膦酸酯配体参与反应。

[0069]

实施例b1:

[0070]

本实施例为一种催化聚合的双次膦酸酯金属配合物催化剂的制备方法,包括以下步骤:

[0071]

步骤一、双次膦酸酯配体合成:

[0072]

将0.1mol1,6-己二醇、0.1mol三乙胺以及100ml无水四氢呋喃加入至安装有搅拌器、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为20℃,搅拌速率为300r/min的条件下搅拌15min,之后将三口烧瓶置于冰水浴中,控制温度为-5℃,边搅拌边逐滴加入50ml二苯

基次磷酰氯按照0.2mol:50ml溶解于无水四氢呋喃所形成的二苯基次磷酰氯溶液,控制滴加速率为1滴/s,滴加完毕后升温至35℃的条件下继续搅拌反应4h,反应结束后,将反应产物减压蒸馏回收四氢呋喃,之后将蒸馏产物用蒸馏水洗涤3次,之后放置于真空干燥箱中,在温度为60℃的条件下干燥8h,得到双次膦酸酯配体;

[0073]

步骤二、双次膦酸酯配合物的制备:

[0074]

将0.1mol双次膦酸酯配体、100ml无水甲苯加入至安装有搅拌器、温度计、导气管以及恒压滴液漏斗的三口烧瓶中,通入氮气保护,在温度为20℃,搅拌速率为300r/min的条件下搅拌至双次膦酸酯配体完全溶解,之后边搅拌边逐滴加入50mlmocl5按照0.1mol:50ml溶解于无水甲苯所形成的mocl5溶液,控制滴加速率为1滴/s,滴加完毕后升温至50℃的条件下继续搅拌反应9h,反应结束后,将反应产物冷却至室温,得到双次膦酸酯配合物溶液,调节双次膦酸酯配合物溶液的摩尔浓度为0.1mol/l,即为催化聚合的双次膦酸酯金属配合物催化剂。

[0075]

实施例b2:

[0076]

本实施例为一种催化聚合的双次膦酸酯金属配合物催化剂的制备方法,包括以下步骤:

[0077]

步骤一、双次膦酸酯配体合成:

[0078]

将0.1mol1,6-己二醇、0.1mol三乙胺以及120ml无水四氢呋喃加入至安装有搅拌器、温度计以及恒压滴液漏斗的三口烧瓶中,在温度为25℃,搅拌速率为500r/min的条件下搅拌20min,之后将三口烧瓶置于冰水浴中,控制温度为0℃,边搅拌边逐滴加入60ml二苯基次磷酰氯按照0.2mol:50ml溶解于无水四氢呋喃所形成的二苯基次磷酰氯溶液,控制滴加速率为2滴/s,滴加完毕后升温至40℃的条件下继续搅拌反应5h,反应结束后,将反应产物减压蒸馏回收四氢呋喃,之后将蒸馏产物用蒸馏水洗涤5次,之后放置于真空干燥箱中,在温度为70℃的条件下干燥10h,得到双次膦酸酯配体;

[0079]

步骤二、双次膦酸酯配合物的制备:

[0080]

将0.1mol双次膦酸酯配体、120ml无水甲苯加入至安装有搅拌器、温度计、导气管以及恒压滴液漏斗的三口烧瓶中,通入氮气保护,在温度为25℃,搅拌速率为500r/min的条件下搅拌至双次膦酸酯配体完全溶解,之后边搅拌边逐滴加入60mlmocl5按照0.2mol:50ml溶解于无水甲苯所形成的mocl5溶液,控制滴加速率为2滴/s,滴加完毕后升温至55℃的条件下继续搅拌反应10h,反应结束后,将反应产物冷却至室温,得到双次膦酸酯配合物溶液,调节双次膦酸酯配合物溶液的摩尔浓度为0.5mol/l,即为催化聚合的双次膦酸酯金属配合物催化剂。

[0081]

实施例b3:

[0082]

本实施例与实施例b1的不同之处在于,将1,6-己二醇替换成1,7-庚二醇参与反应。

[0083]

实施例b4:

[0084]

本实施例与实施例b2的不同之处在于,将1,6-己二醇替换成1,7-庚二醇参与反应。

[0085]

实施例b5:

[0086]

本实施例与实施例b1的不同之处在于,将1,6-己二醇替换成1,8-辛二醇参与反

应。

[0087]

实施例b6:

[0088]

本实施例与实施例b2的不同之处在于,将1,6-己二醇替换成1,8-辛二醇参与反应。

[0089]

实施例b7:

[0090]

本实施例与实施例b1的不同之处在于,将1,6-己二醇替换成1,9-壬二醇参与反应。

[0091]

实施例b8:

[0092]

本实施例与实施例b2的不同之处在于,将1,6-己二醇替换成1,9-壬二醇参与反应。

[0093]

实施例b9:

[0094]

本实施例与实施例b1的不同之处在于,将1,6-己二醇替换成1,10-癸二醇参与反应。

[0095]

实施例b10:

[0096]

本实施例与实施例b2的不同之处在于,将1,6-己二醇替换成1,10-癸二醇参与反应。

[0097]

实施例b11:

[0098]

本实施例与实施例b1的不同之处在于,将1,6-己二醇替换成1,11-十一烷二醇参与反应。

[0099]

实施例b12:

[0100]

本实施例与实施例b2的不同之处在于,将1,6-己二醇替换成1,11-十一烷二醇参与反应。

[0101]

实施例b13:

[0102]

本实施例与实施例b1的不同之处在于,将1,6-己二醇替换成1,12-十二烷二醇参与反应。

[0103]

实施例b14:

[0104]

本实施例与实施例b2的不同之处在于,将1,6-己二醇替换成1,12-十二烷二醇参与反应。

[0105]

对比例b1:

[0106]

本对比例与实施例b2的不同之处在于,使用壬基酚替换成双次膦酸酯配体参与反应。

[0107]

对比例b2:

[0108]

本对比例与实施例b2的不同之处在于,使用2,6-二叔丁基-4-甲基苯酚替换成双次膦酸酯配体参与反应。

[0109]

对比例b3:

[0110]

本对比例与实施例b2的不同之处在于,使用对甲基苯酚替换成双次膦酸酯配体参与反应。

[0111]

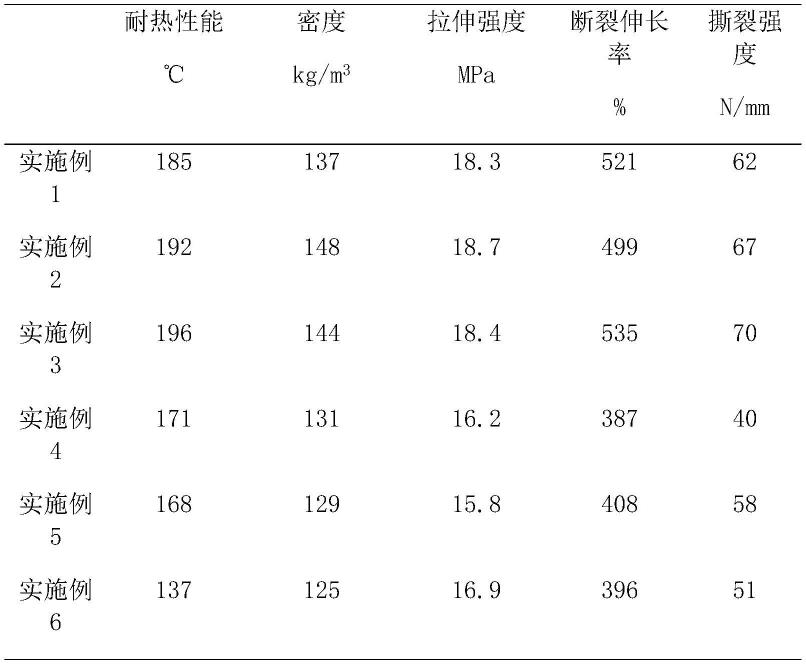

将实施例a1-a14、b1-b14,对比例a1-a3、b1-b3的金属配合物催化剂的性能进行测定;

[0112]

凝胶时间的测定:在氮气保护下加20ml干燥后的双环戊二烯于安瓿瓶中,快速搅拌下加入金属配合物催化剂和助催化剂氯化二乙基铝,控制双环戊二烯、金属配合物催化剂中的金属元素和氯化二乙基铝的摩尔比为1200:1:20,在温度为70℃的条件下观察凝胶时间。

[0113]

溶解性的测定:在温度为50℃的条件下,取20ml干燥后的双环戊二烯于安瓿瓶中,然后加入等质量的金属配合物催化剂,在超声波频率为35khz的条件下超声分散30min,观察其在双环戊二烯中的溶解性。

[0114]

单体转化率的测定:将制备的块状聚双环戊二烯粉碎,称取10g放到温度为80℃的真空烘箱中进行真空干燥,烘至恒重,由于没有反应的单体双环戊二烯加热后挥发掉了,留下的是聚双环戊二烯,得出聚双环戊二烯的单体转化率为剩余质量与称取质量的比值。

[0115]

[0116]

[0117][0118]

参阅上表数据,可以得知本发明中烷基二元醇中的碳原子数≥8时在双环戊二烯中的溶解性好,原因在于长链烷基是一种可溶性亲油基团,能够有效的改善金属配合物催化剂在双环戊二烯中的溶解性,且烷基二元醇中的碳原子数=8时具有较好的催化活性,原因在于溶解性好导致催化效率高,但是随着碳链过长时,所形成的空间位阻越大,金属原子被碳长链缠绕,导致金属配合物催化剂与氯化二乙基铝原位反应的几率降低,不能够生成金属卡宾活性中心,从而使部分催化剂失去活性,导致催化效率不断减小,根据实施例a1-a14与实施例b1-b14比较,可以得知钼金属较钨金属得到金属配合物催化剂的活性更高,催化效果更好,根据实施例与对比例比较,对比例中的壬基酚、2,6-二叔丁基-4-甲基苯酚以及对甲基苯酚均是现有技术中常用的配体,用于制备金属配合物催化剂,但是明显本发明中的金属配合物催化剂的催化效果更佳。

[0119]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0120]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。