1.本发明涉及化工生产技术领域,尤其涉及一种2-乙基己酸的生产工艺及系统。

背景技术:

2.化学工业是国民经济重要的支柱产业和基础产业,资源、资金、技术密集,产业关联度高,经济总量大,产品应用范围广,在国民经济中占有十分重要的地位。医药工业是关系国计民生的重要产业,医药产业是世界上公认的最近发展前景的国际化高技术产业之一,也是世界贸易增长最快的朝阳产业之一。近年来我国医药行业gdp以平均年复合增长率达14.08%,高出我国国内gdp平均年复合增长率近8%。药品生产需要大量的特殊化学品,这些化学品原来大多由医药行业自行生产,但随着社会分工的深入与生产技术的进步,医药行业将一些医药中间体转交给化工企业生产。医药中间体,即指生产医药产品的过程中,使用的原料、材料、辅料等中间产品。这种化工产品,不需要药品的生产许可证,在普通的化工企业即可生产,只要达到一定的级别,即可用于药品的合成。医药中间体属于精细化工产品,生产医药中间体目前已成为国际化工界的一大产业。目前,我国医药行业每年约需化工配套原料和中间体2000余种,需求量达250万吨以上。

3.异辛酸可用作油漆和涂料催干剂的中间体、醇酸树脂改性剂、生产过氧化物以作为聚合反应的催化剂以及用于润滑油酯和pvc稳定剂等,市场应用广泛,目前生产异辛酸的工艺大体可分为两种:一种是以丁醛为原料,分步制得异辛烯醛或异辛醛,再进一步氧化生成异辛酸,但由于丁醛作为一种重要的化工原料,一般在丁辛醇联产装置中用于生产丁醇或辛醇,这种方法适合规模化工企业根据市场调整产品类别、产量,并不适合常态化生产的需要,且由于丁醛作为原料,导致异辛酸生产成本较高;

4.第二种是将异辛醇和氢氧化钠混合后经高压脱氢氧化法或常压脱氢氧化法生成异辛酸钠,然后用硫酸中和异辛酸钠得到粗异辛酸,再进一步精制可以得到纯品异辛酸。

5.目前国内和日本的主要生产厂家都是采用第二种方法,主要因为该方法中的原料异辛醇来源丰富,容易储存、运输。但目前这种方法中和所用的酸是硫酸,中和后得到大量的硫酸钠溶液(生产每吨异辛酸将产生含30~50%硫酸钠的溶液1.5吨左右),要么经过加工成为市场可以接受的副产品硫酸钠,要么作为废液处理掉。而若作为废液处理,则因为废液含盐量高,且产量太大,给后续的环保处理带来了很大的问题。因此需要对中和后的硫酸钠溶液进行压滤,静置,蒸发、离心后再烘干等程序,其中涉及到压滤设备,往往存在滤渣排放不便,残留较多,收集难等问题,同时需要依靠人工进行清理,大大降低生产效率。

6.于是,发明人有鉴于此,秉持多年该相关行业丰富的设计开发及实际制作的经验,针对现有的结构及缺失予以研究改良,提供一种2-乙基己酸的生产工艺及系统,以期达到更具有实用价值的目的。

技术实现要素:

7.为了解决上述背景技术中提到的问题,本发明提供一种2-乙基己酸的生产工艺及

系统。

8.为了实现上述目的,本发明采用了如下技术方案:一种2-乙基己酸的生产工艺,包括以下步骤:

9.s1:氧化脱氢反应

10.异辛醇通过流量计计量后先打入氧化脱氢釜,再将称重好的烧碱(固体)和氧化锌(固体)投入投料器,再投入氧化脱氢釜;投料完毕,用氮气置换两次,密闭缓慢升温,将温度升到250℃,压力升到3.1mpa后开始缓慢泄压,主要反应时长为8h;

11.氧化脱氢反应产生的异辛醇气体、氢气经过异辛醇回收装置,回收装置为采用二级冷凝(循环水和冷冻盐水双级冷凝)至0℃后,冷凝液(异辛醇)返回氧化脱氢釜;不凝气进入缓冲罐,再缓慢进入冷凝器(采用盐水冷冻)冷却到0℃后,冷凝液(异辛醇)再次返回氧化脱氢釜;不凝气进入下一步水封罐,再次截留下少量的异辛醇,再用喷淋塔喷淋,喷淋塔更换水返回水封罐,溢流到分离罐,分离出异辛醇返回氧化脱氢釜,水返回喷淋塔循环;氢气释放完毕,夹套降至常温;经过水喷淋后的尾气几乎不含异辛醇,此过程仅产生氢气排空处理;

12.s2:酸化反应

13.将步骤s1中产生的氧化脱氢物料打入酸化釜,加入水后,为下一步酸化反应产生的硫酸钠全部溶解,且缓慢滴加来自高位槽的98%硫酸,反应釜采用循环冷却水冷却,釜内温度控制在80℃以下,直至反应釜内溶液ph为1.0;酸化过程中会有少部分的硫酸雾挥发出来,主要反应时长为6h,一级喷淋后排空;

14.s3:静置、洗涤分层

15.将步骤s2中的酸化物打入静置釜中,常温下静置时长3h,分出上层液、中间相和下层液,上层液主要是2-乙基己酸粗品,用粗品的1/10的水清洗物料,再次分出水,物料进入下一步精馏,清洗水进入下层液;中间相主要含有有机物、水、异辛酸、硫酸钠等,放出收集后返回酸化釜内;下层液主要呈酸性,主要含有硫酸钠、硫酸锌、水等盐溶液,进入下一步中和工序;

16.s4:精馏

17.将步骤s3中的上层液泵入精馏釜,精馏时长5h;起初升温至100-120℃蒸出初馏份,经过二级冷凝(采用循环水和冷冻盐水双级冷凝)至0℃,冷凝液回收返回酸化釜,继续升温至160~180℃,-0.09mpa真空下蒸出异辛醇(-0.09mpa真空下,沸点是160℃),经两级冷凝至0℃(采用循环水和冷冻盐水双级冷凝)回收得到产品2-乙基己酸;在精馏过程中,有少部分约0.6%的2-乙基己酸会发生聚合反应,生成2-乙基己酸交联体,留在釜内,为釜残物作为危废处理;蒸发冷凝过程中产生的有机废气,经过一级活性炭吸附后排空;

18.s5:中和

19.将步骤s3中的下层液泵入中和槽并计量泵入32%液碱,将下层液中含有的硫酸中和,并将硫酸锌盐转化成氢氧化锌和硫酸钠,此过程在常压下进行,反应为放热反应,温度为50-60℃,控制ph值为中性,此中和时长为2h;

20.s6:压滤、精滤、静置

21.步骤s5中和后的盐溶液泵入板框压滤机过滤,压滤母液再经过精密过滤器过滤后进入静置槽,精密过滤器反洗液返回压滤,此过程产生滤渣,作为危废处理;静置后分出上

层有机物和下层液,下层液进入下一步工序蒸发浓缩,上层有机物,作为危废处理;压滤、精滤时长为1h,静置时长1h;

22.s7:mvr蒸发、离心、烘干

23.静置分出盐溶液,进入mvr蒸发器蒸发浓缩,离心过滤出硫酸钠并进行烘干,得到副产品硫酸钠;离心母液返回静置槽再次静置除油后,返回mvr蒸发器继续蒸发;蒸发冷凝后产生不凝气和冷凝水;烘干过程产生;烘干尾气为汽化水蒸气,直接排放。

24.一种-乙基己酸的生产系统,所述系统包括氧化脱氢釜、酸化釜和静置釜,所述氧化脱氢釜、酸化釜、静置釜通过管道依次首尾连通,所述氧化脱氢釜氧化脱氢反应产生的异辛醇气体、氢气经过异辛醇回收装置回收处理;

25.所述静置釜中的下层液泵入中和槽,经中和槽中和后的物料泵入压滤装置过滤;

26.所述静置釜中的上层液泵入精馏釜精馏,精馏釜的顶部设置有塔顶冷凝器,塔顶冷凝器通过冷凝管道与酸化釜的顶部连通;所述静置釜中的中间相放出收集后通过管道与冷凝管道连通。

27.优选的,所述压滤装置包括滤液收集容器、固体收集容器和物料导管,固体收集容器位于滤液收集容器的内部,固体收集容器内安装有过滤机构;

28.所述过滤机构包括一对通过转动的方式卡合在一起的过滤板,两个过滤板之间留有存放滤渣的间隙,过滤板内安装有滤布,两个过滤板相互远离的一侧安装有清液导出管,清液导出管远离过滤板的一端延伸至固体收集容器与滤液收集容器之间的间隙中,物料导管上连接有分支导管,过滤板的顶端留有容纳分支导管的缺口。

29.优选的,所述过滤机构通过动力机构驱动打开和关闭,所述动力机构包括支架,支架固定在固体收集容器的内部,支架的顶端转动安装有第一转轴和第二转轴,两个过滤板分别固定在第一转轴和第二转轴上,第一转轴的底端安装有第一齿轮,第二转轴的底端安装有第二齿轮,第一齿轮和第二齿轮相互啮合。

30.优选的,所述支架上固定安装有旋转电机,第一转轴的顶端固定有第三齿轮,旋转电机的输出轴通过驱动杆安装有第四齿轮,第三齿轮与第四齿轮啮合。

31.优选的,所述固体收集容器的底端排放口延伸至滤液收集容器的外部,滤液收集容器的底端安装有清液排放管。

32.优选的,所述过滤板内部安装有滤布清洁机构,所述滤布清洁机构包括转轴,转轴的底端与过滤板的内壁之间安装有扭转弹簧,转轴的外侧固定有刮板,刮板与滤布接触。

33.优选的,两个所述过滤板之间设有拉绳,拉绳的两端分别固定在两根转轴上,且拉绳缠绕在转轴上。

34.与现有技术相比,本发明的有益效果是:

35.1、通过过滤机构的设计,当两个过滤板合并在一起之后,分支导管伸入到两个过滤板之间,步骤s5中和后的盐溶通过物料导管和分支导管导入至过滤机构中,通过滤布过滤之后的清液经过清液导出管流出,流入到滤液收集容器内,滤渣留在两个过滤板之间的间隙中,当需要排放滤渣时,将两个过滤板转动分离,滤渣即可自动掉落进入到固体收集容器内,滤渣排放更加方便,且滤渣能够更加集中的进行收集,方便对滤渣作下一步处理。

36.2、通过动力机构的设计,旋转电机能够带动驱动杆和第四齿轮转动,再通过第四齿轮与第三齿轮的啮合来带动第一转轴转动,第一转轴转动时,通过第一齿轮和第二齿轮

相互啮合即可带动第二转轴同步反向转动,从而即可带动两个过滤板转动开合,从而能够带动过滤机构开合。

37.3、通过滤布清洁机构的设计,当两个过滤板相互远离打开时,能够拉动拉绳,从而带动转轴转动,进而带动刮板相对滤布转动,刮除粘黏在滤布上滤渣,使得滤渣排放更加干净,当两个过滤板相互靠近闭合时,扭转弹簧的弹力会拉动转轴反向转动复位,并将拉绳重新绕回到转轴上,从而完成复位,使得过滤机构开合的过程中会自动带动刮板转动来清理滤布上残留的滤渣,滤渣排放更加完全,无需人工手动进行清理。

38.综上,本发明克服了现有技术的不足,工艺设计合理,能够对废液废水进行处理,大大降低了对环境的影响,具有较高的社会使用价值和应用前景。

附图说明

39.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

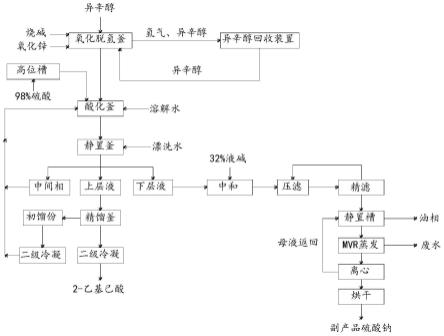

40.图1为本发明的整体工艺流程示意图;

41.图2为本发明的异辛醇回收装置回收处理工艺流程示意图;

42.图3为本发明的系统结构示意图;

43.图4为本发明的压滤装置主视角剖视图;

44.图5为本发明的压滤装置俯视图;

45.图6为本发明的压滤装置立体图;

46.图7为本发明的压滤装置中动力机构结构示意图;

47.图8为本发明的压滤装置中动力机构与过滤板连接关系示意图;

48.图9为本发明的压滤装置中过滤机构关闭状态俯视图;

49.图10为本发明的压滤装置中过滤机构开启状态俯视图;

50.图11为本发明的压滤装置中过滤板内部结构示意图;

51.图12为本发明的压滤装置中转轴结构示意图;

52.图13为图12中a位置放大示意图。

53.图中:1滤液收集容器、101清液排放管、2固体收集容器、201排放口、3物料导管、301分支导管、4支架、401第一转轴、402第二转轴、403第一齿轮、404第二齿轮、405第三齿轮、406旋转电机、407驱动杆、408第四齿轮、5过滤板、501清液导出管、502滤布、503缺口、6隔离罩、601转轴、602刮板、603扭转弹簧、604拉绳、605同步轮、606同步带、7氧化脱氢釜、8酸化釜、9静置釜、10精馏釜、11塔顶冷凝器、12中和槽、13压滤装置、14异辛醇回收装置。

具体实施方式

54.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.实施例1

56.参照图1-2,一种2-乙基己酸的生产工艺,包括以下步骤:

57.s1:氧化脱氢反应

58.异辛醇通过流量计计量后先打入氧化脱氢釜,再将称重好的烧碱(固体)和氧化锌(固体)投入投料器,再投入氧化脱氢釜;投料完毕,用氮气置换两次,密闭缓慢升温,将温度升到250℃,压力升到3.1mpa后开始缓慢泄压,主要反应时长为8h;

59.氧化脱氢反应产生的异辛醇气体、氢气经过异辛醇回收装置,回收装置为采用二级冷凝(循环水和冷冻盐水双级冷凝)至0℃后,冷凝液(异辛醇)返回氧化脱氢釜;不凝气进入缓冲罐,再缓慢进入冷凝器(采用盐水冷冻)冷却到0℃后,冷凝液(异辛醇)再次返回氧化脱氢釜;不凝气进入下一步水封罐,再次截留下少量的异辛醇,再用喷淋塔喷淋,喷淋塔更换水返回水封罐,溢流到分离罐,分离出异辛醇返回氧化脱氢釜,水返回喷淋塔循环;氢气释放完毕,夹套降至常温;经过水喷淋后的尾气几乎不含异辛醇,此过程仅产生氢气排空处理;

60.s2:酸化反应

61.将步骤s1中产生的氧化脱氢物料打入酸化釜,加入水后,为下一步酸化反应产生的硫酸钠全部溶解,且缓慢滴加来自高位槽的98%硫酸,反应釜采用循环冷却水冷却,釜内温度控制在80℃以下,直至反应釜内溶液ph为1.0;酸化过程中会有少部分的硫酸雾挥发出来,主要反应时长为6h,一级喷淋后排空;

62.s3:静置、洗涤分层

63.将步骤s2中的酸化物打入静置釜中,常温下静置时长3h,分出上层液、中间相和下层液,上层液主要是2-乙基己酸粗品,用粗品的1/10的水清洗物料,再次分出水,物料进入下一步精馏,清洗水进入下层液;中间相主要含有有机物、水、异辛酸、硫酸钠等,放出收集后返回酸化釜内;下层液主要呈酸性,主要含有硫酸钠、硫酸锌、水等盐溶液,进入下一步中和工序;

64.s4:精馏

65.将步骤s3中的上层液泵入精馏釜,精馏时长5h;起初升温至100-120℃蒸出初馏份,经过二级冷凝(采用循环水和冷冻盐水双级冷凝)至0℃,冷凝液回收返回酸化釜,继续升温至160~180℃,-0.09mpa真空下蒸出异辛醇(-0.09mpa真空下,沸点是160℃),经两级冷凝至0℃(采用循环水和冷冻盐水双级冷凝)回收得到产品2-乙基己酸;在精馏过程中,有少部分约0.6%的2-乙基己酸会发生聚合反应,生成2-乙基己酸交联体,留在釜内,为釜残物作为危废处理;蒸发冷凝过程中产生的有机废气,经过一级活性炭吸附后排空;

66.s5:中和

67.将步骤s3中的下层液泵入中和槽并计量泵入32%液碱,将下层液中含有的硫酸中和,并将硫酸锌盐转化成氢氧化锌和硫酸钠,此过程在常压下进行,反应为放热反应,温度为50-60℃,控制ph值为中性,此中和时长为2h;

68.s6:压滤、精滤、静置

69.步骤s5中和后的盐溶液泵入板框压滤机过滤,压滤母液再经过精密过滤器过滤后进入静置槽,精密过滤器反洗液返回压滤,此过程产生滤渣,作为危废处理;静置后分出上层有机物和下层液,下层液进入下一步工序蒸发浓缩,上层有机物,作为危废处理;压滤、精

滤时长为1h,静置时长1h;

70.s7:mvr蒸发、离心、烘干

71.静置分出盐溶液,进入mvr蒸发器蒸发浓缩,离心过滤出硫酸钠并进行烘干,得到副产品硫酸钠;离心母液返回静置槽再次静置除油后,返回mvr蒸发器继续蒸发;蒸发冷凝后产生不凝气和冷凝水;烘干过程产生;烘干尾气为汽化水蒸气,直接排放。

72.实施例2

73.参照图3-13,所述系统包括氧化脱氢釜7、酸化釜8和静置釜9,所述氧化脱氢釜7、酸化釜8、静置釜9通过管道依次首尾连通,所述氧化脱氢釜7氧化脱氢反应产生的异辛醇气体、氢气经过异辛醇回收装置14回收处理;

74.所述静置釜9中的下层液泵入中和槽12,经中和槽12中和后的物料泵入压滤装置13过滤;所述静置釜9中的上层液泵入精馏釜10精馏,精馏釜10的顶部设置有塔顶冷凝器11,塔顶冷凝器11通过冷凝管道与酸化釜8的顶部连通;所述静置釜9中的中间相放出收集后通过管道与冷凝管道连通压。

75.压滤装置13包括滤液收集容器1、固体收集容器2和物料导管3,固体收集容器2位于滤液收集容器1的内部,固体收集容器2内安装有过滤机构;

76.过滤机构包括一对通过转动的方式卡合在一起的过滤板5,两个过滤板5之间留有存放滤渣的间隙,过滤板5内安装有滤布502,两个过滤板5相互远离的一侧安装有清液导出管501,清液导出管501远离过滤板5的一端延伸至固体收集容器2与滤液收集容器1之间的间隙中,物料导管3上连接有分支导管301,过滤板5的顶端留有容纳分支导管301的缺口503,当两个过滤板5合并在一起之后,分支导管301伸入到两个过滤板5之间,步骤s5中和后的盐溶通过物料导管3和分支导管301导入至过滤机构中,通过滤布502过滤之后的清液经过清液导出管501流出,流入到滤液收集容器1内,滤渣留在两个过滤板5之间的间隙中,当需要排放滤渣时,将两个过滤板5转动分离,滤渣即可自动掉落进入到固体收集容器2内,滤渣排放更加方便,且滤渣能够更加集中的进行收集,方便对滤渣作下一步处理,固体收集容器2的底端排放口201延伸至滤液收集容器1的外部,滤液收集容器1的底端安装有清液排放管101,分别用于排放滤渣和滤液。

77.实施例3

78.参照图3-13,本实施例与实施例2的区别在于,过滤机构通过动力机构驱动打开和关闭,动力机构包括支架4,支架4固定在固体收集容器2的内部,支架4的顶端转动安装有第一转轴401和第二转轴402,两个过滤板5分别固定在第一转轴401和第二转轴402上,第一转轴401的底端安装有第一齿轮403,第二转轴402的底端安装有第二齿轮404,第一齿轮403和第二齿轮404相互啮合,当第一转轴401转动时,通过第一齿轮403和第二齿轮404相互啮合即可带动第二转轴402同步反向转动,从而即可带动两个过滤板5转动开合。

79.其中,支架4上固定安装有旋转电机406,第一转轴401的顶端固定有第三齿轮405,旋转电机406的输出轴通过驱动杆407安装有第四齿轮408,第三齿轮405与第四齿轮408啮合,旋转电机406能够带动驱动杆407和第四齿轮408转动,再通过第四齿轮408与第三齿轮405的啮合来带动第一转轴401转动,从而能够带动过滤机构开合。

80.过滤机构可以设有多个,多个过滤机构通过环形阵列的方式分布。

81.实施例4

82.参照图3-13,本实施例与实施例2的区别在于,过滤板5内部安装有滤布清洁机构,滤布清洁机构包括转轴601,转轴601的底端与过滤板5的内壁之间安装有扭转弹簧603,转轴601的外侧固定有刮板602,刮板602与滤布502接触,两个过滤板5之间设有拉绳604,拉绳604的两端分别固定在两根转轴601上,且拉绳604缠绕在转轴601上,当两个过滤板5相互远离打开时,能够拉动拉绳604,从而带动转轴601转动,进而带动刮板602相对滤布502转动,刮除粘黏在滤布502上滤渣,使得滤渣排放更加干净,当两个过滤板5相互靠近闭合时,扭转弹簧603的弹力会拉动转轴601反向转动复位,并将拉绳604重新绕回到转轴601上,从而完成复位,使得过滤机构开合的过程中会自动带动刮板602转动来清理滤布502上残留的滤渣,滤渣排放更加完全,无需人工手动进行清理。

83.实施例5

84.参照图3-13,本实施例与实施例4的区别在于,转轴601还可以设置多根,多根转轴601等距分布,转轴601上固定有同步轮605,多个同步轮605的外侧套设有同步带606,当一根转轴601转动时能够带动其它转轴601同步转动,使得刮板602能够覆盖的面积更大,提高清理效果,同步轮605和同步带606通过隔离罩6密封。

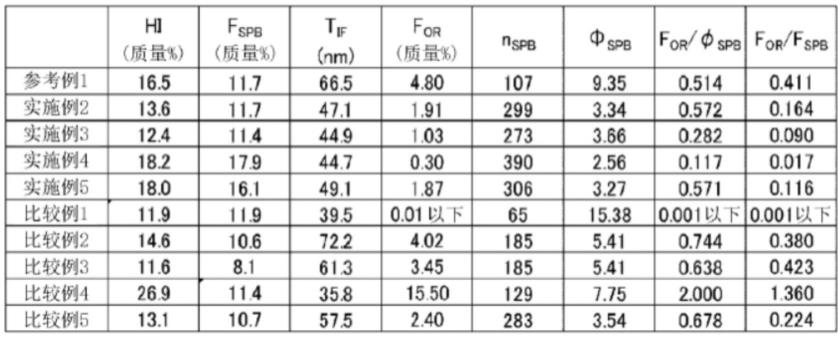

85.2-乙基己酸物料平衡表1

86.[0087][0088]

2-乙基己酸生产工艺参数汇总表2

[0089]

[0090][0091]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0092]

在本发明中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0093]

本发明的控制方式是通过控制器来自动控制,控制器的控制电路通过本领域的技术人员简单编程即可实现,电源的提供也属于本领域的公知常识,并且本发明主要用来保护机械装置,所以本发明不再详细解释控制方式和电路连接。

[0094]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。