1.本发明属于化学灌浆技术领域,具体涉及一种高弹丙烯酸盐灌浆材料及其制备方法与应用。

背景技术:

2.丙烯酸盐灌浆材料具有浆液初始黏度低、可灌性好、凝胶时间可调、凝胶体弹性好、吸水膨胀等优点,被广泛用于帷幕灌浆、渗漏水堵截以及变形缝的渗漏水治理和修复。针对这些不同的应用场合,国外具有多种丙烯酸盐灌浆材料产品,主要区别在于凝胶体的断裂伸长率和遇水膨胀率指标,如德国迪尼夫的丙烯酸盐产品gelacryl系列:gelacryl型断裂伸长率50%,遇水膨胀率50%;gelacryl superflex型断裂伸长率300%,遇水膨胀率150%。国外部分产品的断裂伸长率指标可做到700%以上,用于变形缝的渗漏水治理和修复效果非常好。而国内丙烯酸盐灌浆材料产品的断裂伸长率指标目前最高只能做到200%左右,与国外产品相比差距大,导致国内丙烯酸盐灌浆材料产品在变形缝的渗漏水治理和修复方面应用受阻,此类工程有需求的时候一般采用进口产品,然而进口产品价格高昂,大大的增加了工程的造价。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本发明的首要目的在于提供一种高弹丙烯酸盐灌浆材料,该高弹丙烯酸盐灌浆材料断裂伸长率高达900%,遇水膨胀率≥60%,与混凝土粘接优良,并且符合行业标准jc/t2037

‑

2010《丙烯酸盐灌浆材料》的要求,不仅可以代替进口产品应用于变形缝的渗漏水治理和修复,也可应用于帷幕灌浆和渗漏水堵截。

4.本发明的再一目的在于提供一种高弹丙烯酸盐灌浆材料的制备方法。

5.本发明的又一目的在于提供一种上述高弹丙烯酸盐灌浆材料的应用。

6.本发明的目的通过下述技术方案实现:

7.一种高弹丙烯酸盐灌浆材料,所述高弹丙烯酸盐灌浆材料由体积配比为1:1的a组分和b组分组成;所述的a组份由以下按质量份数计的原料制备而成:丙烯酸34.8

‑

39份,碱性物质9.6

‑

15.7份,交联剂1.0

‑

1.7份,促进剂0.6

‑

1.6份,蒸馏水a 42.7

‑

54份;所述的b组份由以下按质量份数计的原料制备而成:引发剂0.6

‑

1.6份,蒸馏水b 98.4

‑

99.4份;所述的碱性物质为氧化镁或氢氧化镁;所述的交联剂为水溶性氮丙啶交联剂;所述的促进剂为二乙醇胺和三乙醇胺中的至少一种;所述的引发剂为过硫酸钾、过硫酸钠和过硫酸铵中的至少一种。

8.优选地,所述氮丙啶交联剂为三羟甲基丙烷

‑

三[3

‑

(2

‑

甲基氮丙啶基)]丙酸酯、三羟甲基丙烷

‑

三(3

‑

氮丙啶基)丙酸酯和季戊四醇

‑

三(3

‑

氮丙啶基)丙酸酯)中的至少一种。

[0009]

优选地,所述氮丙啶交联剂为市售的氮丙啶交联剂xr

‑

100。

[0010]

优选地,所述促进剂为三乙醇胺。

[0011]

优选地,所述的引发剂为过硫酸钠。

[0012]

上述的一种高弹丙烯酸盐灌浆材料的制备方法,包括以下步骤:

[0013]

(1)将丙烯酸和蒸馏水a混合均匀,在搅拌条件下,分批加入碱性物质,采用冷却水控制反应体系的温度不超过50℃,加完所有碱性物质后反应30min得到丙烯酸镁溶液;向丙烯酸镁溶液中添加交联剂和促进剂,混合均匀得到a组分;

[0014]

(2)将引发剂溶解于蒸馏水b中,混合均匀得到b组分;

[0015]

(3)将a组分和b组分按照体积比1:1混合均匀,制得高弹丙烯酸盐灌浆材料。

[0016]

上述的高弹丙烯酸盐灌浆材料在变形缝的渗漏水治理和修复领域中的应用。

[0017]

本发明相对于现有技术具有如下的优点及效果:

[0018]

本发明制备的高弹丙烯酸盐灌浆材料断裂伸长率高达900%,远高于目前国内丙烯酸盐灌浆材料的断裂伸长率,并且已经超过进口产品的断裂伸长率最高指标;本发明制备的高弹丙烯酸盐灌浆材料遇水膨胀率≥60%,与混凝土粘接优良,符合行业标准jc/t2037

‑

2010《丙烯酸盐灌浆材料》的要求,不仅可以代替进口产品应用于变形缝的渗漏水治理和修复,也可应用于帷幕灌浆和渗漏水堵截。

附图说明

[0019]

图1为凝胶体遇水膨胀率随着时间的变化图。

具体实施方式

[0020]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0021]

实施例1

[0022]

(1)将34.8g丙烯酸和54g蒸馏水混合均匀;在搅拌条件下,分批加入9.6g氧化镁,采用冷却水控制反应体系的温度不超过50℃,加完所有氧化镁后反应30min得到丙烯酸镁溶液;向丙烯酸镁溶液中添加1.7g氮丙啶交联剂xr

‑

100和0.6g三乙醇胺,混合均匀得到a组分;

[0023]

(2)将1.6g过硫酸钠溶解于98.4g蒸馏水中,混合均匀得到b组分;

[0024]

(3)使用时,将a组分和b组分按照体积比1:1混合均匀,制得高弹丙烯酸盐灌浆材料。

[0025]

实施例2

[0026]

(1)将37g丙烯酸和50.5g蒸馏水混合均匀;在搅拌条件下,分批加入10.2g氧化镁,采用冷却水控制反应体系的温度不超过50℃,加完所有氧化镁后反应30min得到丙烯酸镁溶液;向丙烯酸镁溶液中添加1.3g氮丙啶交联剂xr

‑

100和1.0g三乙醇胺,混合均匀得到a组分;

[0027]

(2)将1.0g过硫酸钠溶解于99g蒸馏水中,混合均匀得到b组分;

[0028]

(3)使用时,将a组分和b组分按照体积比1:1混合均匀,制得高弹丙烯酸盐灌浆材料。

[0029]

实施例3

[0030]

(1)将39g丙烯酸和42.7g蒸馏水混合均匀;在搅拌条件下,分批加入15.7g氢氧化镁,采用冷却水控制反应体系的温度不超过50℃,加完所有氢氧化镁后反应30min得到丙烯酸镁溶液;向丙烯酸镁溶液中添加1.0g氮丙啶交联剂xr

‑

100和1.6g三乙醇胺,混合均匀得

到a组分;

[0031]

(2)将0.6g过硫酸钠溶解于99.4g蒸馏水中,混合均匀得到b组分;

[0032]

(3)使用时,将a组分和b组分按照体积比1:1混合均匀,制得高弹丙烯酸盐灌浆材料。

[0033]

对比例1

[0034]

(1)将39g丙烯酸和42.7g蒸馏水混合均匀;在搅拌条件下,分批加入15.7g氢氧化镁,采用冷却水控制反应体系的温度不超过50℃,加完所有氢氧化镁后反应30min得到丙烯酸镁溶液;向丙烯酸镁溶液中添加1.0g二乙二醇二丙烯酸酯和1.6g三乙醇胺,混合均匀得到a组分;

[0035]

(2)将0.6g过硫酸钠溶解于99.4g蒸馏水中,混合均匀得到b组分;

[0036]

(3)使用时,将a组分和b组分按照体积比1:1混合均匀,制得丙烯酸盐灌浆材料。

[0037]

对比例2

[0038]

市售的无锡市宾王化工厂生产的丙烯酸盐灌浆材料产品,按照产品说明书配置浆液:将1.6g促进剂加入98.4g主剂中混合均匀得到a组分;将1.6g引发剂溶解于98.4g蒸馏水中混合均匀,得到b组分;使用时,将a组分和b组分按照体积比1:1混合均匀,制得丙烯酸盐灌浆材料。

[0039]

对比例3

[0040]

德国进口的丙烯酸盐化学注浆液variotite,按照产品说明书配置浆液:将2.0g a2加入98g a1中混合均匀得到a组分;将1.0g b料溶解于99g蒸馏水中混合均匀得到b组分;使用时,将a组分和b组分按照体积比1:1混合均匀,制得丙烯酸盐灌浆材料。

[0041]

效果实施例

[0042]

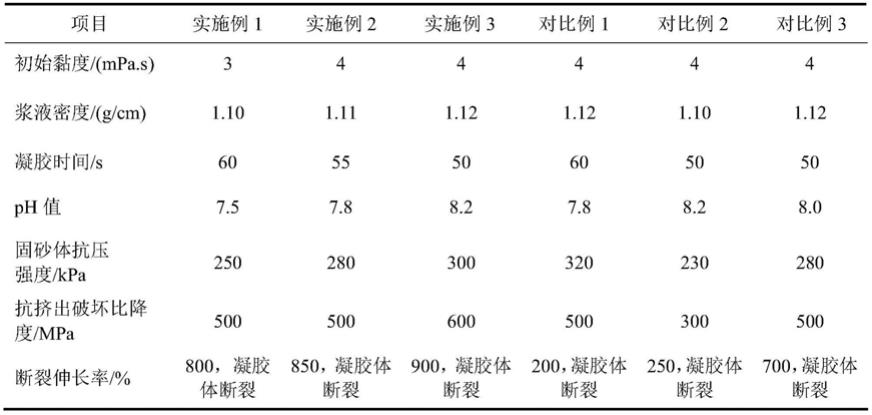

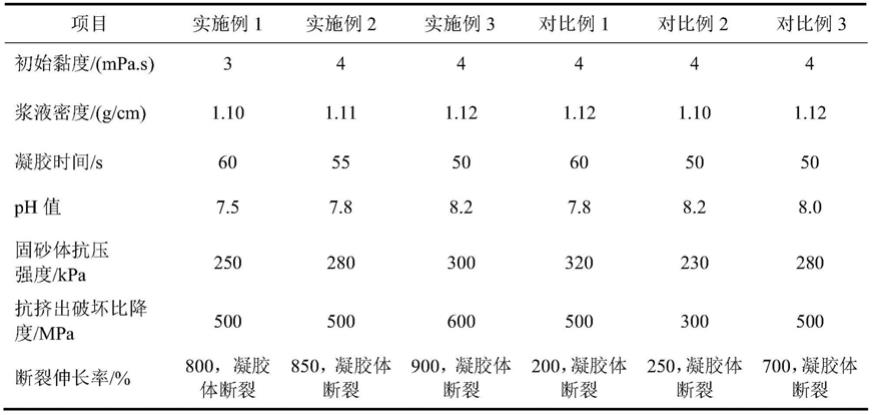

实施例1~3和对比例1~3所制备的丙烯酸盐灌浆材料的浆液初始黏度、浆液密度、ph值、凝胶时间、固砂体抗压强度、抗挤出破坏比降按jc/t1041

‑

2007进行测试,测试结果如表1;凝胶体遇水膨胀率测试参照jc/t1041

‑

2007进行,凝胶体遇水膨胀率随着时间的变化如图1。凝胶体断裂伸长率测试方法如下:准备好型腔尺寸为100mm*20mm*10mm的有机硅胶模具和30mm*20mm*10mm的标准砂浆块,将两个砂浆块放入有机硅胶模具的型腔内,中间形成一个40mm*20mm*10mm的型腔,向其中浇铸丙烯酸盐灌浆材料,凝胶后用保鲜膜覆盖防止凝胶体中的水分蒸发,1d后连同砂浆块整体脱模,然后用wdw3020微控电子万能试验机进行拉伸测试,拉伸速度为500mm/min,凝胶体断裂或者与标准砂浆块脱粘时的伸长率即为断裂伸长率。

[0043]

表1.高弹丙烯酸盐灌浆材料的性能

[0044][0045]

由表1数据可知,本发明制备的高弹丙烯酸盐灌浆材料、国产丙烯酸盐灌浆材料、进口丙烯酸盐注浆材料的初始黏度、密度、凝胶时间、ph值无明显差别;本发明的高弹丙烯酸盐灌浆材料的凝胶体强度和抗挤出破坏比降与进口产品相当,明显高于国产丙烯酸盐灌浆材料;本发明的高弹丙烯酸盐灌浆材料的断裂伸长率都≥800%,最高可达900%,明显高于进口产品,远高于国产丙烯酸盐灌浆材料。对比例1采用的交联剂二乙二醇二丙烯酸酯为国内丙烯酸盐灌浆材料常用的一种环保型交联剂,从表1可以看到,对比例1的丙烯酸盐灌浆材料的浆液初始黏度、浆液密度、ph值、凝胶时间、固砂体抗压强度、抗挤出破坏比降与进口产品无明显差别,但是断裂伸长率远低于进口产品。此外,国产丙烯酸盐灌浆材料的遇水膨胀率基本到了7d左右就稳定下来,继续浸泡还会有略微的收缩,是由于凝胶体中未反应的物质溶解到水中所致。而本发明的高弹丙烯酸盐灌浆材料与进口产品类似,凝胶体的遇水膨胀流率在1个月内都是随着时间逐渐增加的。

[0046]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。