1.本发明涉及电子元件封装技术领域,尤其涉及一种导电片材、以及使用该片材制成的封装件用载带,尤其适用于微型封装件用载带。

背景技术:

2.电子元件封装载带主要用于电子元器件贴装工业和半导体封装工业。其是在带状材料上等距成型方形收纳孔和圆形牵引孔制成的,并配合盖带,将电子元件如电容、电阻、晶体管等进行收纳和保存,防止运输和储存过程中的污染和损坏,并适用于自动化高速生产过程。

3.作为载带的材料,一般为纸和热塑性塑料。随着电子元件的小型化和高精细化发展,需要对载带的性能有更高的要求,纸制材料由于机械强度和毛屑等问题不适用,一般采用物性和环境友好性都良好的聚酯类树脂。随着电子元件的小型化,微小的电流放电会对电子元件的性能产生很大影响,因此对载带表面电阻率的要求更高。通常将炭黑捏合到树脂中以形成片材,或者在由聚酯树脂制成的片材表面涂覆含有炭黑或其他导电材料的涂层,以达到导电效果。

4.由于在载带上需要等距成型方形收纳孔,在用于微型电子元件的收纳包装时,当收纳孔尺寸较小时,收纳孔深度会相对较深,当片材拉伸性能和韧性不足时,容易发生冲压拉伸断裂的情况,导致品质不良。并且载带的表面性能对冲压成型和封合覆盖带后的剥离稳定性有更大影响,当炭黑涂覆不均匀或者与树脂片材混合不均匀,在片材表面产生凸点等缺陷时,会大大影响成型后收纳孔的方正性和稳定收纳性。

5.公开号为cn101500804a的专利文件公开了这样一种导电性片材,这种片材具有基材层和表面层,冲裁毛刺发生率在4%以下;所述基材层含有45~68质量%的聚碳酸酯系树脂,15~34质量%的聚对苯二甲酸丁二醇酯树脂,和15~30质量%的炭黑;所述表面层通过挤出涂布来层叠于所述基材层的一侧或两侧,含有19~86质量%的聚碳酸酯系树脂,6~67质量%的聚对苯二甲酸亚烷基酯系树脂,和5~35质量%的炭黑,表面层的表面固有电阻值为10 2

~10 10

ω。

6.可以看出,现有技术中,片材基材层是由至少两种不同的树脂混合组成的,此时片材基材层可以看做包括若干树脂点,同时材质不同的树脂点之间通过连接界点连接。不同树脂之间的相容性即使再好,连接界点的机械性能与树脂点本身的机械性能之间必然存在区别,由此会影响片材整体的机械性能,导致冲压拉伸断裂的产生。同时,其还存在基材层与涂层之间结合力不强、涂层容易脱落的问题。

技术实现要素:

7.为解决上述问题,本发明提供一种导电性片材及微型封装件用载带。

8.本发明解决问题的技术方案是,首先提供一种导电性片材,包括基材层以及设置于所述基材层至少一侧的涂层,所述基材层仅由pet树脂制成,所述涂层包括聚氨酯树脂以

及导电成分。

9.本发明中,基材层仅由pet树脂制成,不引入其他树脂和填料,可以防止其机械性能被破坏,且容易形成光滑平整的表面,以提供片材所需的机械性能,使制成的片材的拉伸性能和韧性优异,制成载带时不会发生冲压拉伸断裂的情况,制成所需孔深和方正性好的收纳孔。涂层包括导电成分以及用于分散导电成分并使其附着在基材层上的树脂,以提供片材所需的导电性能,使制成的片材的导电性能优异,制成载带后收纳时可以防止微小的电流放电对微型电子元件的危害。

10.作为本发明的优选,所述基材层的厚度与涂层的厚度比为(4-9):1。基材层的厚度要远大于涂层的厚度,以保证足够的冲压拉伸性能和韧性。一旦基材层厚度与涂层厚度比低于4:1,基材层厚度相对较小,会影响导电性片材的冲压拉伸性能和韧性,使片材变脆,影响其成型为微型封装件用载带。但基材层厚度也不能过高,一旦基材层厚度与涂层厚度比高于9:1,涂层厚度相对较小,使得涂层脱落或磨损的可能性较大,容易导致导电性能不足。本技术的导电性片材中,基材层和涂层的厚度满足上述比即可,片材的总厚度不限制,但一般来讲,所述片材的总厚度为180-300μm即可。

11.所述涂层包括聚氨酯树脂,其为软段和硬段交替形成的嵌段共聚物,存在微相分离结构,当其作为涂层树脂涂覆在基材层上后,在制成微型封装件用载带的冲压拉伸过程中能够跟随基材层拉伸形变,不会发生涂层断裂或脱落的问题。同时,聚氨酯树脂中存在氨基甲酸酯(-nhcoo-)基团,其能够与pet的端羟基与酯羰基产生共轭效应,提高了涂层与基材层之间的层间结合力,不会发生分层。此时,涂层与基材层之间的层间结合力强且不会影响片材整体的冲压拉伸性能和韧性。

12.作为本发明的优选,所述聚氨酯树脂占所述涂层的质量百分比为3-20wt%。在3-20wt%的范围内,可以保证涂层与基材层的层间结合力,防止涂层脱落,同时可以调整片材表面的折光性,便于在收纳孔成型后检测孔型的方正性。

13.为了进一步提高基材层和涂层之间的层间结合力,作为本发明的优选,所述聚氨酯树脂为有机酸改性的聚氨酯树脂。当将有机酸接枝到聚氨酯上后,可以使聚氨酯含有羧基,以进一步提高其与pet树脂的结合性,提高涂层对于基材层的附着力。作为本发明的优选,所述有机酸选用丙烯酸、甲基丙烯酸中的一种或几种,丙烯酸类改性的聚氨酯树脂对pet树脂的附着力高,易于成膜,并能够进一步提升片材的冲压拉伸性能。

14.作为本发明的优选,可以对基材层涂覆涂层的表面进行表面处理,以进一步提升涂层的附着力,所述表面处理优选为电晕处理。

15.作为本发明的优选,所述导电成分包括平均粒径不超过1μm的炭黑,其经过充分搅拌后可以以原生聚集体的形式存在于有机酸改性的聚氨酯树脂中,充分分散后避免片材表面出现凸点。同时,原生聚集体形成的少量支链可以起到物理交联点的作用,进一步提升涂层对于基材层的附着力。

16.其中,炭黑可以选用凯琴黑、乙炔黑、炉黑、沟道黑、石墨、碳纳米管、富勒烯中的一种或几种,作为本发明的优选,所述炭黑选用包覆性超水分散性炭黑,其是以水包覆炭黑的复合物,外壳的水层更容易与上述聚氨酯形成氢键,使得炭黑可以在聚氨酯中分散地更为均匀,片材平整性更优异,表面电阻均匀性更好。

17.进一步优选地,所述导电成分包括高分子导电材料,所述高分子导电材料占所述

涂层的质量百分比为0-5wt%,高分子导电材料对上述导电性能起到辅助作用。所述高分子导电材料包括聚噻吩、聚环氧乙烷、聚醚酯酰胺中的一种或几种。进一步优选,所述高分导电成分选用聚环氧乙烷,其为水溶性材料,能够更好地分散在聚氨酯树脂中。

18.值得注意的是,上述导电性片材需先经冲压成型为载带后再于其上封合盖带成为微型封装体,当冲压成型时,冲压机械部件会与片材的涂层表面相接触,如果涂层的粘连性较大,机械部件与涂层发生粘连,会导致涂层脱落。因此,作为本发明的优选,所述涂层还包括蜡,所述蜡占所述涂层的质量百分比为3-5wt%。使用该含量的蜡,可以提供足够的润滑性减少冲压机械部件的磨损及涂层的脱落,并防止片材在保存运输时表面摩擦导致的涂层脱落的缺陷。

19.所述蜡可以使用天然蜡或烃类蜡。作为天然蜡,可以举出羊毛脂等动物蜡、蓖麻油氢化蜡等植物蜡、蒙丹蜡等矿物蜡。作为烃类蜡,可以举出聚乙烯蜡、聚丙烯蜡等。作为本发明的优选,本发明选用烃类蜡。烃类蜡中的聚烯烃链段可以与上述使用的有机酸发生自由基共聚,促使烃类蜡与有机酸改性的聚氨酯形成网状结构,相比于普通蜡,烃类蜡能够进一步提升涂层与基材层的附着性。同时,这种促进作用是基于烃类蜡和有机酸改性聚氨酯的协同作用,因此不会导致涂层与上述冲压机械部件粘连的问题。

20.此外,为了将涂层中的上述组分混合在一起,所述涂层还包括溶剂。所述溶剂占所述涂层的质量百分比为65-90wt%,所述溶剂可以是有机溶剂或者水。其中,所述有机溶剂包括环己烷、甲苯、二甲苯、乙酸乙酯、乙酸异丙酯、乙酸异丁酯、甲基异丁基酮、甲乙基酮、甲醇、乙醇、异丙醇、二甲基甲酰胺中的一种或几种。

21.将上述聚氨酯树脂、炭黑、高分子导电材料和蜡加入溶剂中充分搅拌均匀后,以任意涂覆方式涂覆在pet基材层上,经干燥固化后制成导电性片材。通过上述组分和比例制得的涂层,可以使导电性片材的表面电阻为10

5-106ω(23℃,rh15%),在制成微型封装件用载带的冲压拉伸过程中能够跟随基材层拉伸形变,不会影响片材的冲压拉伸性能,使制成的微型封装件用载带的收纳孔孔型方正,涂层与基材层的层间结合力强,不易发生脱落,冲压拉伸后的微型封装件用载带表面电阻与导电性片材的表面电阻变化在1个量级内,更适应于微型封装件用载带。

22.本发明的另一个目的是提供一种由上述导电性片材制得的微型封装件用载带,该载带的导电性能优异,可以防止微小的电流放电对微型电子元件的损害,其收纳孔具有合适的孔深并且方正性优异。

23.本发明的有益效果:本发明的导电性片材仅采用pet作为基材层并涂覆包含上述聚氨酯树脂与导电成分的涂层,具有良好的冲压拉伸性、韧性和导电性,在制成载带时可以达到收纳孔需要的孔深并且孔型方正性优异,并可以防止微小的电流放电对电子元件的损害,适用于微型封装件用载带。

具体实施方式

24.以下是本发明的具体实施方式,并对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

25.实施例1

一种微型封装件用载带,采用导电性片材分切后打孔制成。

26.这种导电性片材包括基材层以及设置于基材层一侧的涂层,基材层厚度与涂层厚度的比为6:1。

27.其中,基材层完全由pet树脂制成。涂层通过以下步骤制备:按照质量份,选用10份丙烯酸改性聚氨酯树脂,4份平均粒径不超过1μm的包覆性超水分散性炭黑,3份聚环氧乙烷,4份聚乙烯蜡,以及79份作为溶剂的水,共计100份,搅拌均匀后涂覆于基材层的一侧。

28.实施例2本实施例与实施例1基本相同,其不同之处仅在于:将丙烯酸改性聚氨酯树脂替换为等质量份的聚氨酯树脂。

29.实施例3本实施例与实施例1基本相同,其不同之处仅在于:将包覆性超水分散性炭黑替换为等质量份的乙炔黑。

30.实施例4本实施例与实施例1基本相同,其不同之处仅在于:将聚乙烯蜡替换为等质量份的蓖麻油氢化蜡。

31.实施例5本实施例与实施例1基本相同,其不同之处仅在于:将聚环氧乙烷替换为等质量份的聚噻吩。

32.实施例6本实施例与实施例1基本相同,其不同之处仅在于:其中,基材层完全由pet树脂制成。涂层通过以下步骤制备:按照质量份,选用10份聚氨酯树脂,4份平均粒径不超过1μm的乙炔黑,以及86份作为溶剂的水,共计100份,搅拌均匀后涂覆于基材层的一侧。

33.实施例7本实施例与实施例1基本相同,其不同之处仅在于:基材层和涂层的厚度比不同。

34.片材包括基材层以及设置于基材层一侧的涂层,涂层的厚度不变,增加基材层的厚度,基材层厚度与涂层厚度的比为9:1。

35.实施例8本实施例与实施例1基本相同,其不同之处仅在于:基材层和涂层的厚度比不同。

36.片材包括基材层以及设置于基材层一侧的涂层,涂层的厚度不变,降低基材层的厚度,基材层厚度与涂层厚度的比为4:1。

37.实施例9本实施例与实施例1基本相同,其不同之处仅在于:涂层中各组分之间的用量比不同。

38.涂层通过以下步骤制备:按照质量份,选用3份丙烯酸改性聚氨酯树脂,3份平均粒径不超过1μm的包覆性超水分散性炭黑,1份聚环氧乙烷,3份聚乙烯蜡,以及90份作为溶剂的水,共计100份,搅拌均匀后涂覆于基材层的一侧。

39.实施例10本实施例与实施例1基本相同,其不同之处仅在于:涂层中各组分之间的用量比不

同。

40.涂层通过以下步骤制备:按照质量份,选用20份丙烯酸改性聚氨酯树脂,5份平均粒径不超过1μm的包覆性超水分散性炭黑,5份聚环氧乙烷,5份聚乙烯蜡,以及65份作为溶剂的水,共计100份,搅拌均匀后涂覆于基材层的一侧。

41.对比例1本对比例与实施例1基本相同,其不同之处仅在于:基材层和涂层的厚度比不同,且在限定的范围外。

42.片材包括基材层以及设置于基材层一侧的涂层,涂层的厚度不变,降低基材层的厚度,基材层厚度与涂层厚度的比约为2:1。

43.对比例2本对比例与实施例1基本相同,其不同之处仅在于:基材层和涂层的厚度比不同,且在限定的范围外。

44.片材包括基材层以及设置于基材层一侧的涂层,涂层的厚度不变,增加基材层的厚度,基材层厚度与涂层厚度的比为15:1。

45.对比例3本对比例与实施例1基本相同,其不同之处仅在于:聚氨酯树脂的用量低于限定的范围。

46.涂层通过以下步骤制备:按照质量份,选用1份丙烯酸改性聚氨酯树脂,4份平均粒径不超过1μm的包覆性超水分散性炭黑,3份聚环氧乙烷,4份聚乙烯蜡,以及88份作为溶剂的水,共计100份,搅拌均匀后涂覆于基材层的一侧。

47.对比例4本对比例与实施例1基本相同,其不同之处仅在于:聚氨酯树脂的用量超出限定的范围。

48.其中,基材层完全由pet树脂制成。涂层通过以下步骤制备:按照质量份,选用30份丙烯酸改性聚氨酯树脂,4份平均粒径不超过1μm的包覆性超水分散性炭黑,3份聚环氧乙烷,4份聚乙烯蜡,以及59份作为溶剂的水,共计100份,搅拌均匀后涂覆于基材层的一侧。

49.对比例5本对比例与实施例1基本相同,其不同之处仅在于:蜡的用量低于限定的范围。

50.涂层通过以下步骤制备:按照质量份,选用10份丙烯酸改性聚氨酯树脂,4份平均粒径不超过1μm的包覆性超水分散性炭黑,3份聚环氧乙烷,1份聚乙烯蜡,以及82为溶剂的水,共计100份,搅拌均匀后涂覆于基材层的一侧。

51.对比例6本对比例与实施例1基本相同,其不同之处仅在于:蜡的用量超出限定的范围。

52.涂层通过以下步骤制备:按照质量份,选用10份丙烯酸改性聚氨酯树脂,4份平均粒径不超过1μm的包覆性超水分散性炭黑,3份聚环氧乙烷,10份聚乙烯蜡,以及73为溶剂的水,共计100份,搅拌均匀后涂覆于基材层的一侧。

53.对比例7本对比例与实施例1基本相同,其不同之处仅在于:基材层不同。

54.基材层由90% pet树脂、10% pbt树脂混合后制成。

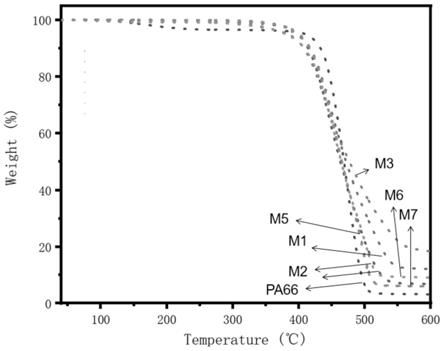

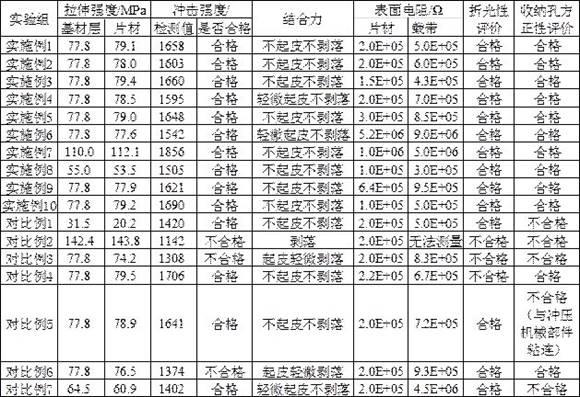

55.基材层及片材的拉伸性能检测对实施例和对比例中制得的基材层和片材,根据《gb/t 1040.1-2018塑料 拉伸性能的测定》测定拉伸性能,检测结构如下表1。拉伸强度为55-100mpa为合格品。

56.片材的冲击强度检测对实施例和对比例中制得的片材,根据《astm d1709-2016采用自由落镖法测定塑料薄膜耐冲击性的标准试验方法》测定冲击强度,检测结果如下表1。冲击强度≥1400g/mm为合格品。

57.基材层与涂层之间的结合力检测对实施例和对比例中制得的片材,根据栅格试验测定基材层与涂层之间的剥离强度,试验步骤如下:用硬质钢针或刀片从试样表面交错地将其划为一定间距的平行线或方格。由于划痕时涂层受到作用力,若作用力大于涂层与基材层的结合力,涂层将从基材层上剥落。以划格后涂层是否起皮或剥落来判断涂层与基材层结合力的大小。检测结果如下表1。

58.片材和载带表面电阻检测对实施例和对比例中制得的片材,采用表面电阻计(三菱油化株式会社制),将电极间距设为10mm,分别测定片材的表面电阻值。检测片材的表面电阻值时,于该片材上选取20个测量点,分别测定每个测量点的表面电阻值,以20个测定值的平均值作为检测值,检测结果如下表1。

59.将实施例和对比例中制得的片材,分别分切后打孔制成载带,同样采用表面电阻计(三菱油化株式会社制),将电极间距设为10mm,分别测定载带的表面电阻值。检测载带的表面电阻值时,于该载带上选取20个测量点,分别测定每个测量点的表面电阻值,以20个测定值的平均值作为检测值,检测结果如下表1。

60.收纳孔方正性和片材折光性评价将上述实施例和对比例的载带片材制成载带后置于基恩士显微镜测量平台上,收纳孔开口朝向显微镜镜头方向,利用显微镜自动逐层扫描,模拟出收纳孔的尺寸和深度,并自动计算收纳孔开口处角度,共测量20个收纳孔,取其平均值作为收纳孔开口处角度。其中,收纳孔开口角度为1-5

°

时,判定为方正性合格;收纳孔开口角度大于5

°

时,判定为方正性不合格。

61.测量收纳孔开口处角度时,观察20个收纳孔底部是否有清晰的底部成型线,当存在1个以上底部成型线无法观察到底部成型线时,判定为折光性不合格,评价结果如下表1。

62.表1.

如表1,实施例1采用纯净 pet树脂作为基材层,对比例7采用两种树脂共混的基材层,通过对比实施例1和对比例7的检测数据可以看出:在拉伸强度和冲击强度方面,本技术采用纯净的pet树脂作为基材层,相比于对比例7中的同样厚度的、以两种树脂共混得到的基材层,其拉伸性能和冲击性能更好。同时通过基材层和片材的拉伸强度的对比,可以看出,实施例1中,在pet树脂基材层上叠加涂层后,得到的片材整体拉伸性能得到改善;反观对比例7中,叠加涂层后,片材整体的拉伸性能降低得较多,同样的涂层对共混树脂的拉伸性能为负面影响、且影响程度大。在结合力方面,本技术基材层和涂层分别采用pet树脂和聚氨酯树脂,两者之间具有较好的层间结合力;反观对比例7中,由于pbt树脂的影响,导致基材层和涂层之间的结合力稍微降低。在表面电阻方面,实施例1冲压拉伸后的微型封装件用载带表面电阻与导电性片材的表面电阻变化在1个量级内,而对比例7要超过一个量级,本技术的片材及其制成的载带更适用于微型封装件。

63.实施例1中,基材层的厚度与涂层的厚度比在(4-9):1范围内,而对比例1、2分别超出或低于上述范围。通过对比实施例1和对比例1、2的检测数据可以看出:当基材层与涂层厚度比过小时,会导致收纳孔开口角度过大、收纳孔方正性不合格。当基材层与涂层厚度比过大、涂层的厚度占比较低时,不仅会导致基材层和涂层之间的结合力不强,涂层容易剥落;还会反而导致片状整体冲击强度降低;同时还会使得片材的折光性不好,也会使得收纳孔的方正性不合格。

64.实施例1中,采用3-20wt%的聚氨酯树脂作为涂层中的分散成分,而对比例3、4中聚氨酯的用量分别低于、超过上述范围。通过对比实施例1和对比例3、4的检测数据可以看出,当聚氨酯树脂用量较多时,会使得制得的片材折光性不好。当聚氨酯树脂用量较少时,不仅会导致片材整体冲击强度降低,同时也会导致折光性差,并且影响收纳孔的方正性。

65.实施例1中,采用了3-5wt%的蜡,而对比例6、7中蜡的用量分别低于、超过上述范围。通过对比实施例1和对比例6、7的检测数据可以看出,较高用量的蜡会导致基材层和涂

层之间的结合力不够,但是较低含量的蜡又会导致在冲压收纳孔时,涂层与冲压机械部分之间存在轻微粘附性,使得冲压得到的收纳孔方正性不合格。

66.实施例1中采用了有机酸改性的聚氨酯树脂,而实施例2中仅采用了普通聚氨酯树脂,对比实施例1和实施例2的检测数据可以看出,有机酸改性的聚氨酯树脂相比于普通聚氨酯树脂,其对基材层拉伸性能的改善更为显著,得到的片材拉伸强度较好。

67.实施例1中采用了包覆性超水分散性炭黑,实施例3中采用了乙炔黑。实施例3在对其片材表面电阻进行检测时,20个测量点中,最大测定值和最小测定值分别为2.1e 05、1.1e 05;而实施例1在对其片材表面电阻进行检测时,20个测量点中,最大测定值和最小测定值分别为2.4e 05、1.8 e 05;实施例1中的极差相对于实施例3中的极差较小,说明包覆性超水分散性炭黑在聚氨酯中的分散效果更好,使得片材表面平整性和表面电阻均匀性更好。

68.实施例1中采用了聚乙烯蜡,实施例4中采用了植物蜡,对比实施例1和实施例4的检测数据可以看出,烃类蜡相比于普通蜡,对基材层和涂层之间的结合有促进作用。

69.实施例1中采用了聚环氧乙烷,实施例5中采用了聚噻吩。实施例5在对其片材表面电阻进行检测时,20个测量点中,最大测定值和最小测定值分别为3.5e 05、2.6e 05;而实施例1在对其片材表面电阻进行检测时,20个测量点中,最大测定值和最小测定值分别为2.4e 05、1.8 e 05;实施例1中的极差相对于实施例5中的极差较小,说明包覆性超水分散性炭黑在聚环氧乙烷中的分散性更好,使得片材表面平整性和表面电阻均匀性更好。

70.实施例6中减少了高分子导电成分和蜡的使用,对片材的表面电阻、基材层和涂层之间的结合力有一定影响;实施例7-10中,变换了片材厚度、基材层厚度占比、涂层厚度占比、以及涂层中各组分的占比,但均在限定范围内,对制得片材性能的影响不大。

71.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。