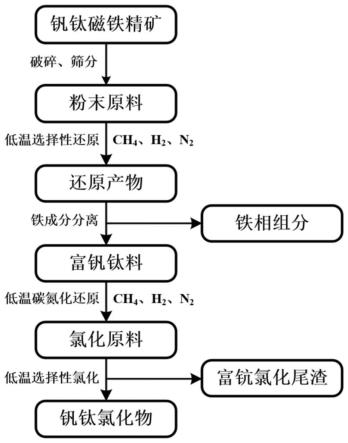

1.本发明涉及压淬技术领域,具体为一种履带板压淬用淬火压力、流量可自动调节的压淬机构。

背景技术:

2.履带板是工程机械的底盘件之一,是所使用的工程机械的一种易损件,常用在挖掘机、推土机、履带起重机、摊铺机等工程机械中,履带板在生产加工中,需要进行淬火处理以提高硬度,通过传统的淬火方式会导致履带板变形量大,因此随着技术的进步,现有技术下常采用压淬工艺,现有技术下的压淬机构在使用时,由于履带板为板状结构,通过模具进行挤压浸入时,履带板的中部位置与淬火液接触过少,在过冷奥氏体最不稳定的温度范围时,冷却速率不理想,进而难以保证淬火的质量。

技术实现要素:

3.本发明的目的在于提供一种履带板压淬用淬火压力、流量可自动调节的压淬机构,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种履带板压淬用淬火压力、流量可自动调节的压淬机构,包括淬火液槽、下部模座、挤压模座、下部液槽、上部液槽、交互槽道、过滤螺套和气液连通腔,所述下部模座升降设置于淬火液槽的内部,所述下部模座与所述淬火液槽之间设置有具有压力调节功能的支撑机构,所述挤压模座设置于下部模座的正上方,所述挤压模座通过挤压驱动机构与下部模座配合设置,所述下部模座的上表面与挤压模座的下表面均与履带板的形状相适应,所述下部模座的上表面开设有下部液槽,所述挤压模座的下表面开设有上部液槽,所述下部液槽与所述上部液槽均将履带板的钉孔覆盖在内部,所述下部液槽与所述上部液槽的两侧均分别连通开设有交互槽道,所述交互槽道呈线性阵列式均匀分布,所述挤压模座的内部开设有气液连通腔,所述上部液槽通过过滤螺套与气液连通腔连通,所述气液连通腔的外部连通设置有具有散热功能的负压抽液结构和具有电控开闭功能的高压进气结构。

5.所述负压抽液结构包括抽液管道、金属波纹管、抽液泵、液泵出水管、散热箱、空腔鳍片、鼓风机和返流管道。

6.所述抽液管道固定安装在挤压模座的外表面位置,且与气液连通腔相互连通,所述抽液泵通过金属波纹管与抽液管道连通,所述抽液泵的排水口与液泵出水管连通,所述液泵出水管的另一端与散热箱连通,所述散热箱固定设置在淬火液槽的外壁表面位置,所述散热箱的内部设置有空腔鳍片,所述散热箱中的淬火液流经空腔鳍片,所述散热箱的后方固定设置有鼓风机,所述散热箱的下部固定连通设置有返流管道,所述返流管道的另一端与淬火液槽的内部靠近底部位置连通。

7.所述高压进气结构包括开闭电控阀和高压进气管,所述开闭电控阀嵌设固定在挤压模座的内部,所述高压进气管通过开闭电控阀与气液连通腔相互连通。

8.所述支撑机构包括固定横架、定位支板、定位杆孔、升降光轴、限位端块、压力调节板、支撑压力簧、螺纹调节孔、支撑螺纹柱、支撑托盘、限位拧座、拧座孔和杠杆插孔。

9.所述固定横架固定设置在淬火液槽的内壁表面位置,所述定位支板与所述固定横架固定设置,所述定位支板的表面上下贯穿开设有定位杆孔,所述定位杆孔的内部穿插设置有升降光轴,所述升降光轴的下表面位置固定设置有限位端块,所述限位端块位于定位支板的下方,所述定位支板的上方设置有压力调节板,所述压力调节板的表面贯穿开设有通孔,所述升降光轴穿插经过上述通孔。

10.所述升降光轴的外表面位置套设安装有支撑压力簧,所述支撑压力簧位于压力调节板和下部模座之间,所述定位支板的中心位置贯穿开设有螺纹调节孔,所述螺纹调节孔的内部螺栓配合安装有支撑螺纹柱,所述支撑螺纹柱的上端表面位置固定设置有支撑托盘,所述支撑托盘的上表面固定设置有限位拧座,所述压力调节板的表面贯穿开设有拧座孔,所述限位拧座穿插经过拧座孔,所述支撑托盘位于压力调节板的下方,所述限位拧座的表面贯穿开设有杠杆插孔。

11.所述挤压驱动机构包括支撑竖架、液压板、液压缸、液压伸缩轴和管道槽口,所述支撑竖架竖直固定安装在固定横架的上表面位置,所述支撑竖架的上端固定设置有液压板,所述液压板的上表面固定安装有液压缸,所述液压缸的内部伸缩设置有液压伸缩轴,所述液压伸缩轴穿插经过液压板与挤压模座的上表面固定安装,所述液压板的表面贯穿开设有管道槽口。

12.所述挤压模座的下表面开设有测温腔孔,所述测温腔孔的内部设置有红外温度传感器,所述下部液槽的表面固定设置有定位凸柱,所述定位凸柱的内部开设有分劈槽,所述分劈槽将定位凸柱分割成两个半圆柱形,所述定位凸柱的位置和直径与履带板的钉孔位置和直径一一对应。

13.所述上部液槽的上表面开设有交互螺孔,所述过滤螺套螺旋安装在交互螺孔的内部,所述过滤螺套的内部设置有过滤层。

14.与现有技术相比,本发明的有益效果是:本发明压淬机构通过下部模座和挤压模座对履带板进行加压淬火,从而能够减少履带板淬火过程中的形变,且挤压压力能够灵活调节。

15.并且在压淬过程中,通过设置的下部液槽、上部液槽、交互槽道和负压抽液结构相互配合,能够在履带板初段处于高温状态时,主动抽取淬火液,使得大量低温淬火液快速流经交互槽道进入下部液槽和上部液槽,从而使得履带板在高温状态下能够快速降温,相较于传统浸入式淬火,能够使得淬火液体主动流向履带板,保证冷却速度大于临界冷却速度,以获得马氏体组织;而在履带板后段处于低温状态时,通过高压进气结构使得气液连通腔内部为气体正压状态,高压气流反进入下部液槽和上部液槽中,从交互槽道喷出,避免淬火液进入,此时利用气体降温,减少与淬火液的接触,从而减缓后段淬火的降温速度,以减少钢中的内应力,防止变形和开裂,使得履带板的压淬质量得到明显提升,且在气液连通腔内部为气体正压状态时,能够使得气流分流到负压抽液结构中,排出负压抽液结构内部的积液,以防止负压抽液结构内部锈蚀。

16.并且上述流程中,在主动抽取淬火液流向履带板时,通过设置的过滤螺套能够对淬火液进行过滤,以防止后续的负压抽液结构内部流入铁渣或碳皮引起堵塞;而在气体喷

出状态时,能够反向对过滤螺套进行自动清理,以维持过滤螺套后续使用的过滤速率。

17.通过设置的负压抽液结构,能够将与高温状态下履带板接触后的淬火液直接抽出,避免高温的淬火液直接与淬火液槽内的淬火液接触,而引起淬火液槽内部淬火液升温;通过散热箱对直接抽出的高温淬火液降温,此时由于淬火液温度较高,与外界温差较大,因而降温速率最高,效率最高,从而能够更低的功耗换取更高的热量排出,以维持淬火液槽内部液体的温度稳定;降温后的淬火液返流到淬火液槽底部,能够促进淬火液槽内部液体的循环流动,具有一定的搅拌功效。

附图说明

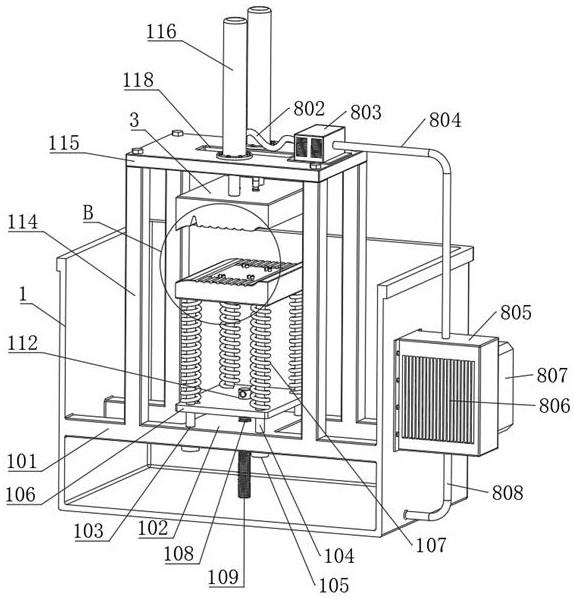

18.图1为本发明整体结构的示意图。

19.图2为本发明整体结构的俯视示意图。

20.图3为图2中a-a处剖面图。

21.图4为本发明淬火液槽剖开立体示意图。

22.图5为图4中b区域放大示意图。

23.图6为本发明淬火液槽剖开主视图。

24.图7为本发明淬火液槽剖开另一角度立体示意图。

25.图8为图7中c区域放大示意图。

26.图9为本发明立体半剖示意图。

27.图10为图9中d区域放大示意图。

28.图中:1、淬火液槽;2、下部模座;3、挤压模座;4、下部液槽;5、上部液槽;6、交互槽道;7、过滤螺套;8、气液连通腔;801、抽液管道;802、金属波纹管;803、抽液泵;804、液泵出水管;805、散热箱;806、空腔鳍片;807、鼓风机;808、返流管道;809、开闭电控阀;810、高压进气管;101、固定横架;102、定位支板;103、定位杆孔;104、升降光轴;105、限位端块;106、压力调节板;107、支撑压力簧;108、螺纹调节孔;109、支撑螺纹柱;110、支撑托盘;111、限位拧座;112、拧座孔;113、杠杆插孔;114、支撑竖架;115、液压板;116、液压缸;117、液压伸缩轴;118、管道槽口;301、测温腔孔;302、红外温度传感器;401、定位凸柱;402、分劈槽;701、交互螺孔;702、过滤层;9、履带板。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.请参阅图1至图10,本发明提供一种技术方案:一种履带板压淬用淬火压力、流量可自动调节的压淬机构,包括淬火液槽1、下部模座2、挤压模座3、下部液槽4、上部液槽5、交互槽道6、过滤螺套7和气液连通腔8,下部模座2升降设置于淬火液槽1的内部,下部模座2与淬火液槽1之间设置有具有压力调节功能的支撑机构,挤压模座3设置于下部模座2的正上方,所述挤压模座3通过挤压驱动机构与下部模座2配合设置,下部模座2的上表面与挤压模座3的下表面均与履带板的形状相适应,下部模座2的上表面开设有下部液槽4,挤压模座3

的下表面开设有上部液槽5,下部液槽4与上部液槽5均将履带板的钉孔覆盖在内部,下部液槽4与上部液槽5的两侧均分别连通开设有交互槽道6,交互槽道6呈线性阵列式均匀分布,挤压模座3的内部开设有气液连通腔8,上部液槽5通过过滤螺套7与气液连通腔8连通,气液连通腔8的外部连通设置有具有散热功能的负压抽液结构和具有电控开闭功能的高压进气结构。

31.负压抽液结构包括抽液管道801、金属波纹管802、抽液泵803、液泵出水管804、散热箱805、空腔鳍片806、鼓风机807和返流管道808。

32.抽液管道801固定安装在挤压模座3的外表面位置,且与气液连通腔8相互连通,抽液泵803通过金属波纹管802与抽液管道801连通,金属波纹管802能够进行弯折活动,且具有耐高温性能,抽液泵803的排水口与液泵出水管804连通,液泵出水管804的另一端与散热箱805连通,散热箱805固定设置在淬火液槽1的外壁表面位置,散热箱805的内部设置有空腔鳍片806,散热箱805中的淬火液流经空腔鳍片806,散热箱805的后方固定设置有鼓风机807,鼓风机807吹出气流对空腔鳍片806进行散热降温,从而实现对淬火液的降温,散热箱805的下部固定连通设置有返流管道808,返流管道808的另一端与淬火液槽1的内部靠近底部位置连通。

33.高压进气结构包括开闭电控阀809和高压进气管810,开闭电控阀809嵌设固定在挤压模座3的内部,高压进气管810通过开闭电控阀809与气液连通腔8相互连通。

34.支撑机构包括固定横架101、定位支板102、定位杆孔103、升降光轴104、限位端块105、压力调节板106、支撑压力簧107、螺纹调节孔108、支撑螺纹柱109、支撑托盘110、限位拧座111、拧座孔112和杠杆插孔113。

35.固定横架101固定设置在淬火液槽1的内壁表面位置,定位支板102与固定横架101固定设置,定位支板102的表面上下贯穿开设有定位杆孔103,定位杆孔103的内部穿插设置有升降光轴104,升降光轴104的下表面位置固定设置有限位端块105,限位端块105位于定位支板102的下方,定位支板102的上方设置有压力调节板106,压力调节板106的表面贯穿开设有通孔,升降光轴104穿插经过上述通孔。

36.升降光轴104的外表面位置套设安装有支撑压力簧107,支撑压力簧107位于压力调节板106和下部模座2之间,定位支板102的中心位置贯穿开设有螺纹调节孔108,螺纹调节孔108的内部螺栓配合安装有支撑螺纹柱109,支撑螺纹柱109的上端表面位置固定设置有支撑托盘110,支撑托盘110的上表面固定设置有限位拧座111,压力调节板106的表面贯穿开设有拧座孔112,限位拧座111穿插经过拧座孔112,支撑托盘110位于压力调节板106的下方,限位拧座111的表面贯穿开设有杠杆插孔113。

37.挤压驱动机构包括支撑竖架114、液压板115、液压缸116、液压伸缩轴117和管道槽口118,支撑竖架114竖直固定安装在固定横架101的上表面位置,支撑竖架114的上端固定设置有液压板115,液压板115的上表面固定安装有液压缸116,液压缸116的内部伸缩设置有液压伸缩轴117,液压伸缩轴117穿插经过液压板115与挤压模座3的上表面固定安装,液压板115的表面贯穿开设有管道槽口118。

38.挤压模座3的下表面开设有测温腔孔301,测温腔孔301的内部设置有红外温度传感器302,下部液槽4的表面固定设置有定位凸柱401,定位凸柱401的内部开设有分劈槽402,分劈槽402将定位凸柱401分割成两个半圆柱形,定位凸柱401的位置和直径与履带板

的钉孔位置和直径一一对应。

39.上部液槽5的上表面开设有交互螺孔701,过滤螺套7螺旋安装在交互螺孔701的内部,过滤螺套7的内部设置有过滤层702。

40.本发明在使用时,将高压进气管810与外界高压气源连通,通过金属杆插入杠杆插孔113中,利用杠杆力转动支撑螺纹柱109,从而实现压力调节板106的高度调节,改变支撑压力簧107的初始形变程度,进而实现配合挤压力的调整,在淬火液槽1的内部加入适量的淬火液,使得挤压模座3未下压时,下部模座2的上表面位于液面之上。

41.将加热后的履带板9通过夹持机械臂放置在下部模座2的上表面位置,如图1和图3中所示,通过设置的定位凸柱401与履带板9本身开设的钉孔配合,实现对履带板9的定位,液压缸116驱动挤压模座3下压,挤压模座3压在履带板9的上表面,通过下部模座2与挤压模座3配合形成对履带板9的挤压,三者再共同下移浸入淬火液中。

42.当履带板9完全浸入淬火液后,抽液泵803随即运行,使得淬火液依次通过下部液槽4所对应的交互槽道6、下部液槽4、分劈槽402和履带板9的钉孔进入上部液槽5中,上部液槽5所对应的交互槽道6中淬火液直接进入上部液槽5中,使得高温履带板9两面同时大流量接触淬火液,之后淬火液通过过滤螺套7的过滤进入气液连通腔8中,被抽液泵803抽出;从而使得初段履带板9处于650℃-550℃区间时能够高效进行快冷,以保证淬火质量;通过红外温度传感器302对履带板9的温度进行实时检测,当履带板9温度到达300℃-100℃区间时,抽液泵803停机,开闭电控阀809打开,使得高压进气管810中的气体进入气液连通腔8中,反向通过过滤螺套7,经过下部液槽4和上部液槽5从交互槽道6喷出,此时利用气体降温,同时减少与淬火液的接触,使得后段温度下降速度放缓,减少钢中的内应力;气液连通腔8中的部分气体分流到抽液管道801和金属波纹管802中,将抽液泵803和散热箱805中的积液排出,避免锈蚀问题,分流的气体最终从淬火液槽1的底部排出,促进淬火液槽1内部液体流动混合。

43.与高温状态下履带板9接触后的淬火液被直接抽出,避免了高温的淬火液与淬火液槽1内的淬火液接触,而引起淬火液槽内部淬火液过快升温;此时通过散热箱805对直接抽出的高温淬火液降温,由于淬火液温度较高,与外界温差较大,因而降温速率最高,效率最高,从而能够更低的功耗换取更高的热量排出,以维持淬火液槽1内部液体的温度稳定;降温后的淬火液返流到淬火液槽1底部,能够促进淬火液槽1内部液体的循环流动,具有一定的搅拌功效。

44.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。