1.本发明涉及粉末冶金技术领域,具体为一种粉末冶金用无镍扩散合金钢粉。

背景技术:

2.粉末冶金技术由于能以与制品形状非常接近的形状(所谓的近净形状(nearnetshape))、并且能以高尺寸精度制造复杂形状的部件,所以能够大幅降低切削成本。因此,粉末冶金制品作为各种机械结构物或其部件而被利用于很多领域。此外,最近,为了实现部件的小型化、轻量化,强烈期望提高粉末冶金制品的强度,尤其是,针对铁基粉末制品(铁基烧结体)的高强度化的要求强烈。

3.作为铁基烧结体的前阶段的粉末冶金用铁基粉末成型体通常可通过以下方式制造:在铁基粉末中混合铜粉、石墨粉等合金用粉末、和硬脂酸、硬脂酸锌等润滑剂而制成铁基粉末混合粉,将其填充到模具中,进行加压成型,由此制造。而且,根据成分不同,铁基粉末可被分类为铁粉(例如纯铁粉等)、合金钢粉等。另外,在基于制法的分类中,包括雾化铁粉(atomizedironpowder)、还原铁粉等,上述分类中的铁粉这一词语以包括合金钢粉的广义使用。

4.现有的合金钢粉在使用的过程中存在着一些不足,比如需要实施高温烧结,生产成本高昂,且生产过程不够环保,为此我们提出一种新型的粉末冶金用无镍扩散合金钢粉解决上述问题。

技术实现要素:

5.本部分的目的在于概述本发明的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于现有技术中存在的问题,提出了本发明。

7.因此,本发明的目的是提供一种粉末冶金用无镍扩散合金钢粉,能够实现在使用的过程中,具有更强的抗冲击性能,高韧性及高疲劳强度,同时切削性能也十分优秀,使用寿命长,生产成本低,还能减少能源用量和co2排放量,更加的环保。

8.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

9.一种粉末冶金用无镍扩散合金钢粉,其包括高纯度铁粉和粉末冶金混合粉以及润滑剂;

10.其中,

11.高纯度铁粉照重量份计由以下成分比例制成:94.5-99.3%;

12.粉末冶金混合粉照重量份计由以下成分比例制成:0.7-5.5%;

13.润滑剂照重量份计由以下成分比例制成:0.5-1.0%;

14.所述粉末冶金混合粉包括mo粉和cu粉,其中mo粉照重量份计由以下成分比例制

成:0.2-1.5%;cu粉照重量份计由以下成分例制成:0.5-4.0%。

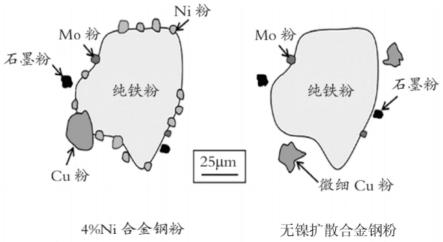

15.作为本发明所述的一种粉末冶金用无镍扩散合金钢粉的一种优选方案,其中:所述mo扩散附着于高纯度铁粉的表面。

16.作为本发明所述的一种粉末冶金用无镍扩散合金钢粉的一种优选方案,其中:所述高纯度铁的粒径为30~120μm,且所述cu粉的粒径为10μm以下。

17.作为本发明所述的一种粉末冶金用无镍扩散合金钢粉的一种优选方案,其中:所述润滑剂是金属皂及酰胺类蜡中的至少一种。

18.作为本发明所述的一种粉末冶金用无镍扩散合金钢粉的一种优选方案,其中:所述高纯度铁粉为选自雾化铁粉或者还原铁粉中的至少一种。

19.作为本发明所述的一种粉末冶金用无镍扩散合金钢粉的一种优选方案,其中:以权利要求1-5任意一项所述的粉末冶金用无镍扩散合金钢粉为原料烧制而成。

20.作为本发明所述的一种粉末冶金用无镍扩散合金钢粉的一种优选方案,其中:具体操作步骤如下:

21.步骤1:将部件放在耐热性高的特殊托盘上,用推进装置将托盘一个个插入1250℃的烧结炉内,仅用普通烧结最常规的网带式烧结炉;

22.步骤2:用传送带连续将部件插入炉中,即可实现部件生产,从而不仅可为用户节约大量成本,同时还能减少能源用量和co2排放量;

23.步骤3:烧结完成后,采用冷却装置对烧结体进行冷却,然后通过检测装置对其性能进行检测,最后封存入库。

24.与现有技术相比,本发明的有益效果是:具有更好的机械性能和抗拉性能,同时切削性能也十分优秀,使用寿命长,生产成本低,同时具有更强的抗冲击性能,高韧性及高疲劳强度,能用传送带连续将部件插入炉中,比高温烧结的生产效率高,同时还能减少能源用量和co2排放量,更加的环保。

附图说明

25.为了更清楚地说明本发明实施方式的技术方案,下面将结合附图和详细实施方式对本发明进行详细说明,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

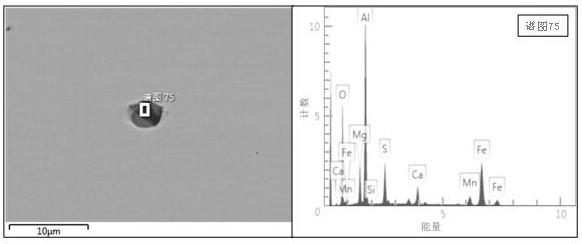

26.图1为本发明颗粒结构与普通烧结件对比图;

27.图2为本发明烧结密度和抗拉关系与普通烧结件对比图;

28.图3为本发明烧结密度和韧性关系与普通烧结件对比图;

29.图4为本发明疲劳强度与普通烧结件对比图。

具体实施方式

30.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。

31.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的

情况下做类似推广,因此本发明不受下面公开的具体实施方式的限制。

32.其次,本发明结合示意图进行详细描述,在详述本发明实施方式时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

33.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

34.本发明提供如下技术方案:一种粉末冶金用无镍扩散合金钢粉,在使用的过程中,具有更强的抗冲击性能,高韧性及高疲劳强度,同时切削性能也十分优秀,使用寿命长,生产成本低,还能减少能源用量和co2排放量,更加的环保;

35.实施例1

36.一种粉末冶金用无镍扩散合金钢粉,其包括高纯度铁粉和粉末冶金混合粉以及润滑剂按照配方具体搭配比例,用作于生产烧结部件,具有更好的机械性能和抗拉性能,同时切削性能也十分优秀,使用寿命长,生产成本低,同时具有更强的抗冲击性能,高韧性及高疲劳强度;

37.其中,

38.高纯度铁粉照重量份计由以下成分例制成:95%

39.粉末冶金混合粉照重量份计由以下成分例制成:5%

40.润滑剂照重量份计由以下成分例制成:1.0%

41.所述粉末冶金混合粉包括mo粉和cu粉,其中mo粉照重量份计由以下成分例制成:0.5%;cu粉照重量份计由以下成分例制成:3.5%。

42.其中:所述高纯度铁的平均粒径为30~120μm,且所述cu粉的平均粒径为10μm以下。

43.其中:所述润滑剂是金属皂及酰胺类蜡中的至少一种。

44.其中:所述高纯度铁粉为选自雾化铁粉或者还原铁粉中的至少一种。

45.一种烧结体,以粉末冶金用无镍扩散合金钢粉为原料烧制而成。

46.具体操作步骤如下:

47.步骤1:将部件放在耐热性高的特殊托盘上,用推进装置将托盘一个个插入1250℃的烧结炉内,仅用普通烧结最常规的网带式烧结炉;

48.步骤2:用传送带连续将部件插入炉中,即可实现部件生产,从而不仅可为用户节约大量成本,同时还能减少能源用量和co2排放量;

49.步骤3:烧结完成后,采用冷却装置对烧结体进行冷却,然后通过检测装置对其性能进行检测,最后封存入库。

50.实施例2

51.一种粉末冶金用无镍扩散合金钢粉,其包括高纯度铁粉和粉末冶金混合粉以及润滑剂按照配方具体搭配比例,用作于生产烧结部件,具有更好的机械性能和抗拉性能,同时切削性能也十分优秀,使用寿命长,生产成本低,同时具有更强的抗冲击性能,高韧性及高疲劳强度;

52.其中,

53.高纯度铁粉照重量份计由以下成分例制成:97%

54.粉末冶金混合粉照重量份计由以下成分例制成:3%

55.润滑剂照重量份计由以下成分例制成:1.0%

56.所述粉末冶金混合粉包括mo粉和cu粉,其中mo粉照重量份计由以下成分例制成:1.0%;cu粉照重量份计由以下成分例制成:2.0%。

57.其中:所述高纯度铁的平均粒径为30~120μm,且所述cu粉的平均粒径为10μm以下。

58.其中:所述润滑剂是金属皂及酰胺类蜡中的至少一种。

59.其中:所述高纯度铁粉为选自雾化铁粉或者还原铁粉中的至少一种。

60.一种烧结体,以粉末冶金用无镍扩散合金钢粉为原料烧制而成。

61.具体操作步骤如下:

62.步骤1:将部件放在耐热性高的特殊托盘上,用推进装置将托盘一个个插入1250℃的烧结炉内,仅用普通烧结最常规的网带式烧结炉;

63.步骤2:用传送带连续将部件插入炉中,即可实现部件生产,从而不仅可为用户节约大量成本,同时还能减少能源用量和co2排放量;

64.步骤3:烧结完成后,采用冷却装置对烧结体进行冷却,然后通过检测装置对其性能进行检测,最后封存入库。

65.实施例3

66.一种粉末冶金用无镍扩散合金钢粉,其包括高纯度铁粉和粉末冶金混合粉以及润滑剂按照配方具体搭配比例,用作于生产烧结部件,具有更好的机械性能和抗拉性能,同时切削性能也十分优秀,使用寿命长,生产成本低,同时具有更强的抗冲击性能,高韧性及高疲劳强度;

67.其中,

68.高纯度铁粉照重量份计由以下成分例制成:99%

69.粉末冶金混合粉照重量份计由以下成分例制成:1.0%

70.润滑剂照重量份计由以下成分例制成:0.5%

71.所述粉末冶金混合粉包括mo粉和cu粉,其中mo粉照重量份计由以下成分例制成:0.5%;cu粉照重量份计由以下成分例制成:0.5%。

72.其中:所述高纯度铁的平均粒径为30~120μm,且所述cu粉的平均粒径为10μm以下。

73.其中:所述润滑剂是金属皂及酰胺类蜡中的至少一种。

74.其中:所述高纯度铁粉为选自雾化铁粉或者还原铁粉中的至少一种。

75.一种烧结体,以粉末冶金用无镍扩散合金钢粉为原料烧制而成。

76.具体操作步骤如下:

77.步骤1:将部件放在耐热性高的特殊托盘上,用推进装置将托盘一个个插入1250℃的烧结炉内,仅用普通烧结最常规的网带式烧结炉;

78.步骤2:用传送带连续将部件插入炉中,即可实现部件生产,从而不仅可为用户节约大量成本,同时还能减少能源用量和co2排放量;

79.步骤3:烧结完成后,采用冷却装置对烧结体进行冷却,然后通过检测装置对其性能进行检测,最后封存入库。

80.对比以上三个实施例所烧制的烧结件和普通烧结件,进行性能检测,对比发现,普遍烧结部件使用ni含量4%的合金钢粉,不仅烧结后的切削性能变差导致加工费用增加,同时易于受到ni市场波动的影响。另一方面,要求1300mpa级抗拉强度的部件,即使使用4%ni合金钢粉及无ni合金钢粉,均需要实施高温烧结,生产成本高,本实施例的烧结件,由于细微的cu粉和颗粒表层的mo粉可以促进烧结,因此仅采用普通烧结,也能成功实现抗拉强度超过1300mpa的高强度。另外,由于是高纯度铁粉,可保证压缩成型时的高密度,从而实现了与4%ni合金钢粉同等以上的高强度、高韧性及高疲劳强度,与传统的高温烧结生产的抗拉强度1300mpa级烧结部件相比,不仅成本大幅降低,还能减少能源用量和co2排放,适用于对强度有高要求的汽车部件以及对耐磨性有较高要求的建设机械部件等。

81.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。