1.本发明涉及一种湿法炼锌福美钠钴渣综合利用的方法,属于冶金工程技术领域。

背景技术:

2.湿法炼锌是当前最主要的炼锌方法,含锌矿物浸出后的溶液除含锌外,通常含有一定浓度的cu、cd、co、ni、as、sb、ge等杂质元素,在电积锌之前需要进行净化处理。目前硫酸锌浸出液的净化除钴工艺,主要有两种,一种是应用较为广泛的加砷盐或锑盐的锌粉置换法,另一种是近些年发展起来的特殊化学品净化法,主要是有机试剂沉淀除钴。随着锌精矿中钴镍等杂质的含量越来越高,锌粉置换除钴无法达到较高要求,特殊化学品除钴,因其除钴效率高,受到普遍关注,发展越来越快,应用较多的是福美锌或福美钠等。该方法产出的净化渣含有10~20%的锌、4~6%的钴,经酸洗脱锌后钴含量可达到10%左右,经济价值较大,钴渣综合回收可为企业带来可观的经济效益。

3.目前,湿法炼锌企业有机除钴剂净化钴渣,普遍采用酸洗 焙烧 还原浸出的工艺回收钴,酸洗实现锌、钴的有效分离,高温焙烧使有机除钴剂与钴离子结合形成的稳定钴螯合物分解,有机物被燃烧,钴金属形成可溶化合物富集,焙烧后采用还原浸出回收钴,其效率可达95%以上。但由于有机除钴剂净化钴渣具有刺激性味道,且硫与氮含量较高,有机物焙烧释放含硫、含氮气体造成一定环境污染,且未能实现有机除钴剂的循环再利用,不适应国家产业政策和发展循环经济的要求。

4.如何综合开发利用湿法炼锌行业的有机除钴剂净化钴渣,有效解决锌冶炼除钴渣对环境的污染,研究开发独具特色的工艺技术,综合回收其中有价金属,同时实现有机除钴剂回收利用,是发展循环经济、建设资源节约型和环境友好型社会的重要途径和紧迫任务。

技术实现要素:

5.本发明针对湿法炼锌福美钠净化除钴技术中酸洗除锌后产生的福美钠钴渣渣的处理问题,提出了一种湿法炼锌福美钠钴渣综合利用的方法,本发明采用全湿法工艺实现湿法炼锌福美钠钴渣分离钴及福美钠除钴剂回收利用,无焙烧烟气。

6.一种湿法炼锌福美钠钴渣综合利用的方法,具体步骤如下:

7.(1)以二甲苯为溶剂对福美钠钴渣进行热压溶解浸出得到有机浸出液;

8.(2)将固体烧碱加入到有机浸出液中进行钴沉淀反应,固液分离得到富钴渣和混合有机溶液;

9.(3)混合有机溶液蒸馏,挥发回收二甲苯溶剂,残留有机除钴剂钠盐;

10.(4)有机除钴剂钠盐进行热过滤,得到有机钠盐滤液和有机含钴滤渣,有机含钴滤渣返回步骤(1)进行热压溶解浸出;

11.(5)有机钠盐滤液冷却至室温得到福美钠除钴剂,福美钠除钴剂返回湿法炼锌净化除钴系统进行除钴;回收福美钠除钴剂的过程仅需自然冷却降温,无需能耗。

12.所述步骤(1)福美钠钴渣与二甲苯的固液比g:l为50~100:1。

13.所述步骤(1)热压溶解浸出的温度为125~130℃,时间为60~120min。

14.所述步骤(2)固体烧碱与有机浸出液的固液比g:l为10~20:1。

15.所述步骤(2)钴沉淀反应温度为80~90℃,时间为30~40min。

16.所述步骤(3)蒸馏温度为145~150℃。

17.所述步骤(4)热过滤温度为80~90℃。

18.本发明的有益效果是:

19.(1)本发明全流程非水溶液体系,避免福美钠钴渣与水共热时生成二甲胺和二硫化碳;热压溶解过程采用有机试剂作为溶剂,控制溶解过程温度低于溶剂的沸点,避免溶剂挥发;控制溶解过程温度略高于于福美钠的熔点,避免福美钠热解挥发,进行福美钠钴渣的热压溶解,使钴离子溶解进入有机浸出液,过程清洁高效,无有机物污染;

20.(2)本发明过程仅需消耗烧碱,且具有双重作用。采用固体烧碱沉淀钴,同时将钠离子引入混合有机溶液形成有机除钴剂钠盐体系,以便获得有机钠盐滤液,实现福美钠再生;

21.(3)本发明福美钠除钴剂可循环利用。福美钠钴渣在分离富集钴的同时,实现了福美钠除钴剂回收利用,且回收福美钠过程仅需自然冷却降温,无需能耗;

附图说明

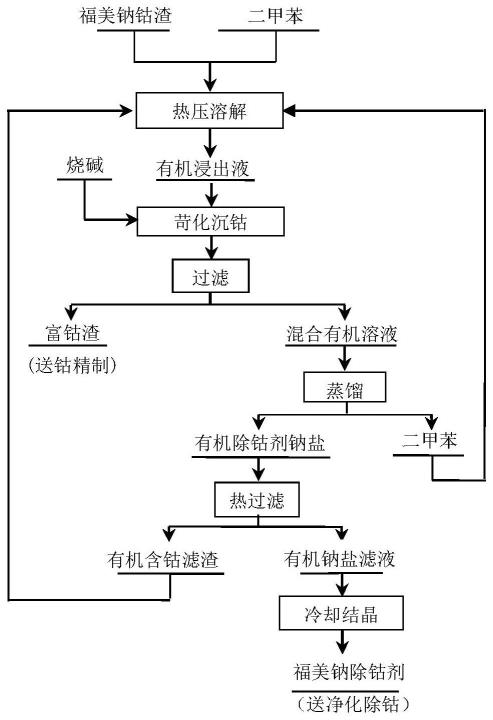

22.图1为本发明工艺流程图。

具体实施方式

23.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

24.本发明实施例中采用的酸洗脱锌后的福美钠钴渣的主要成分为(质量百分数):co 8.12%,zn 2.03%,fe 1.36%,s 46.88%,c 20.71%,n 18.35%。

25.实施例1:一种湿法炼锌福美钠钴渣综合利用的方法(见图1),具体步骤如下:

26.(1)以二甲苯为溶剂对福美钠钴渣进行热压溶解浸出90min得到有机浸出液;其中福美钠钴渣与二甲苯的固液比g:l为50:1,热压溶解浸出温度为125℃;

27.(2)将固体烧碱加入到有机浸出液中,在温度90℃下进行钴沉淀反应30min,固液分离得到含钴47.52wt.%的富钴渣和混合有机溶液,钴回收率92.05%,富钴渣可用于钴回收精制;其中固体烧碱与有机浸出液福美钠钴渣的固液比g:l为10:1;

28.(3)混合有机溶液在温度150℃下蒸馏,挥发回收二甲苯溶剂,二甲苯溶剂回收率为95.31%,残留有机除钴剂钠盐;

29.(4)有机除钴剂钠盐在温度90℃下进行热过滤,得到有机钠盐滤液和含钴4.12%的有机含钴滤渣,有机含钴滤渣量为福美钠钴渣质量的16.03%,有机含钴滤渣返回步骤(1)进行热压溶解浸出;

30.(5)有机钠盐滤液自然冷却至室温(25℃)得到福美钠除钴剂,实现福美钠除钴剂的回收,回收率95.08%,福美钠除钴剂返回湿法炼锌净化除钴系统进行除钴;回收福美钠除钴剂的过程仅需自然冷却降温,无需能耗。

31.实施例2:一种湿法炼锌福美钠钴渣综合利用的方法(见图1),具体步骤如下:

32.(1)以二甲苯为溶剂对福美钠钴渣进行热压溶解浸出60min得到有机浸出液;其中福美钠钴渣与二甲苯的固液比g:l为80:1,热压溶解浸出温度为130℃;

33.(2)将固体烧碱加入到有机浸出液中,在温度90℃下进行钴沉淀反应40min,固液分离得到含钴49.35wt.%的富钴渣和混合有机溶液,钴回收率92.17%,富钴渣可用于钴回收精制;其中固体烧碱与有机浸出液福美钠钴渣的固液比g:l为15:1;

34.(3)混合有机溶液在温度145℃下蒸馏,挥发回收二甲苯溶剂,二甲苯溶剂回收率为94.78%,残留有机除钴剂钠盐;

35.(4)有机除钴剂钠盐在温度80℃下进行热过滤,得到有机钠盐滤液和含钴3.42%的有机含钴滤渣,有机含钴滤渣量为福美钠钴渣质量的15.26%,有机含钴滤渣返回步骤(1)进行热压溶解浸出;

36.(5)有机钠盐滤液自然冷却至室温(20℃)得到福美钠除钴剂,实现福美钠除钴剂的回收,回收率96.58%,福美钠除钴剂返回湿法炼锌净化除钴系统进行除钴;回收福美钠除钴剂的过程仅需自然冷却降温,无需能耗。

37.实施例3:一种湿法炼锌福美钠钴渣综合利用的方法(见图1),具体步骤如下:

38.(1)以二甲苯为溶剂对福美钠钴渣进行热压溶解浸出120min得到有机浸出液;其中福美钠钴渣与二甲苯的固液比g:l为100:1,热压溶解浸出温度为130℃;

39.(2)将固体烧碱加入到有机浸出液中,在温度80℃下进行钴沉淀反应35min,固液分离得到含钴48.29wt.%的富钴渣和混合有机溶液,钴回收率91.86%,富钴渣可用于钴回收精制;其中固体烧碱与有机浸出液福美钠钴渣的固液比g:l为20:1;

40.(3)混合有机溶液在温度145℃下蒸馏,挥发回收二甲苯溶剂,二甲苯溶剂回收率为95.06%,残留有机除钴剂钠盐;

41.(4)有机除钴剂钠盐在温度80℃下进行热过滤,得到有机钠盐滤液和含钴3.61%的有机含钴滤渣,有机含钴滤渣量为福美钠钴渣质量的16.71%,有机含钴滤渣返回步骤(1)进行热压溶解浸出;

42.(5)有机钠盐滤液自然冷却至室温(15℃)得到福美钠除钴剂,实现福美钠除钴剂的回收,回收率97.32%,福美钠除钴剂返回湿法炼锌净化除钴系统进行除钴;回收福美钠除钴剂的过程仅需自然冷却降温,无需能耗。

43.以上对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。