1.本发明涉及冶金技术领域,具体涉及一种梯度还原低温氯化分离回收钒钛磁铁矿中铁和钒钛的方法。

背景技术:

2.钛是一种非常重要的结构金属。我国是一个钛资源大国,但90%以上的钛资源都是以钒钛磁铁矿的形式存在于四川攀西地区。攀西钒钛磁铁矿是铁、钒、钛共生且伴生有钴、铬、镍、钪、镓、铜、硒、碲、铂等十几种稀有贵重金属的复合型矿石,具有极高的综合利用价值,其tio2品位为7.82%~15.78%,v2o5品位为0.28%~0.39%。攀西钒钛磁铁矿因其复杂的矿物组成及元素赋存状态,目前难以对其全部有价元素进行充分利用,尤其是对铁、钒、钛资源的同时回收利用。

3.攀西钒钛磁铁矿一般会经过多次选矿流程得到钒钛磁铁精矿和钛精矿,钒钛磁铁矿中约54%的tio2都进入钒钛磁铁精矿中。钒钛磁铁精矿可通过“高炉炼铁—转炉炼钢提钒渣—钠化提钒”流程回收其中的铁、钒元素,但钒钛磁铁精矿中的钛元素会进入炉渣中形成含tio

2 25%左右的含钛高炉渣,目前仍未得到有效的利用,只能大量堆积于渣场。此外,钒钛磁铁矿还可以通过还原-磨选法在固态条件下进行选择性还原,将其中的铁氧化物充分还原为金属铁,而钒钛氧化物仍保持不变,然后经过磨选、磁选等流程分选成铁粉精矿和富钒钛料,再对富钒钛料进行处理提取钒钛资源。但还原-磨选法对还原球团金属化率要求较为严苛(≥90%),因此还原温度高,还原时间长,矿石中的钒钛氧化物也会被部分还原,后续金属铁与富钒钛料的分离率较低。同时,还原-磨选法得到的铁粉精矿杂质含量较多,需要进入电炉进行熔炼提纯,产品的附加值较低。

4.针对富钛料或富钒钛料的后续提纯,目前最理想的方法是通过氯化法选择性回收其中的钒钛资源。相比于硫酸浸出工艺,氯化法具有流程短、可连续化生产、规模大、“三废”排放少、产品性质好等优势。但传统的沸腾氯化温度较高(800℃以上),对原料的质量要求也较高,而由攀西钒钛磁铁矿冶炼得到的富钒钛料,其cao、sio2、mgo等杂质含量较高,高温氯化过程中这些杂质氧化物极易被氯化形成低熔点氯化物,导致反应器堵塞,增加氯气消耗,降低氯化产物纯度。熔盐氯化法虽然对富钛料的杂质含量要求比较宽松,但氯化尾渣无法处理,环境污染较大,同时对设备要求较高,操作复杂,不适合工业大型化生产。

5.近些年提出的低温氯化工艺(400~600℃)虽然能避免钙镁杂质的氯化,实现钒钛元素的选择性氯化,但是其原料为钒钛的碳氮化物(ti(c,n)、v(c,n)),因此需要对富钒钛料先进行还原-碳氮化处理。传统的还原-碳氮化过程一般采用c做还原剂和碳化剂,碳氮化后的富钒钛料中会有部分c残留,ti(c,n)、v(c,n)在低温氯化过程中也会有c产生,而在氯化过程中过多的c会促进钙镁等杂质的氯化,这会显著降低低温氯化速率以及制备得到的氯化产物纯度。低温氯化工艺对原料中的fe含量也有较为严格的要求,金属铁在低温氯化过程中也会被氯化形成低熔点的fecl3,过多的fecl3也会影响低温氯化过程。同时,低温选择性氯化的温度虽然低于cao和mgo等杂质氧化物的氯化温度,但是纯ti(c,n)和v(c,n)的

氯化过程是一个强烈放热过程,这会导致氯化过程中局部反应区间温度过高,使得钙镁等杂质发生氯化。因此,在制备低温氯化原料的过程中,如果能降低原料中的碳含量,可在低温氯化过程中避免钙镁等杂质的氯化,将有效提高对钒钛资源的低温氯化效率,降低工艺成本。

技术实现要素:

6.针对现有技术中存在的上述不足,本发明的目的在于提供一种低温氯化效率高,氯化杂质少的回收钒钛磁铁矿中铁和钒钛的方法。

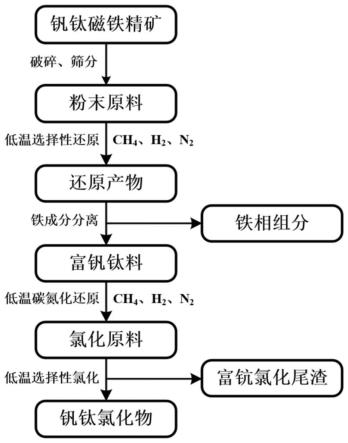

7.为解决上述技术问题,本发明采用如下技术方案:一种梯度还原分离回收钒钛磁铁矿中铁和钒钛资源的方法,包括如下步骤:

8.s1:将钒钛磁铁矿精矿进行磨选后得到粒径为0.1-0.15mm的粉末原料,然后对此粉末原料在还原气氛下进行低温选择性还原,还原温度为570~700℃,还原时间为2~3h,还原气氛为ch

4-h

2-n2,所述还原气氛中各气体的体积占比为:ch4为4~10%,h2为72~96%,n2为0~20%;

9.s2:将s1得到的还原-碳氮化产物球磨至0.074mm以下,对球磨后的物料进行磁选分离,分别得到磁性物料和富钒钛料;

10.s3:将s2中得到的富钒钛料进行还原-碳氮化处理,还原温度为1000~1100℃,还原时间为3~4h,还原气氛为ch

4-h

2-n2混合气体;

11.s4:将s3中得到的还原-碳氮化产物破碎至1mm以下,并进行低温氯化,氯化温度为280~450℃,氯化时间为1~2h,氯化后得到氯化产物和氯化尾渣。

12.作为改进,所述s1中的磨选后得到的粉末原料先进行干燥处理,所述干燥处理的温度为100~200℃,保温时间为4h。

13.作为改进,所述s2中的富钒钛料为非磁性物质,磁选分离过程中fe3c的分离率≥95%。

14.作为改进,所述s3中的ch

4-h

2-n2中各气体的体积占比为:ch4为4~10%,n2为12~16%,h2为74~80%。

15.作为改进,所述s4中的还原-碳氮化产物即低温氯化原料中含钛物相和含钒物相为ti(c,n,o)和v(c,n,o),且物相中o/(c n)≥2,产物中不含沉积碳。

16.相对于现有技术,本发明至少具有如下优点:

17.1.传统的还原-磨选法中碳热还原反应温度高,还原时间长,碳排放高,同时会将矿石中的钒钛氧化物部分还原,无法实现钒钛磁铁矿中铁与钒钛资源的梯度选择性还原;钒钛的碳化物均带有弱磁性,致使后续铁相组分的磁选分离率较低,同时分离得到的富钒钛料杂质相较多,含有一定量的金属铁和固体碳,难以直接用于高温沸腾氯化或低温选择性氯化流程回收其中的钒钛资源。本发明方法可以在较低温度下将钒钛磁铁矿中铁氧化物选择性并可控还原为fe3c,矿石中的钒钛氧化物则保持不变。相比于还原-磨选法得到的铁粉精矿,fe3c产品附加值高,用于电炉熔炼可显著降低电炉能耗,整个低温选择性还原过程环保清洁,无co2排放,尾气可回收利用,并且能通过磁选较好地将fe3c与富钒钛料分离;同时,还能在更低温度下(相比与传统碳热还原)对分离得到的富钒钛料进行还原-碳氮化处理,然后用于后续的低温选择性氯化流程回收其中的钒钛资源,实现钒钛磁铁矿中铁和钒

钛资源的梯度还原和分离回收。

18.2.传统的氯化工艺是加碳高温沸腾氯化,在氯化过程中cao和mgo等杂质氧化物也会随之氯化形成低熔点的氯化物,导致氯化原料的粘接,影响低温氯化过程。同时,低温选择性氯化工艺对氯化原料中的碳含量和fe含量有严格要求,纯ti(c,n)和v(c,n)在低温氯化过程中会有过量的碳产生,这会促进钙镁等杂质在低温下就发生氯化反应,金属铁在低温氯化过程中也会被氯化形成低熔点的fecl3,过多的fecl3也会影响低温氯化过程。传统的碳热还原法制备得到的低温氯化原料中碳含量和残留的fe含量过多,ti和v的碳化程度也难以控制,这会严重影响后续的低温氯化过程。本发明方法通过对钒钛磁铁矿中铁与钒钛资源的梯度选择性还原和分离,制备得到的低温氯化原料中无游离碳存在,残留的fe含量也较少,同时可以通过调控还原气体成分、还原温度及时间来精确控制富钒钛料的碳氮化程度,从而控制ti(c,n,o)和v(c,n,o)的o/(c n)比值≥2,可在后续的低温选择性氯化过程中完全避免杂质氯化,保证低温氯化过程的顺利进行。

19.3.低温选择性氯化的温度虽然低于cao和mgo等杂质氧化物的氯化温度,但是ti(c,n)和v(c,n)的氯化过程是一个强烈放热过程,这会导致氯化过程中局部反应区间温度过高,使得cao和mgo等杂质氧化物发生氯化。本发明方法制备的具有适合o/(c n)比值的ti(c,n,o)和v(c,n,o)能够在更低温度下进行选择性氯化,同时氯化过程中放热更少,能有效避免钙镁等杂质因局部反应温度过高而被氯化,保证了低温选择性氯化速率和产品纯度。

20.4.本发明实现了钒钛磁铁精矿中铁与钒钛资源的分离回收以及钪的富集,同时氯化尾渣中由于tio2的分离,cao等氧化物也没有被氯化,能被进一步回收利用。

附图说明

21.图1为本发明方法的工艺流程简图。

具体实施方式

22.一种梯度还原分离回收钒钛磁铁矿中铁和钒钛资源的方法,包括如下步骤:

23.s1:将钒钛磁铁矿精矿进行磨选后得到粒径为0.1-0.15mm的粉末原料,然后对此粉末原料在还原气氛下进行低温选择性还原,还原温度为570~700℃,还原时间为2~3h,还原气氛为ach

4-bh

2-cn2,所述还原气氛中各气体的体积占比为:ch4为4~10%,h2为72~96%,n2为0~20%;所述s1中的低温选择性还原过程仅能还原钒钛磁铁矿中的铁氧化物,钒钛氧化物的还原温度均高于此温度,铁氧化物的还原产物为fe3c(磁性物质)。

24.s2:将s1中得到的低温选择性还原后的钒钛磁铁矿粉末球磨至0.074mm以下,对球磨后的物料进行磁选分离,分别得到磁性物料和富钒钛料;

25.s3:将s2中得到的富钒钛料进行还原-碳氮化处理,还原温度为1000~1100℃,还原时间为3~4h,还原气氛为ch

4-h

2-n2混合气体;

26.s4:将s3中得到的还原-碳氮化产物破碎至1mm以下,并进行低温氯化,氯化温度为280~450℃,氯化时间为1~2h,氯化后得到氯化产物和氯化尾渣。

27.具体的,所述s1中的磨选后得到的粉末原料先进行干燥处理,所述干燥处理的温度为100~200℃,保温时间为4h。用以去除原料中可能含有的水分或挥发性物质,避免对后续的气基还原过程产生影响。

28.具体的,所述s1中的低温选择性还原过程仅能还原钒钛磁铁矿中的铁氧化物,钒钛氧化物的还原温度均高于此温度,铁氧化物的还原产物为fe3c(磁性物质)。

29.具体的,所述s2中的富钒钛料为非磁性物质,磁选分离过程中fe3c的分离率≥95%。

30.具体的,所述s3中的ch

4-h

2-n2中各气体的体积占比为:ch4为4~10%,n2为12~16%,h2为74~80%。其中ch4主要作为还原剂和碳化剂,h2为还原剂,n2为氮化剂。还原-碳氮化过程中的气体产物为h2、n2、co和微量的h2o。

31.所述s4中的还原-碳氮化产物即低温氯化原料中含钛物相和含钒物相为ti(c,n,o)和v(c,n,o),且物相中o/(c n)≥2,产物中不含沉积碳。

32.所述s4中的低温氯化反应类型为沸腾氯化,收集到的氯化产物为ticl4和vocl3,其沸点均低于低温氯化温度,纯度均≥98.5%。

33.所述s4中的低温氯化过程中ti的氯化挥发率≥95%,v的氯化挥发率≥98%。氯化尾渣中sc2o3被全部被氯化,cao、mgo杂质氧化物的氯化率均<2%。

34.下面结合附图和具体实例对本发明做进一步的详细说明。

35.以攀枝花钒钛磁铁矿为原料,其主要化学成分如表1所示。

36.表1攀枝花钒钛磁铁矿的主要化学成分

37.tfetio

2v2

o5niocoosp39.8013.260.390.0240.0210.610.013

38.实施例1:一种梯度还原分离回收钒钛磁铁矿中铁和钒钛资源的方法,具体步骤如下:

39.s1:将攀枝花钒钛磁铁矿进行磨选后筛分后得到粒径为0.1-0.15mm的钒钛磁铁矿粉末原料,称取10.0g的样品置于高温管式炉中进行加热升温,升温过程中通入n2除去炉管中的空气,升至还原温度后开始通入ch

4-h2气体进行铁氧化物的选择性还原,还原结束后在氮气气氛下进行冷却。还原温度为500℃,还原时间为3小时,ch4与h2的体积分数比为10:90。

40.s2:待高温管式反应炉冷却至室温,取出还原后的钒钛磁铁矿粉末,然后破碎球磨至0.074mm以下,通过磁选分离后得到fe/fe3c粉末与富钒钛料,钒钛磁铁矿中铁氧化物的还原率为98.3%,磁选过程中fe3c粉末的分离率为95.1%。

41.s3:将富钒钛料置于高温管式炉中进行还原-碳氮化,升温过程通入n2除去炉管中的空气,升至还原温度后开始通入ch

4-h

2-n2混合气体进行富钒钛料的还原-碳氮化,还原温度为1000℃,还原时间为4小时,ch4、h2与n2的体积分数比为10:74:16。碳氮化后的富钒钛料中ti(c,n,o)的o/(c n)≈2.15,v(c,n,o)的o/(c n)≈2.12。

42.s4:待高温管式反应炉冷却至室温,取出碳氮化后的富钒钛料(氯化原料),研磨破碎置于氯化反应炉中进行低温氯化,升温过程通入n2作保护气体,到达低温氯化温度后通入氯气进行氯化,氯化温度为450℃,氯化时间为1h,氯化结束后通入氮气进行降温冷却。

43.对氯化尾渣和氯化产物进行检测后发现,氯化原料中钒的氯化挥发率约为99.1%,钛的氯化挥发率约为97.1%,氯化产物为ticl4和vocl3,纯度约为99.2%。氯化原料中cao和mgo等杂质氧化物的氯化率均不足1%,而sc2o3全部被氯化。

44.实施例2-8采用与实施例1相同的制备方法,不同之处仅在于配料的量比和工艺参数的选择,具体见表1:

45.表1

[0046][0047]

对实施例1-实施例8得到的氯化尾渣和氯化产物进行检测结果如表2:

[0048]

表2

[0049][0050]

通过表2可以发现:基于不同工艺参数设置下,八组实施例的实验结果虽然略有不同,但是铁和钒钛资源都得到了高的收回。八组实施例的结果表明,在相关的工艺参数范围内,本发明方法在前期能较好地将钒钛磁铁矿中的铁氧化物选择性还原,并通过磁选将其与钒钛磁铁矿中的富钒钛料分离。同时可以通过调控还原气体组成、还原温度和时间等来精准控制富钒钛料的碳氮化程度,从而提高后续的低温选择性氯化效率及产品纯度,最终实现钒钛磁铁矿中铁和钒钛资源的梯度还原和分离回收。

[0051]

最后说明的是,以上实施例仅用于以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的技术要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。